某海水管线系统中变径接头腐蚀穿孔原因分析

陈如江 张曼杰 金 曦 赵大伟 薛 艳 田 增

1.中海石油(中国)有限公司深圳分公司番禺作业公司,广东 深圳 518054;2.中海石油能源发展股份有限公司上海采油技术服务分公司,上海 200032;3.西安摩尔石油工程实验室有限公司,陕西 西安 710065

0 前言

某海水管线系统为冷却水系统,输送管线为水平管。管线用于输送海水,系统内海水流速为1.2~1.8 m/s,设计使用温度为0.53~32℃。输送海水中可能含沙,但含沙量未知。

对现场的水样水质分析结果显示,水样呈弱碱性,pH值为7.83,矿化度为32 829.23 g/L,Cl-含量为18 173.44mg/L。

某海水管线自2009年安装并投入使用至今,多次发生泄漏,经调查确认为管线系统中变径接头腐蚀穿孔所致,且多次穿孔的位置接近。其变径接头材料牌号为Cu90-Ni10(C70600)合金材料。为查明变径接头腐蚀穿孔失效原因,对该海水管线系统的10″~5″变径接头进行了失效分析。

1 宏观分析

腐蚀穿孔的10″~5″变径接头,位于Φ254mm管线与Φ127mm管线的变径处,由10″法兰(长度约50 mm)、10″管体 (长度约 150mm)、40°变径管 (长度约200mm)、5″法兰(长度约 80mm)组成,各部分之间采用焊接连接。输送介质由Φ254mm管线流向Φ127mm管线。

图1为腐蚀穿孔变径接头宏观形貌。变径接头外壁腐蚀轻微,局部区域有较薄的绿色腐蚀产物。在40°变径管和5″法兰间焊缝一侧可见尺寸为2mm×0.8mm的腐蚀穿孔,穿孔位于5″法兰一侧。

图1 变径接头宏观形貌

图2 变径接头内壁宏观形貌

图2为变径接头内壁形貌。由图2可见,5″法兰和变径管均有明显腐蚀。 5″法兰内壁密布腐蚀坑,部分表面覆盖一层黑色物质。在5″法兰与变径管的倾斜侧连接处沿焊缝分布有腐蚀沟槽(图2-a)蓝色弧线),沟槽长度占1/3圆周,宽度约15mm。在5″法兰端部对应变径管的倾斜位置同样可见占1/3圆周,宽度约18 mm的腐蚀沟槽(图2-a)红色弧线)。40°变径管穿孔附近内壁凹凸不平,表面密布腐蚀坑,可能与变径管40°倾斜侧在服役过程中承受流体冲击有关。穿孔位于腐蚀沟槽一端,内壁覆盖有黑色物质和红棕色疏松腐蚀产物(图2-b))。经现场工作人员确认,远离变径区域的Φ127mm输送管内壁未见明显腐蚀。10″法兰端与变径管连接处内壁无明显腐蚀破坏,表面覆盖有红棕色、黄绿色、黑色及深灰色腐蚀产物(图2-c))。将穿孔处切下,用丙酮认真清洗后,观察其宏观形貌(图2-d)),原先附着在内壁的黑色物质大部分被洗去,说明该物质可溶于有机溶剂。清洗后,穿孔位置附近部分区域呈现金属色,其他区域覆盖有少量灰绿色、深绿色及灰黑色腐蚀产物薄层。焊缝的变径管侧腐蚀轻微,腐蚀集中于焊缝的 5″法兰侧[1]。

因为10″法兰端和与变径管连接处无明显腐蚀,所以只对40°变径管和5″法兰进行分析。

2 理化性能

依照 GB/T5121.1-2008、YS/T586-2006、GB/T228.1-2010、GB/T 231-2002、ASTM B111/B111M-09、EEMUA 144-1987对变径接头进行理化性能检验。

2.1 化学成分分析

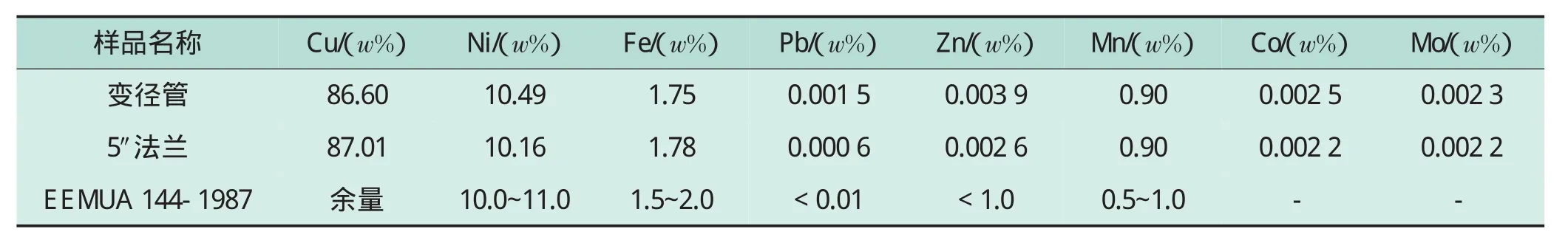

在变径管和5″法兰处切取化学成分分析样品,进行试验。试验结果见表1。

表1 变径接头化学成分分析结果

5″法兰和变径管化学成分分析结果符合EEMUA 144-1987标准要求。

2.2 拉伸性能

变径接头整体材料为同种材料,由于其它部位无法取得标准试样,因此仅在10″管体上取1组(3个)轴向Φ5mm×35mm圆棒试样进行拉伸性能测试,试验温度为室温,试验结果见表2。

表2 10″管体拉伸性能试验结果

变径接头10″管体的拉伸性能符合ASTM B111/B111M-09标准要求。

2.3 硬度测试

在变径接头的40°变径管、5″法兰处分别切取硬度试样,在壁厚中心进行布氏硬度测试,试验结果见表3,相关标准未规定材料硬度。

表3 变径接头硬度测试结果

3 金相显微镜组织

在40°变径管与5″法兰连接焊缝处分别切取金相样品,将试样研磨抛光并浸蚀后,观察其金相显微组织。

图3为40°变径管与5″法兰连接处焊缝金相显微组织形貌。焊缝中部为枝晶组织,5″法兰管体金相显微组织为α相固溶体等轴晶,晶粒度为00级,变径管金相显微组织为α相固溶体等轴晶,晶粒度为5.5级。40°变径管与5″法兰晶粒度均较大。钢和铝一般随着基体材料晶粒度的减小,其耐蚀性能增强;而铜、镁一般是基体材料的晶粒度越小,其耐蚀性能越差。为了保证铜材料的耐蚀性,不能过度细化晶粒,在满足材料力学性能条件下,可使用晶粒较大材料来获得较好的耐蚀性。

4 扫描显微形貌分析及能谱分析(EDS)

在变径接头穿孔处切取20mm×20mm试样,用丙酮清洗烘干后,对穿孔处进行微观形貌分析。图4为变径穿孔附近微观形貌和EDS分析位置。从图4-a)可以看出,穿孔的形状近似椭圆形,椭圆的长轴方向平行于焊缝方向。放大100倍下观察,可观察到晶粒和晶界形貌,见图4-b)、c)。穿孔边缘有一长度为344μm沿晶界分布的裂纹,见图4-b),该裂纹由晶界优先腐蚀形成。

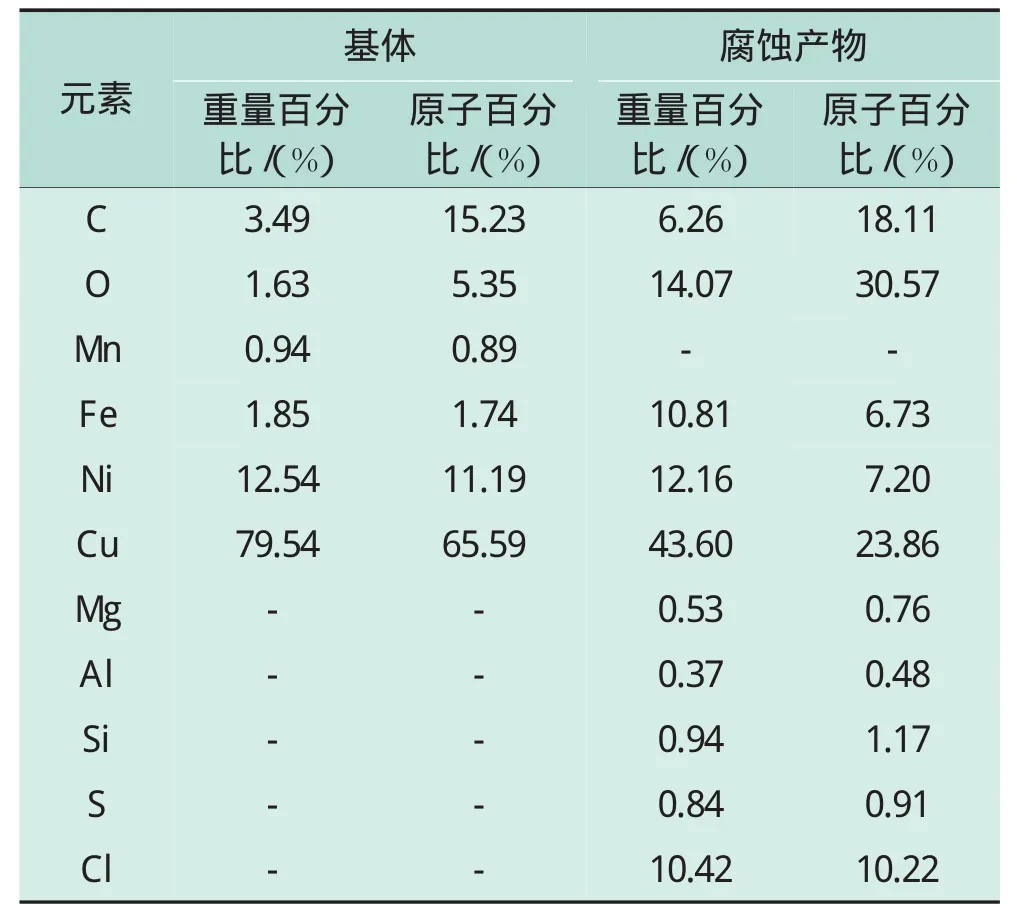

穿孔附近部分区域附着有少量腐蚀产物,分别对腐蚀产物和基体进行EDS分析,分析位置见图4-d),分析结果见表4。

图4 穿孔处微观形貌及EDS分析位置

表4 穿孔处EDS分析结果

与金属基体对比,腐蚀产物中除Cu、Ni和Fe之外,还含有 C、O、Mg、Al、Si、S、Cl等元素,这些元素主要来源于海水。其中,腐蚀产物中的O明显高于金属基体中的O,腐蚀产物中还含有大量Cl及少量S,S在海水中的主要存在形式是,S可能来自于海水中的硫酸盐。

5 腐蚀产物XRD分析

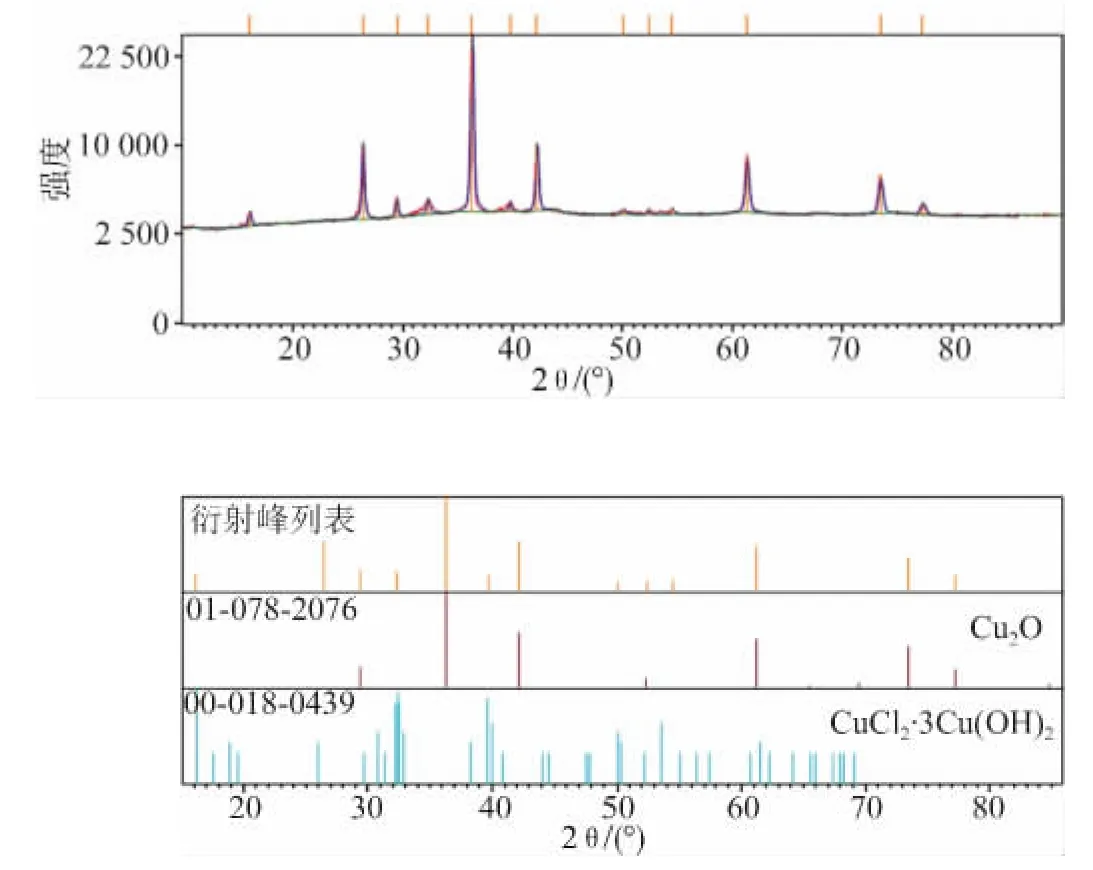

变径接头穿孔处腐蚀产物极少,难以取得,因此在靠近穿孔部位的40°变径管内壁刮取腐蚀产物,用丙酮清洗烘干后进行腐蚀产物XRD分析,以确定腐蚀产物成分。分析结果见图5。

腐蚀产物成分为 Cu2O 和 CuCl2·3Cu(OH)2。 Cu-Ni合金与O2反应,表面生成一层致密Cu2O保护膜。但当保护膜不完整时 (例如刚焊接完成后钝化膜未及时形成或钝化膜被冲蚀剥落),裸露的铜合金就会在海水中形成大阴极小阳极的电偶腐蚀现象,导致钝化膜剥落部位优先腐蚀。生成的钝化膜再次被冲蚀剥落,如此循环,钝化膜不完整部位将发生严重的局部腐蚀。

图5 变径接头内壁腐蚀产物XRD分析图谱

另外,据文献报道,当钝化膜不完整的Cu-Ni合金应用于海水系统时,海水中O2和Cl-会对保护膜进行破坏[1],可以将保护膜氧化成 CuCl3·3Cu(OH)2。 这种产物结构疏松,膜层容易发生破裂,暴露出铜合金基体,这时生成的Cu2O结构疏松,无保护性,会导致铜合金基体连续不断地被腐蚀。海水中Cl-的存在会使变径接头焊缝处点蚀电位降低[2],增加焊缝处发生点蚀的可能性,加速了腐蚀进程。

6 电化学分析

分别从40°变径管、5″焊缝和5″法兰处切取Φ15 mm×3mm圆片试样,研磨表面并清洗后,进行电化学测试试验。测试设备为普林斯顿273A型电化学工作站。试验采用三电极体系,饱和甘汞电极(SCE)为参比电极,碳棒为辅助电极。试验溶液为工况海水,试样有效面积为1.76 cm2。采用开路电位法测定不同部位材料的开路电位,即自腐蚀电位。测试结果见表5。

表5 电化学分析结果

在气田水环境中当有两种不同金属材料相互接触时,它们之间存在的电位差就会驱动电子由电位较低的金属流向电位较高的金属。同时,在金属和溶液的界面上发生电化学反应,电位较低的金属受腐蚀称为电偶腐蚀[3]。电位差对电偶腐蚀的影响是首要的,电位差越大腐蚀的可能性越大,通常当腐蚀电位差大于0.25 V 时,产生的电偶腐蚀较严重[3]。 40°变径管与 5″焊缝电位差10mV,5″焊缝与5″法兰电位差3mV。40°变径管与5″焊缝、5″焊缝与5″法兰之间发生电偶腐蚀的可能性很小,同时也说明焊接合金的材质选择没有问题,钝化膜的质量是决定Cu-Ni合金耐蚀性的关键因素。

7 分析与讨论

变径接头内壁腐蚀主要集中在5″法兰端部和5″焊缝处,腐蚀沟槽位置与变径管的倾斜侧对应,即变径接头内流速突变处。两处腐蚀沟槽处壁厚均减薄严重,穿孔位于5″焊缝处的腐蚀沟槽一端。

该变径接头连接外径Φ254mm的10″法兰和外径Φ127mm的5″法兰,管体直径减半,10″法兰截面积为5″法兰截面积的4倍,当流体从10″法兰流向5″法兰时,流速突增4倍,如果10″法兰内流速为1.2~1.8m/s,在5″法兰内流速将突增为4.8~7.2m/s。同时当变径管倾斜侧流体从10″法兰流向5″法兰时,会在变径处遇到阻碍改变流向,加之流速突变,该处存在湍流。

关于Cu90-Ni10合金的建议设计流速[1],德国KME公司为了避免因保护层被破坏而发生局部和均匀的金属冲击产生的侵蚀,冷凝器用Cu90-Ni10合金25.4mm管子的最高水速建议为2.4m/s。在某些情况下,例如水中悬浮着磨粒,或管径远小于25.4mm时,则降低最高流速是明智的;我国有关海水冷却设备防腐要求对管束流速推荐实际流速不得小于1.0m/s,Cu90-Ni10合金允许设计流速为2.3m/s(未提及管径条件);美国 Nickel Development Institute(镍发展学会NiDI) 和CopperDevelopmentAssociation Inc. (铜发展学会CDA)共同编制《海水用铜镍合金指导原则》中提出长期用于海水系统的C70600合金管线,设计流速应小于2m/s;国外相关资料推荐,使用海水冷却的空调和制冷冷凝器的保守海水设计流速为1.828 m/s(Cu90-Ni10 或 Cu70-Ni30)。 因此,5″法兰处流速大于Cu90-Ni10建议设计流速。

腐蚀产物为 Cu2O 和 CuCl2·3Cu(OH)2,说明海水中的O2和 Cl-引起材料腐蚀。但是,5″法兰端部、5″焊缝侧与变径管的倾斜侧对应位置形成腐蚀沟槽,使焊缝处腐蚀沟槽端部出现穿孔,其主要原因是变径接头内存在流速突增和湍流,流场诱导作用(FILC)加速了材料腐蚀。

流场诱导是流体系统中常见的腐蚀形式,是指在流道结构发生变化(如流道直径突变、转向等)的区域,流体将发生突变,在局部区域出现严重的涡流现象,加速管壁的冲蚀。另一方面,涡流导致腐蚀性组分的传递速度和离子的活性增加,使腐蚀加剧。在流体发生突变的区域,流体能够把已经形成的腐蚀产物膜剥离并让流体带走,加速腐蚀。随着时间推移,金属表面受到破坏,不平整的表面会使流体湍流更严重,受流速、流态所决定的流场诱导腐蚀形态会反过来进一步影响流速、流态本身,即存在流道结构与腐蚀间的协同效应,腐蚀进一步加剧[4-5]。

8 结论

a)送检变径接头材料各项理化性能符合相关标准要求;送检的变径接头穿孔主要原因是流速突增和湍流导致的流场诱导腐蚀。

b)对于流速大于2.4m/s的部位,在设计中应改进流道结构,降低流速,防止或减轻流场的突变。

c)对现场焊接管件的焊缝部位应统计焊接完成时间,在运行过程中加强监测,及时对明显减薄的管件进行更换或补强。

[1]王伟勇,李建明,金 焘.制冷系统冷凝器海水腐蚀研究[J].船舶工程,2009,31(3):72-74.Wang Weiyong,Li Jianm ing,Jin tao.Research into SeaW ater Corrosion of Condenser in Refrigeration System[J].Ship Engineering,2009,31(3):72-74.

[2]张金钟,谢俊峰,宋文文,等.Cl-浓度对316L不锈钢点蚀行为的影响[J].天然气与石油,2012,30(1):71-73.Zhang Jinzhong,Xie Junfeng,Song W enwen,et al.Effect of Cl-Concentration on 316LStainless Steel Pitting Corrosion Behavior[J].NaturalGasand Oil2012,30(1):71-73.

[3]殷名学,曹晓燕,罗泽斌,等.抗硫油管与镍铬合金钢材料的电偶腐蚀研究[J].天然气与石油,2009,27(2):16-19.Yin Mingxue,Cao Xiaoyan,Luo Zebin,et al.Research on Galvanic Corrosion on Sulfur Resistant Oil Pipeline and Ni-Cr Alloy Material[J].Natural Gasand Oil2009,27(2):16-19.

[4]张 智,施太和,周理志,等.油气田开发过程中的流场诱导腐蚀[J].石油钻探技术,2007,35(3):79-81.Zhang Zhi,ShiTaihe,Zhou Lizhi,etal.Flow Induced Corrosion During Reservoir Development[J].Petroleum Driling Techniques,2007,35(3):79-81.

[5]Zhang Jian Bing,Jia YingLin,Lv XiangHong.Finite Element Simulations of Working Characteristics of Solid Expandable Tubular Thread Joint [J].Advanced Materials Research 2012,(399-401):1658-1662.