转底炉直接还原工艺的应用及发展趋势

王 敏,薛 逊,曹志成,王静静,古明远

(北京神雾环境能源科技集团股份有限公司研究院,北京102200)

1 引言

转底炉工艺的发展已经有30多年的历史,在转底炉发展过程中,中国、美国、德国、日本等国家都相继投入力量进行开发研究,该技术已经逐渐趋于成熟并表现出一定的商业发展潜力。目前,国内外已有多家企业进行工业规模转底炉建设和生产,其中INMETCO、新日铁君津、马钢、日照、沙钢等厂运用转底炉处理冶金尘泥,龙蟒集团转底炉处理钒钛磁铁矿,荣程钢铁用转底炉处理精矿粉等[1-2]。

2 转底炉工艺

2.1 转底炉工艺原理

转底炉由环形炉床、内外侧壁、炉顶、燃烧系统等组成。除尘系统控制炉内保持微负压状态。侧壁、炉顶固定不动,炉床由炉底传动机构带动循环旋转,将加入炉内的炉料经过预热区、高温区、冷却区后还原成海绵铁排出炉外。炉内分为进、出料区和燃烧区。燃烧区内外侧壁均配有不同数量的烧嘴,通过管道送入的燃气配助燃空气燃烧产生的热量来控制每个区的温度[3]。

转底炉内发生的主要反应有:

转底炉工艺中,含碳球团中的碳是主要的燃料,其加热后产生的挥发份和还原铁氧化物等产生的CO是主要还原剂。

2.2 转底炉工艺流程简介

转底炉工艺流程主要分为原料处理和转底炉直接还原两部分,原料处理工序为将含铁原料与一定比例的还原剂(煤、焦粉、兰炭等)进行混合,并根据不同的处理原料配加一定量的添加剂、粘结剂混合均匀后进行造块(压球或造球)处理,含碳球团经过烘干后进入转底炉内快速还原,最终得到一定金属化率的直接还原球团。

具体的工艺流程如图1所示。

图1 转底炉工艺流程示意图

2.3 转底炉工艺特点

转底炉工艺的特点主要体现在:

(1)在转底炉内还原焙烧的物料是含碳球团,碳和氧化铁之间的接触紧密,具有良好的快速还原条件。

(2)转底炉还原焙烧工艺是薄料层在高温敞焰中加热,可实现快速还原,炉料在炉内还原时间短。在转底炉中,含碳球团均匀铺在炉底上,料层为1~3层球高(约15~45 mm),随着炉底的旋转,球团被加热到1100~1350℃,球团在炉底停留时间一般为8~40 min。还原时间和还原温度取决于原料的特性、料层及其他因素[4]。而传统有罐隧道窑还原时间需要28~42 h,无罐隧道窑也需要8~12 h[5],回转窑直接还原需要8~10 h[6]。

(3)由于薄料层、炉料在转底炉中不受压,且炉料与炉衬之间无相对运动,因此对炉料的强度要求不高,不会产生料团与炉子耐材粘结现象。

3 转底炉直接还原工艺的应用

3.1 转底炉处理冶金尘泥

在钢铁生产过程中产生的固废产物包括高炉煤气干法除尘灰、高炉煤气湿法洗涤污泥、转炉污泥、电炉除尘灰及各个工艺环节除尘粉尘、轧钢铁皮等。固废产物量占到企业钢产量的8%~10%[7]。冶金尘泥中主要含有铁、碳、锌、铅、镍等元素。

转底炉处理冶金尘泥,可以利用原料中的内碳,按一定比例配成含碳球团,然后于转底炉内还原,还原温度为 1200~1350℃,还原时间 20~40 min,能得到金属化率85%以上直接还原球团。直接还原产品进行热压块或进行磨矿磁选流程得到铁精粉。

在转底炉处理冶金尘泥过程,球团中的锌由于易于还原和气化而进入烟气被脱除。锌蒸气在烟气中被氧化成氧化锌,通过对烟气的收集就可以得到富含氧化锌的粉尘,从而对锌元素进行回收利用,最终实现资源的综合利用。

马钢国内首家20万t/a含锌尘泥转底炉脱锌装置,自试生产以来,通过对工艺不断优化、调控,生产逐步趋于稳定,实现了锌、碱金属有害元素的减少和金属铁、碳的回收利用,减轻了有害元素富集对高炉系统的危害,无害化利用了新区所产生的全部瓦斯泥和OG泥,并做到了回收含锌55%的粗锌粉0.3万t/a,金属化率大于80%的金属化球团14万t/a,供高炉或转炉使用[8],以及过热饱和蒸汽。系统脱锌率达85%以上,排碱率达60%,烟尘浓度低于50 mg/m3。

1.表演式阅读。顾名思义,这一阅读方法主要是指借助角色扮演来完成阅读过程,通过深入参与到表演过程中来,小学低年级学生将能更好地理解绘本中描述的故事情节,同时也能很好地调动学生积极性。以《猜猜我有多爱你》这一绘本为例,教师可以邀请学生分别扮演小兔和妈妈,并通过表演性的阅读来辅助学生理解绘本中传达的“母子情深”。

3.2 转底炉处理红土镍矿

全球范围内的镍资源只有30%为硫化矿,70%为红土镍矿[9]。随着全球金属镍的需求不断增加,开发储量相对丰富的低品位红土镍矿已刻不容缓。湿法提镍法镍回收率不高,无法处理蛇纹石类红土镍矿。烧结高炉法提镍能耗大、污染严重、镍回收率低。

转底炉处理红土镍矿,可根据需求控制铁回收率。从经济效益考虑,一般不追求铁回收率,主要考虑镍铁品位和镍回收率,转底炉工序可控制直接还原铁的金属化率,使金属化率不必过高。对于需要同时回收铁、镍的企业而言,可提高转底炉金属化率来提高铁回收率(相应地镍铁合金中镍品位将降低)。

北京神雾集团开发的“转底炉-熔分”工艺是克服传统的矿热炉冶炼工艺缺陷的一种新型工艺技术,具有节能减排、低成本的明显优势,形成了拥有自主知识产权的处理红土镍矿的新技术——“转底炉还原-电炉熔炼”流程,具体流程见图2。与“回转窑—电炉熔炼”工艺相比,采用“转底炉还原——电炉熔炼”流程处理镍品位为1.52%的红土镍矿,其镍回收率可高出5个百分点,镍品位高3.5个百分点,最终镍富集到14%,镍回收率达95%。神雾公司利用2.2万t/a转底炉的中试装置及熔分装置成功生产出直接还原铁及镍铁,见图3。

图2 转底炉还原-电炉熔炼流程图

3.3 转底炉处理复杂难选矿

我国有大量低品位、难采选、复合矿资源尚未得到充分有效利用。例如高磷鮞状赤铁矿,该矿由于矿石嵌布粒度微细,矿石结构为鮞状,含有害杂质磷高,目前尚未有效开发利用。

高磷矿配加适量的还原剂和脱磷剂压制成球,经过转底炉直接还原,能得到金属化率85%以上的直接还原产品,直接还原产品经过后期磨矿磁选能有效脱除有害杂质磷,磷的脱除率高达90%以上。

武汉科技大学、中南大学及神雾集团等高校和企业都对高磷矿“直接还原焙烧-磁选”提铁降磷进行了研究,并取得了一定的成效。周继程等人[10]的研究结果表明,内配碳比在0.8、碱度在1.2以下、还原温度在1200~1300℃团块的脱磷率较好,可达80%以上。谢朝明等人[11]认为,适宜的还原焙烧温度为1050℃,还原焙烧时间为120 min,添加了7.5%硫酸钠和1.5%辅助添加剂BS,铁金属化率达95.8%,磷挥发率25.1%,精矿铁品位92.7%,铁回收率92.5%,精矿磷品位0.086%,磷脱除率96.1%。

3.4 转底炉处理钒钛磁铁矿

我国储量比较丰富的低品位难选铁矿及共伴生矿资源中,以钒钛磁铁矿为主,目前已探明储量约105亿t。此类铁矿因含铁量较低,不适用于传统的高炉炼铁工艺。使用传统工艺流程冶炼,钛资源的回收率只有12%,资源浪费现象严重。采用直接还原技术进行冶炼处理,具有重要的综合利用价值。

钒钛矿比其他铁矿石难还原,且钒钛矿的膨胀粉化率高,难还原,要求有更高的还原温度,但高温下钒钛矿更易粉化,如果采用回转窑工艺,这一矛盾更加突出。

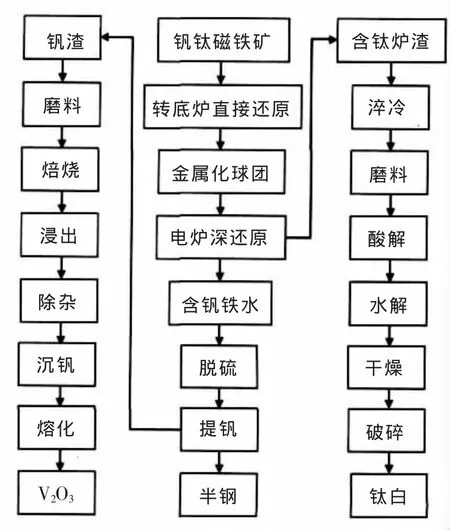

使用转底炉直接还原技术处理钒钛磁铁矿,由于转底炉物料相对静止的特点,基本不受还原膨胀的限制,能得到较高金属化率的金属化球团,后期配上熔分工艺,能有效回收铁、钒、钛,选择合适的工艺流程可以使铁、钒、钛回收率分别达到93%、80%、95%[12]。钒钛磁铁矿综合利用工艺流程见图4[13]。

图3 直接还原铁和镍铁

图4 钒钛磁铁矿综合利用工艺流程图

3.5 转底炉生产粒铁

粒铁生产工艺大致由4个操作单元构成:以铁矿石、煤为主原料的制粒;还原熔融;金属铁和渣的分离;废气处理、余热回收。

根据Itmk3快速反应的特征,可选择辐射加热容易的转底炉进行粒铁生产,转底炉成为第三代炼铁技术的主体设备。用于生产粒铁的转底炉需要根据粒铁生产的特性,选择转底炉炉床耐火材料,要承受反复升温、冷却的热应力,为更好地实现渣铁分离及出料,炉底耐火材料要有好的抗侵蚀性。

神雾公司在2.2万t/a的转底炉中试装置上成功生产出珠铁(见图5),珠铁的全铁品位达96.92%。

3.6 其他原料

转底炉适应的种类很多,还可以处理硫酸渣、铜渣尾矿、赤泥、硼铁矿等原料。通过选择合适的工艺流程和工艺条件,可以得到合格的焙烧产品。转底炉直接还原工艺的出现,在很大程度上使各种含铁资源得到充分有效的利用。

赤泥是制铝工业提取氧化铝时排出的污染性废渣,一般平均每生产1 t氧化铝,附带产生1.0~2.0 t赤泥。中国作为世界第四大氧化铝生产国,每年排放的赤泥高达数百万吨。通过转底炉直接还原处理赤泥(拜耳法赤泥),配加一定量的助熔剂,能得到铁品位93%以上金属铁粉,铁回收率达到80%。

图5 神雾集团生产的珠铁

4 转底炉工艺发展趋势

转底炉直接还原冶炼技术在充分利用低品位铁矿石和共伴生矿资源、处理冶金尘泥等固体废弃物资源方面具有工艺简单、技术先进、自动化程度高、对原料适应性强、作业率高、资源回收率高、投资省等优点。转底炉工艺是通过实践证明了的一种高效直接还原工艺。

但该工艺在应用发展上还有一些技术难题。如转底炉处理粉尘过程中成球性及还原过程中球团粉化的问题;转底炉生产粒铁时对炉衬和炉底耐火材料的特殊要求等问题;转底炉处理高磷矿时虽然脱磷率很高,但产品中磷含量依然较高等问题。这就需要在完善相关基础试验的基础上,汲取国内外关键技术,根据不同的处理原料完善工艺和设备,使转底炉工艺具有真正的市场生命力。

另外,加大对该技术的研发和产业化示范力度,加速市场普及和推广进程,对钢铁行业提高资源综合利用水平、节能降耗、实现可持续发展具有重要意义。

[1]黄洁.谈转底炉的发展[J].中国冶金,2007,17(4):23-25.

[2]周瑜生,郭玉华,许海川,等.我国转底炉工艺技术发展现状与前景浅析[J].攀枝花科技与信息,2010,35(4):11-16.

[3]唐恩,周强,秦涔,等.转底炉处理含铁原料的直接还原技术[J].炼铁,2008,27( 6):57-60.

[4]周瑜生,张友平.转底炉直接还原炼铁工艺的发展 [J].世界钢铁,2009( 1) :1-8.

[5]佚名.中国煤基隧道窑法直接还原铁(海绵铁)生产新工艺技术[E B/O L].[2012-08-10].http://wenkubaidu.comview/6f33d71e6bd97f192279e945.html.

[6]佚名.回转窑直接还原法 [E B/O L].[2012-08-10].http://www.chinabaike.com/article/baike/1002/2008/200805141486657_2.h t m l.

[7]熊华文,戴彦德.转底炉直接还原技术对钢铁行业资源综合利用的意义及发展前景分析[J].中国能源,2012,34( 2):5-7.

[8]佚名.马钢成功应用含锌尘泥脱锌技术[E B/O L].[2012-08-18]http://www.saes.com.cn/j1_show.asp?NewsID=608.

[9]佚名.红土镍矿资源现状及加工工艺综述[E B/O L].(2010-12-31)[2012-08-21].http://www.mining10com/html/1012/20101231_22372.asp.

[10]周继程.高磷鲕状赤铁矿煤基直接还原法提铁脱磷技术研究[D].武汉:武汉科技大学,2007.

[11]谢朝明.高磷鲕状赤铁矿还原焙烧—磁选新工艺及机理研究[D].长沙:中南大学,2010.

[12]付自碧,黎建明,孙朝晖,等.一种综合回收钒钛磁铁精矿中铁、钒、钛的方法:中国,CN101168802A[P].2007-11-30.

[13]吴秋廷.钒钛磁铁矿转底炉直接还原工程化技术研究 [J].钢铁,2010, 45( 11):22.