浅论联碱生产过程中的能量消耗和回收

楚士和

(实联化工(江苏)有限公司,江苏 淮安 223112)

经过10多年的高速发展,我国已成为全球最大的纯碱生产国和消费国,纯碱生产的技术和装备也有了很大的提高,但和世界先进技术相比无论产品质量还是综合能耗都有一定的差距。随着世界经济的减速,中国房地产项目的调控,纯碱行业的冬天也逐渐来临,求生存的问题已摆在许多厂的面前,靠单纯的扩大产能只会增加亏损,唯一的出路是提高生产技术水平节能降耗,降低生产成本。本文针对联碱生产过程中各工序的能源消耗和回收的方法进行详细的表述并提出部分设想供大家参考。

1 碳化工序

1.1 变换气制碱

二氧化碳压缩机是碳化工序最大的耗能设备。采用变换气制碱取消二氧化碳压缩机是目前最好的解决办法。进碳化塔的氨盐水具有很强的脱CO2能力,利用这个特点将合成氨变换气直接进碳化塔反应,在脱除变换气中CO2的同时完成联碱生产碳化结晶。此工艺的特点是节省了在合成氨装置设置脱碳装置的投资和脱碳装置运行的成本,而且联碱不用设二氧化碳压缩机节省了压缩机电耗。小合成氨脱碳装置的运行成本一般在150元/t氨左右,二氧化碳压缩机电耗50kWh/t碱,从而降低了纯碱生产的成本。近年来随着大型外冷碳化塔在变换气制碱上的成功使用,变换气制碱被越来越多的厂家所运用。

1.2 优化配置低温甲醇洗来的CO2

为了克服小合成氨装置原料价格高生产成本高的不利因素,天津碱厂、实联化工、大化集团等单位在新建、搬迁扩建中纷纷采用新型煤气化技术的大型合成氨生产技术,气化反应压力一般选择6.5 MPa,从而无法使用变换气制碱工艺,变换气脱碳一般采用低温甲醇洗。联碱碳化工艺又回到传统的索尔维生产法,CO2通过压缩机增压后进碳化塔。

通过了解大化、天津碱厂纯碱装置的运行状况和对低温甲醇洗工艺的分析,发现前后工序的配置可以进一步优化。吸收了CO2的低温甲醇在降压再生时一般产生浓度较高的产品CO2和浓度略低的废CO2,高浓度CO2供联碱使用,低浓度CO2大部分作尾气排放。因新型煤气化工艺产生的变换气中CO2含量比小化肥装置高,脱碳产生的CO2只有一部分供联碱用,其余一般排放或用于其它项目;而低温甲醇再生压力和再生气量直接影响系统冷量的回收,低压部分再生的气量愈多回收的冷量就愈多。大化和天津的二氧化碳压缩流程是低温甲醇洗来的0.15~0.2MPa的高浓度CO2在压缩机前用阀门控制减压和煅烧炉气混合进入压缩机,增压到0.45 MPa送碳化塔反应。此流程有三个方面的缺点:一是由于净化来的CO2压力较高,虽经过阀门调节减压还是有可能对煅烧炉气压力产生影响,从而影响煅烧环境和稳定运行;二是0.15MPa的CO2减压后再压缩浪费了压缩功;三是净化冷耗增加。如果在净化装置设计中提高高浓度的CO2再生的压力,气量以满足后续工序需求为限,尽可能的增加低压再生气量,就能进一步优化净化系统的能量回收;联碱二氧化碳压缩机的配置可根据净化来CO2的压力单独配置,以节约压缩功。

1.3 带式过滤机的应用

重碱的水分是影响碳化工序消耗成本的另一重要因素。带式真空过滤机的使用大大降低了重碱水分,从原来20%降低到16%以下,不但降低了煅烧蒸汽消耗而且洗水量也大幅降低,做到母液的收缩,减少了母液蒸馏所消耗的蒸汽;同时降低了纯碱盐分提高品质。有条件的厂应引进带式过滤机以增强竞争力。

2 轻灰、重灰煅烧工序

轻灰、重灰煅烧的能耗占联碱生产能量消耗的80%以上,如何降低煅烧蒸汽消耗回收热量对降低联碱成本有着非常重要的意义。

2.1 轻灰炉气中蒸汽热量的回收

来自碳化工序的含水20%的重碱在轻灰煅烧炉内经加热管内3.5MPa蒸汽加热,将游离水蒸发同时碳酸氢钠分解成碳酸钠、CO2和水,20%的游离水加碳酸氢钠分解产生的水,生产一吨轻灰排出的水汽应在600kg,出煅烧炉炉气温度一般控制在105℃左右。炉气经炉气冷凝塔和炉气洗涤塔将其中蒸汽完全冷凝并洗去碱尘后去碳化工序。虽然炉气的压力低,但是105℃蒸汽的焓值为2685kJ/kg和中压蒸汽的焓值相差并不大,只是其温度太低无法利用而一般采用循环水冷却的方式将其冷凝成水。

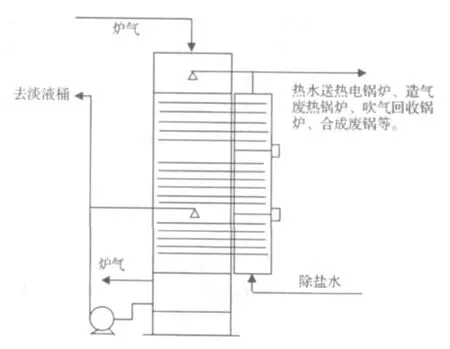

煅烧炉气中大量蒸汽的潜热如何利用,在此提出几种方案供大家参考开拓思路。有配套制盐装置的碱厂,建议将煅烧冷凝器的循环水改成卤水冷却,提高温度后的卤水送制盐蒸发。现有冷却器的结构要作适当的改造以适合回收热量。无制盐装置的厂家可将炉气冷凝器改成除盐水加热器,加热后的除盐水供热电锅炉和合成氨装置中废热锅炉使用,但存在低温热水过多无处使用的问题。

现有炉气冷凝塔的特点及存在的缺限:为防止碱尘堵塞换热管一般采用炉气走管内冷却水走管间的流程,同时配冷凝液循环泵将冷凝液喷淋在上管板以洗涤管内碱尘,此流程特点是有效的防止堵塞,通过喷淋冷凝液迅速吸收炉气中蒸汽的热量而使蒸汽快速凝结;缺点是热量不能做到分级释放,很难提高出水温度。要做到尽可能提高出水温度的目的,就必须提高换热器的效率,采用高效换热设备,让炉气温度有效分级。

热管回收技术用于炉气潜热回收的可能性。热管换热器的特点是冷、热流体完全分开流动,可以比较容易实现冷热流体的逆流换热,有利于提高出水温度。冷热流体均在管外流动,由于管外流动的换热系数远高于管内流动的换热系数,便于回收品位较低的热能。热管换热器为提高换热面积一般都采用翅片结构,但此结构易堵塞所以一般情况下热管换热器使用的温度都在露点以上,炉气中虽然含有一定碱尘但碱尘具有可溶性,可采取定期冲洗的方式清除翅片表面的结垢。建议将换热器设计成两段或三段结构,第一段设计的目的是将炉气中105℃的水蒸汽冷凝成105℃的热水放出大量的潜热,并尽可能地提高热水温度;第二段设计的目的是将炉气和冷凝水冷却到50℃并初步提高水温,为防止换热管的堵塞可定期喷淋少量热水洗涤。如能回收炉气中50%的热量就非常可观。不但可以回收低位热能同时也能大幅降低循环水的使用量,吨轻灰成本可降低60元。

图1 炉气冷凝器改成除盐水加热器

2.2 重灰煅烧尾气热量的回收

轻灰水合后游离水和结合水一般在20%左右,吨重灰蒸发出的水汽约250kg,重灰炉气和轻灰炉差异较大,重灰炉气几乎全部为水蒸汽且含尘量少。现重灰煅烧有两种工艺,一是传统的旋转煅烧,二是采用流化床煅烧。由于流化床煅烧是采用热空气为载体,炉气中含有大量的空气,且温度低已无利用价值。采用旋转煅烧工艺的重灰尾气,回收流程一般为出口炉气经炉气冷凝洗涤塔,通过循环洗涤使大部分蒸汽冷凝,未冷凝的气体通过风机抽吸排放到空中。这部分的热量回收利用有以下几种方法:①有配套制盐的厂家,可在三效或四效循环管上增加一加热室,将重灰煅烧尾气引入加热循环管中,由于三效或四效蒸发温度只有70℃左右,重灰煅烧尾气通过和卤水换热冷凝成热水,再将这部分冷凝液送回轻灰水合用,可最大限度回收煅烧尾气中的热量,降低制盐汽耗。②没有配套制盐的联碱厂可考虑将这部分热量用于加热除氧水供锅炉或合成氨系统的废热锅炉。③将重灰煅烧炉气直接用于淡液蒸馏,重灰煅烧尾气焓值和低压蒸汽的焓值几乎相等,只要对现有淡液蒸馏系统进行适当的改造就可大幅降低淡液蒸馏的消耗,如能回收80%的热能则可降低纯碱成本30~50元。所以重灰煅烧采用传统的旋转煅烧炉更利于能量的回收,流化床重灰煅烧工艺不但重灰细粉太多而且能量消耗高无法回收利用。

轻灰、重灰煅烧工序是联碱厂耗能最大的地方如果做到最大限度的回收利用吨碱成本可降低100元以上,年产30万t的纯碱厂年可节省3 000万元的成本,此项目是非常可为的。当然要做到这一点也比较困难毕竟还没有一家做到很好的回收,只要把这部分能量的回收当成一系统性的问题放到整个公司能量平衡的角度考虑思路就会很广,技术上只要能做到炉气冷凝的温度分级,尽可能在高温段换热以提高水温就能做到全公司的热水平衡利用。

3 结晶工序

冰机是结晶工序能耗最大的,但单纯的讲降低结晶冰机电耗非常困难,应将这个问题放到联碱厂工艺中综合考虑。

合成氨生产的氨合成过程中,合成塔出来的气体必须经过氨冷器,通过液氨的蒸发吸收合成气中的热量将气氨冷凝成液氨,而氨冷器闪发出的气氨压力一般只有0.1MPa,通过合成氨系统的氨压缩机压缩到1.6MPa后再冷凝成液氨供后续工段使用。

联碱生产过程中要吸收大量的气氨,气氨一般由外冷器气相管道提供,联碱碳化母液具有非常强的吸收气氨能力,母液通过喷射泵在扩散管中吸收氨,所以对气氨的压力要求较低。结晶外冷器产生的气氨压力一般控制在0.45MPa,这部分气氨进压缩机压缩到1.6MPa压缩比只有3.5;而将氨合成系统氨冷器的0.1MPa气氨经冰机压缩到1.6 MPa的压缩比为16,所产生的功耗远远大于0.45 MPa气氨压缩成液氨的功耗。所以将氨合成系统的0.1MPa低压气氨用于联碱母液的吸氨,结晶外冷的0.45MPa气氨进合成的氨压缩机,将大大节约冰机的综合能耗。

此回收工艺在小联碱厂使用较多,和大型合成氨装置配套的纯碱项目中在此方面考虑较少,氨合成系统吨氨冷冻用氨一般在700kg,而联碱生产吨碱吸氨350kg,一吨氨可产碱2.85t,所以氨合成系统产生的氨完全可以用来供联碱母液吸收。大型合成氨装置中一般配套一台离心式氨压缩机用来压缩合成一、二级氨冷器和低温甲醇洗氨冷器的气氨。低温甲醇洗需将甲醇温度降低到-35℃,氨冷器蒸发压力只0.07MPa(绝),此气氨再通过压缩到1.6 MPa,压缩比高达23,需消耗大量的能量。配套大型合成氨的联碱装置在如何合理降低氨压缩功方面有一定潜力可挖,如果设计得合理不但能降低消耗而且能解决合成氨生产中氨压缩单机运行存在的隐患从而稳定合成氨生产。

4 蒸汽的梯级利用

纯碱生产过程中蒸汽消耗量大,如何合理规划梯级利用尤为重要,对此许多厂家认识不足。如重灰煅烧采用3.5MPa的蒸汽,氯化铵干燥采用1.3 MPa的蒸汽,这些都不甚合理。系统中尽可能降低使用蒸汽的压力为蒸汽的梯级利用创造条件,联碱生产中的二氧化碳压缩机和氨压缩机可用蒸汽推动,最好采用背压流程,3.5MPa的过热蒸汽推动压缩机,排出的1.6MPa的蒸汽用于重灰煅烧,或排出0.6MPa的蒸汽用于干铵。工业汽轮机最经济的用法是采用背压式,而背压机组使用的关键是低压蒸汽的使用,为平衡蒸汽应着眼整个公司范围内综合考量。

创新、发展、整合、优化是企业不断追求的目标,如何节约能源、降低消耗还有很多方面值得我们去探索。