固定式带式输送机的设计

王晓红

(唐山开滦铁拓重型机械制造有限责任公司,河北 唐山 063103)

1 概述

带式输送机属于连续性运输设备,在煤炭、矿山、冶金、电力、港口、化工等各个行业均有广泛的运用;与其他运输设备相比,带式输送机具有输送能力大,运距长,设备简单,操作简便,生产效率高等特点。但由于在实际操作中所处工作环境和输送物理条件的不同,带式输送机的结构和布置,以及部件选用均有一定的差异,这就要求我们要从实际出发,做好输送机的研究设计工作。

2 固定式带式输送机的工作原理

固定式带式宽固定输送机,是指输送带兼做牵引、承载的机构进行物质的运送的一种机械方式;它由头架、尾架、驱动装置、输送带、托辊、中间架、滚筒、拉紧装置、制动装置、清扫装置和卸料装置等组成。

输送机的输送原理:输送带在外力作用下环绕经过张紧装置,由装料装置持续装料;输送带为无间断循环连接,保证连续运输,其上下均以托辊为支撑;由于其运输依靠输送带和滚筒之间的摩擦力运行,所以辅助有拉紧装置,运行至犁形卸料器下料。

3 固定式带式输送机的结构组成和布置

3.1 结构组成(如图1)

3.2 布置方式

电动机通过联轴器、液力偶合器、减速器带动传动滚筒转动,借助于滚筒与输送带之间的摩擦力,使输送带运动。带式输送机的驱动方式按驱动装置可分为单点驱动方式和多点驱动方式两种。单筒、单电动机驱动方式最简单,在考虑驱动方式时应是首选方式。在大运量、长距离的钢绳芯胶带输送机中往往采用多电动机驱动。

4 固定式带式输送机的设计计算

4.1 设计的依据

由于带式输送机的设计涉及工作环境布局等多重因素,必须要考核原始数据情况来确定,包括如下几个方面:所运输物料种类、以及物料的物理性质;物料运输的外部环境;卸料和卸料装置形式;集散点的位置和数目确定核实;输送机的布置要求、相关配套的配电设施、输送距离、提升高度、倾斜角、是否控制等。

4.2 基本条件

设计针对的是煤炭等散状物料的输送,设计时,需要已知或求出以下参数:煤块度、煤堆积密度、带宽、带速、运输距离、倾角、输送能力等。

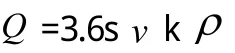

4.3 固定式输送机的最大运输能力计算

式中:

Q-每小时运输总量;v-每秒钟输送带运行速度;

r-煤每立方米的重量;s-煤最大堆积面积k-皮带机倾斜系数

在设计中,输送带的最大运输能力是设计的主要目的,其它参数选择可以参照相关设计手册。适时衡量要求,是设计的关键。

4.4 固定式输送机传动功率计算

为了满足要求,在设计时,传动功率必须要设置下限值。

(1)传动轴功率(PA)计算

传动滚筒轴功率(PA)按式计算:

(2)电动机功率计算电动机功率PM,按式计算:

式中h-传动效率;一般情况联轴器效率为0.98;如果在多级减速的情况下,采用复合效率计算。'h-电压降系数。"h-多电机功率不平衡系数。根据计算出的PM值,查电动机型谱,选配电动机型号和数量时,按照就大不就小原则选定电动机功率,必须使电动机总功率超过计算得出的PM值。

4.5 输送带张力计算

输送带张力在整机长度上是变化的,为了保证输送机的正常运行,输送带张力需满足以下两个条件:一是在任何负载情况下,输送带与滚筒间应保证不打滑,二是该张力足够大,保证输送带在两组承载托辊间的垂度小于一定值。

4.6 传动滚筒、改向滚筒合力计算

4.6.1 改向滚筒合张力计算

根据计算出的各特性点张力、围包角等计算各改向滚筒合张力,从而选择改向滚筒型号。

4.6.2 传动滚筒合张力计算

根据输送机不打滑所需最小张力和滚筒圆周力来计算传动滚筒合张力。

4.7 传动滚筒最大扭矩计算

式中D-传动滚筒的直径。

4.8 拉紧力计算

4.8.1 张紧装置在使用中应满足的要求

⑴运行时,输送带在驱动滚筒分离点具有恒张力,以防打滑。

⑵启动和停机时,输送带在驱动滚筒分离点具有恒张力,比值取1.3~1.7。

4.8.2 拉紧装置种类及特点

⑴螺旋式拉紧:利用人力旋转螺杆来调节输送带张力。简单、紧凑,拉紧力的大小不为动态值,不能保持恒定。适用运量小,其它拉紧方式无法布置的场合。

⑵小车重锤式拉紧:拉紧滚筒固定在小车上,通过重锤重力牵引,达到张紧的作用。结构简单、可保持恒定拉紧力,其大小决定于重锤重量。

⑶垂直重锤拉紧:重锤箱内装入15kg重的重锤块来调节拉紧力,适合有安装空间的输送机布置。优先采用这种设计。

⑷固定绞车拉紧装置:用于较大的拉紧行程、长运距、大运量的带式输送机。

4.9 输送带强度校核计算

输送带初选后均要进行强度校核,满足计算安全系数不小于所选输送带的许用安全系数即为合格,即m≥[m]。

5 固定式带式输送机部件选用注意事项

5.1 输送带

输送带是输送机中的曳引和承载构件,必须有足够的强度以及阻燃性能等特性,芯层部分材质主要有棉帆布、尼龙帆布、聚酯帆布、织物整体带芯和钢丝绳芯等,需根据计算数据、使用条件来确定输送带带芯材料。

5.2 传动滚筒

传动滚筒是传动动力的主要部件。单点驱动方式,可分成单滚筒传动及双滚筒传动。单滚筒传动多用于功率不太大的输送机上,功率较大的输送机可采用双滚筒传动,其特点是结构紧凑,还可增加围包角以增加传动滚筒所能传递的牵引力。

5.3 托辊

托辊通过输送带托运物料,能有效保证输送带使用寿命;对托辊基本要求是:结构合理,经久耐用,密封防尘防水。托辊选型主要考虑其承载力大小,其间距要满足承载力和输送带下垂度两个条件。托辊有承载托辊和回程托辊之分,并且每种类型中根据功用、使用部位不同还有多种小类可供选择。

5.4 制动装置和逆止装置

制动器是顾名思义是起着制动作用的装置,能够在皮带机切断电源时迅速制动,在倾斜式皮带机中都要使用制动装置。而在上运式皮带机中,从安全角度考虑,要装设逆止装置,防止停机时皮带机倒转,物料下滑。

5.5 拉紧装置

5.5.1 作用:保证输送带在传动滚筒的绕出端有足够的张力,能使滚筒与输送带之间产生必须的摩擦力,防止输送带打滑;

5.5.2 遵循的原则:一是为降低拉紧装置成本,使其张紧力最小需布置在输送带张力最小处;二是长距水平输送机和坡度在5%以下,拉紧装置布置在驱动滚筒空载侧;三是距离短的输送机和坡度在6%以上,拉紧装置布置在输送机机尾。

6 其他部件的选用说明

6.1 机架

机架主要包括传动滚筒头架、改向滚筒尾架、中间架、支腿、改向滚筒吊架等部件,可以按标准选用,多为焊接结构。头架用于支承滚筒及承受输送带的张力,采用三角形、矩形结构,以槽钢、H型钢拼接,结构紧凑、刚性好、强度高,适用功率范围大等特点。

6.2 给料装置

带式输送机装载和转载物料最重要的运输作业装置。此类选用,应该保证物料传输的均匀性、持续性,尽量不在带上采用过高的堆积密度;注意减少给料的上下落差;尽量在装料设施后面避免设置紧接输送带的拦板;还有很多细节考虑,可借助实地情况确定。

6.3 卸料装置和导料槽

卸料装置可用于输送机任意点卸料,卸料点设计为水平段。可根据需要选择标准化的卸料装置,如犁式卸料器、卸料车等。导料槽由前、中、后三段组成,中段数量可根据需要任意增加。导料槽的长度应按落料速度与输送带运行速度之差来选取。

6.4 清扫器

清扫器是输送机输送散装物料时必须装备部件之一,有头部清扫器和空段清扫器之分。头部清扫器用于输送机头部卸载滚筒处,用来清扫输送带工作面上物料,空段清扫器用于清除输送带下分支非工作面上的杂物以保护改向滚筒和输送带。

6.5 头部漏斗

图1

头部漏斗可以控制散状物料的流向,防止物料飞溅和粉尘外溢,提高作业环境的卫生条件。头部漏斗有普通型和带调节挡板型两种形式;带调节挡板型中的挡料板位置不固定,可用操纵杆手动调节其角度或更换悬挂位置后予以固定。漏斗下部和后续设备或输送机间的溜槽由设计者自行设计。

6.6 电气及安全保护装置

电气及其安全保护装置是对输送机运行中出现故障进行监测和报警的设备,还可实现集中控制,提高自动化水平。它的作用主要有:一是保证生产正常运行;二是监测设备故障,防止因设备运行异常产生不利影响;三是保护生产作业人员的生命安全。

结语

目前,带式输送机的设计研究逐步走向长距离、高速度发展方向;就其带式输送机的设计技术而言,我们与发达国家还有一定的差距,无论从设计的结构、情况的辅助因素考虑、以及验证仪器的开发等方面都需要以积极心态来努力。由于本文篇幅有限,仅仅从大体框架下,简单论述了固定式带式输送机设计的原理和相关计算与部件选用等情况,希望给输送机设计、使用人员带来一些有益的启示。

[1]成大先主编.机械设计手册[M].化学工业出版社,1993.

[2]孙可文著.带式输送机的传动理论与设计计算[M].煤炭工业出版社,1991.

[3]于学谦主编.矿山运输机械[M].中国矿业大学出版社,1989.

[4]孟庆元,樊海彬.我国带式输送机的现状和未来发展[J].中国新技术新产品,2012(08).

[5]李霞.皮带输送机安装和调试技术探讨[J].企业技术开发,2012(Z1).