余热锅炉灰斗内两相流动的三维数值模拟及结构优化

聂宇宏, 聂德云, 梁 融, 钱飞舟, 胡法议

(1.江苏科技大学 能源与动力工程学院,江苏 镇江 212003) (2.苏州海陆重工股份有限公司,江苏 苏州 215600)

灰斗是锅炉的重要设备,是实现烟气转向并影响下游的空气预热器的积灰、磨损,并对除尘系统及环境保护有间接影响.以往灰斗优化都是依据实验和运行经验选定参数进行改造,很少在流场及分离效率等理论上深入分析研究再对其优化.近年来对灰斗的结构改造不断提出新的研究方法,以数值模拟结合实验研究为主,对灰斗内部的流场和颗粒分离进行分析.

文献[1]研究了奥托昆普公司设计的不带辐射室挡板的余热锅炉灰斗;文献[2]通过实验提出对余热锅炉对流区物理模型结构的简化原则;文献[3]通过实验对灰斗分离特性做了详细地研究.直到21世纪以后,随着计算机技术与计算流体动力学的不断成熟,才有学者对灰斗内的流场与传热传质现象进行研究,文献[4]采用颗粒轨道法对选配文丘利型油燃烧器的燃油锅炉炉内油滴颗粒的运动和蒸发过程进行了数值模拟,虽然对象不是灰斗,但模拟的方法可以借鉴;文献[5]通过对灰斗的数值模拟,提出在灰斗内部加入挡板从而提高颗粒的分离效率的改进方案.但其对灰斗只进行了二维的数值模拟,没有提出灰斗分离效率与挡板角度的关系.

文中利用FLUENT 6.2软件采用两相流模型对余热锅炉中的灰斗进行数值模拟,提出加入挡板来提高分离效率的优化结构,讨论了不同颗粒尺寸下档板角度对分离效率的影响,有助于更深入地了解灰斗内部流动和颗粒的分离机理和性能,为灰斗结构的改进提供依据.

1 物理模型

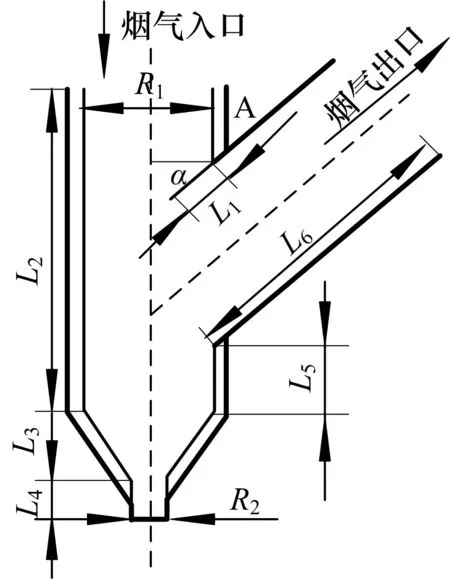

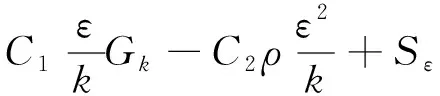

灰斗结构如图1,具体数据如表1.

图1 灰斗前视图Fig.1 Boiler ash Front View表1 灰斗模型数据Table 1 Boiler ash model data

标号R1R2L1 L2 L3 L4 L5L6 数值/mm20005006005800130070017004900

2 灰斗的数学模型

2.1 数学模型

为了便于求解,以节约计算时间和空间,对灰斗的计算进行简化,在两相流模型中,对颗粒的运动采用拉格朗日描述,其基本假设如下:

1)考虑重力,不考虑浮升力;定常流动,气相为不可压;忽略散热损失.

2)认为颗粒为球形,不变形,不旋转;颗粒与气体之间有速度滑移;颗粒为不连续介质,各颗粒之间无相互干扰、无碰撞、无聚合;忽略气相质量力控制方程.

2.2 控制方程

采用Lagrange法预测单颗粒轨迹,便于给出两相之间的速度和温度滑移.其气体相作为连续相,采用N—S方程描述气相的流动传质行为.

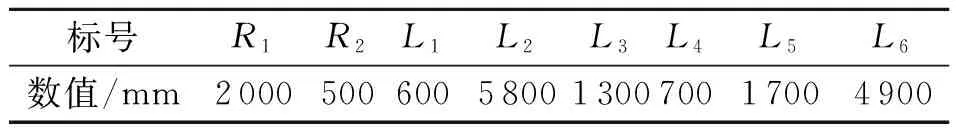

气相连续性方程:

(1)

气相动量方程:

(2)

(3)

式(3)中,湍流粘性系数定义为:

μt=ρCμk2/ε

(4)

式中:k为湍流脉动动能;Cμ为模型系数;ε为湍流脉动动能耗散率.

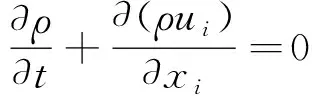

标准的k-ε湍流模型中,湍流动能方程k和扩散方程ε如下:

Gk-pε-YM+Sk

(5)

(6)

方程中Gk为由层流速度梯度产生的湍流动能.YM由于在可压缩湍流中,由过渡的扩散产生的波动.C1,C2为常量,σk和σe为k方程和ε方程的湍流数,Sk和Se由用户定义.

颗粒作为离散项处理,在Lagrange坐标系中进行计算,颗粒运动方程由颗粒动量变化率等于作用在颗粒上的合力,对于单颗粒质量来说:

(7)

式中:右边第1项为作用于颗粒单位质量的曳力,第2项为重力,第3项为其他力的合力,包括虚拟质量力、布朗力等,其中,

(8)

颗粒Re数定义为

(9)

2.3 求解域

由于此模型比较复杂特别是加入挡板后模型,同时为了能使运算过程能较好地收敛,故采用六面体结构化网格和四面体网格相结合的方式进行划分,网格总数约253 000个.

2.4 边界条件及参数定义

进口采用mass-flow-inlet边界条件,烟气入口流量为3.7×105~3.8×105Nm3/h,烟气压力为3.82 MPa,烟气成分如表2;出口为pressure-outlet边界条件;板壁面给定壁面无滑移条件.煤气中含尘量6 g/N·m3,含尘的粒径为15~90 μm,含尘的主要成分如表3.

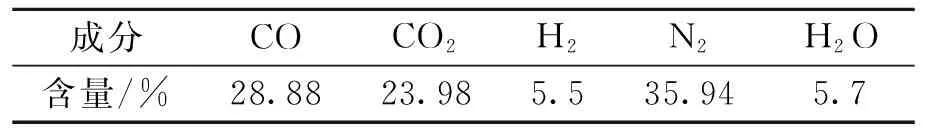

表2 煤气体积成分Table 2 Gas volume component

求解技术采用了基于压力的隐式求解器,对于灰斗的气流场模拟,选用了standard压力插值格式.

表3 煤气中含尘的成分Table 3 Gas Containing particles composition

文中用到的颗粒分离的总效率为被吸收的颗粒占进入灰斗颗粒总数的百分数;不同直径颗粒分离效率为某一直径颗粒被吸收的数目占进入灰斗的这一直径颗粒总数的百分数.

3 计算结果及分析

3.1 初始结构分析结果

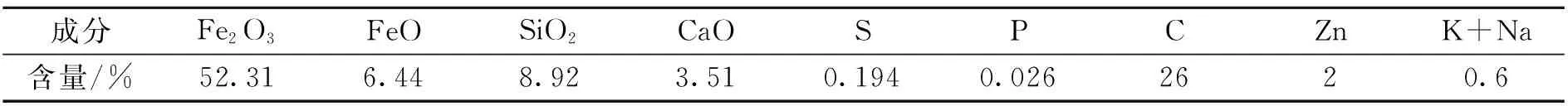

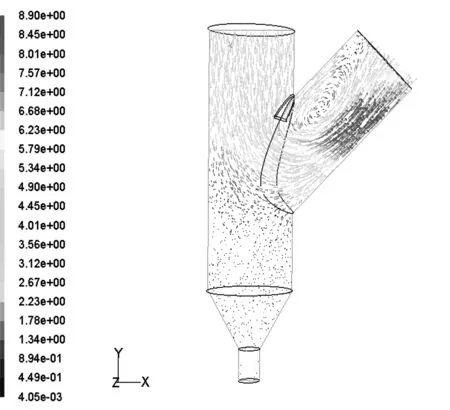

图2为初始结构灰斗中心截面的速度矢量图,从图中可以看到,该结构下灰斗整体流场比较平稳,但在拐角处有一较大的漩涡,该漩涡的存在是合理的,有利于提高颗粒的分离效率.但是该区域中漩涡位置离壁面比较远,不利于颗粒与壁面的充分接触,所以需要改变该灰斗结构,以提升漩涡位置.该结构下灰斗下方流动速度平稳,对颗粒的吸收有利,但是出口边界下方流体流动速度达到7.5 m/s,需要考虑在该区域加入防护板,防止长期磨损带来的壁面伤害.图3为不同直径的颗粒在灰斗通道内的运动轨迹,在入口处不同的位置均匀地射入不同直径的颗粒,从图中可以看到,直径大的颗

图2 初始结构速度矢量(单位:m/s)Fig.2 Initial structure velocity vector(Unit:m/s)

粒很快会被分离出去,其中大部分直径较小的颗粒则在气流的作用下从出口处逃逸,此结构下直径在60 μm以上的颗粒分离的效率已经达到90%以上.

图3 不同直径的颗粒的运动轨迹Fig.3 Particles of different diameters trajectory

3.2 结构优化及结果分析

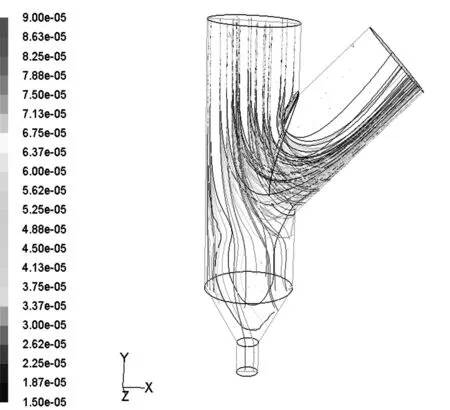

根据以上的分析结果,在图1中A点位置处加入挡板,挡板与水平方向夹角α角分别为15°,30°,45°,60°,75°,对加挡板后的灰斗再次进行数值模拟.由于模拟结果众多,只给出α=60°时的模拟结果.图4为α=60°挡板结构速度矢量图(单位m/s),从图中可以看出,与初始结构相比,漩涡位置明显靠近壁面,更有利于颗粒分离,加挡板后的灰斗结构达到了理想的效果,但是出口边界下方流体流动速度达到8.5 m/s,需要该区域加入防护板,防止长期磨损带来的壁面伤害.图5为α=60°挡板结构下不同直径的颗粒在灰斗通道内的运动轨迹,与图3比较可以看出加入挡板后颗粒更多的被分离出来.

图4 α=60°挡板结构速度矢量(单位:m/s)Fig4 α=60°Baffle structure velocity vector(Unit:m/s)

图5 α=60°挡板下不同直径的颗粒运动轨迹Fig.5 α=60°Baffles of different particle diameters trajectory

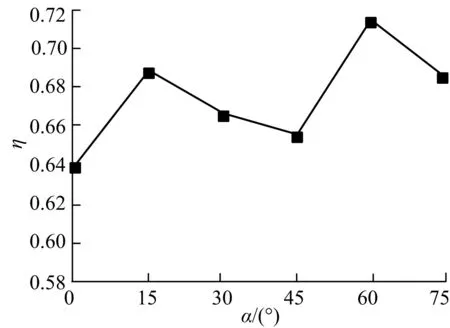

图6为在无挡板和加入挡板条件下灰斗对颗粒的总分离效率η与挡板角度α的变化曲线,从图中看出,加入挡板后总的分离效率均有明显增加,其中挡板角度α=60°时分离效率增加明显,达到71.2%.而未加挡板时分离效率最低为63.7%.

图6 总分离效率与挡板角度变化曲线Fig.6 Overall separation efficiency curve baffle angle

图7为各角度挡板下不同直径颗粒的分离效率η,从图中看出,直径φ在60 μm以上的颗粒,分离效率都很高,而对于45 μm直径以下的颗粒分离效率相对都很低,但加入挡板后的分离效率相对无挡板情况下普遍增高.对于加入α=60°挡板时颗粒直径在小于45 μm时,分离效率急剧下降,加入α=60°挡板对直径较小的颗粒效果不明显,所以对于大多颗粒物直径小于45 μm时不适合用此角度挡板,从图中还可以看出,当加入挡板α=75°时直径小于45 μm颗粒物分离效率均好于其他角度,那么对于大多颗粒物直径小于45 μm时可选用α=75°的挡板.

直径在90 μm以上颗粒分离效率均在90%以上,低于30 μm的颗粒分离效率在20%左右,这一结论与文献[3]实验结果十分相近,说明文中的模拟结果基本正确.

图7 各角度挡板下不同直径颗粒的分离效率Fig.7 Angles baffle of different diameter particle with the separation efficiency

4 结论

1)在灰斗加入挡板后有利于颗粒的分离,不同角度的挡板对分离效率的影响不同,从总体分离效率来看挡板角度α=60°时分离效率最高.

2)各结构灰斗对直径在60 μm 以上的颗粒都有90%以上的分离效率, 对于直径小于45 μm颗粒的分离效率一般都低于50%,这仍需要通过改进结构来提高小直径颗粒的分离效率.

3)通过在灰斗内部加入挡板,并调整挡板角度的模拟分析,得出加入挡板后灰斗的颗粒的分离效率大大提高,可以减少积灰和结垢,有利于余热锅炉的长期、安全、稳定运行.

参考文献(References)

[ 1 ] Yang Yongxiang,Jokilaakso Ari,Taskinen Pekka,et al.Using computational fluid dynamics to modify a waste-heat boiler design[J].SmelterGasControl,1999,51(5):36-40.

[ 2 ] Antonio Gomez,Norberto Fueyo,Luis Ignacio Diez. Modeling and simulation of fluid flow and heat transfer in the convective zone of a power-generation boiler[J].AppliedThermalEngineering,2008,28:532-546.

[ 3 ] 周曲兰,窦文宇,徐通模,等.大容量灰斗分离特性的实验研究[J].西安交通大学学报,1999,33(2):26-28.

Zhou Qulan,Qou Wenyu,Xu Tongmo,et al.Experimental study on boiler ash separation characteristics of large capacity[J].JournalofXi′anJiaotongUniversity,1999,33(2):26-28.(in Chinese)

[ 4 ] 马哲树,姚寿广. 燃油锅炉油滴运动蒸发的数值模拟[J].华东船舶工业学院学报:自然科学版, 2002,16(4):53-59.

Ma Zheshu,Yao Shouguang. Numerical simulation of dynamics and evaporation of fuel droplets in the chamber of fuel-burning boiler[J].JournalofEastChinaShipbuildingInstitute:NaturalScienceEdition,2002,16(4):53-59.(in Chinese)

[ 5 ] 赵庆新,周曲兰,谭厚章,等.余热锅炉研究与设计[M].北京:中国标准出版社,2010:87-91.

[ 6 ] 姚震球. 考虑重力影响的导管桨粘性流场数值分析[J]. 江苏科技大学学报:自然科学版,2011, 25(1): 4-7.

Yao Zhenqiu. Numerical analysis of viscous flow field around ducted propeller considering gravity[J].JournalofJiangsuUniversityofSicenceandTechnology:NaturalScienceEdition, 2011, 25(1): 4-7.(in Chinese)

[ 7 ] 江帆,黄鹏.Fluent高级应用与实例分析[M].北京:清华大学出版社,2009:54-55.

[ 8 ] 丁晟,闪速炼铜余热锅炉辐射室流场温度场数值模拟及结构优化[D].浙江杭州:浙江大学,2011.

[ 9 ] Tadashi Konishi,Susumu Akagi,Hironori Kikugawa.Flow visualization of waste-heat boiler using l/20 seale model and numerical simulation[J].SpringerScience&BusinessMedia,2008:343-355.

[10] 袁益超,全庆华,刘幸拯,等.燃气一蒸汽联合循环余热锅炉入口烟道结构优化数值模拟研究[J].锅炉技术,2008,39(l):14-18.

Yuan Yichao,Quan Qinghua,Liu Xingzheng,et al.Study on numerical simulation of flue entrance structure optimization of HRSG in gas steam combined cycle[J].BoilerTechnology,2008,39(l):14-18.(in Chinese)