某教练机缓冲器连接螺栓裂纹分析

李伟东,敖文伟,成文曼,黎小宝

(中航工业洪都,江西 南昌330024)

0 引言

某教练机在进行400小时定检工作时, 发现左起落架缓冲器连接螺栓头部r角处有周向长约14mm的裂纹。

针对该起落架缓冲器连接螺栓头部r角处出现裂纹现象,根据裂纹情况的描述,并结合了多架飞机的普查结果,对螺栓进行了强度复核、应力集中分析,同时根据螺栓在缓冲器上的装配关系和安装要求,从装配工艺方面分析了有可能引起的螺栓特殊受力情况, 最终确定了引起该螺栓头部裂纹的原因为螺栓头部止动面与缓冲器止动凸台之间存在挤压应力,为分析、解决类似问题提供了经验。

1 结构介绍

以某飞机缓冲器连接螺栓为研究对象。

缓冲器是所有现代起落架必备的通用部件,主要功用是吸收飞机着陆和滑行期间的动能[1],在地面滑跑时起减震作用。 该型飞机主起落架为缓冲器在支柱外的摇臂式起落架, 缓冲器通过连接螺栓分别与起落架支柱和下摇臂连接。

1.1 装配关系

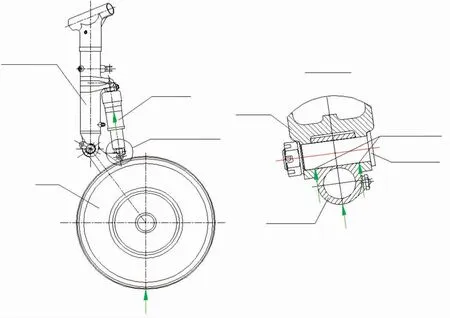

该飞机主起落架为摇臂式, 缓冲器通过万向接头分别与起落架支柱和下摇臂连接。 螺栓安装在缓冲器与上、下万向接头之间,承受缓冲器压缩载荷。其中起落架的全部载荷落在缓冲器与下摇臂万向接头连接的螺栓上,而发现裂纹的也正是此螺栓。 缓冲器和螺栓的装配关系如图1所示。

1.2 安装要求

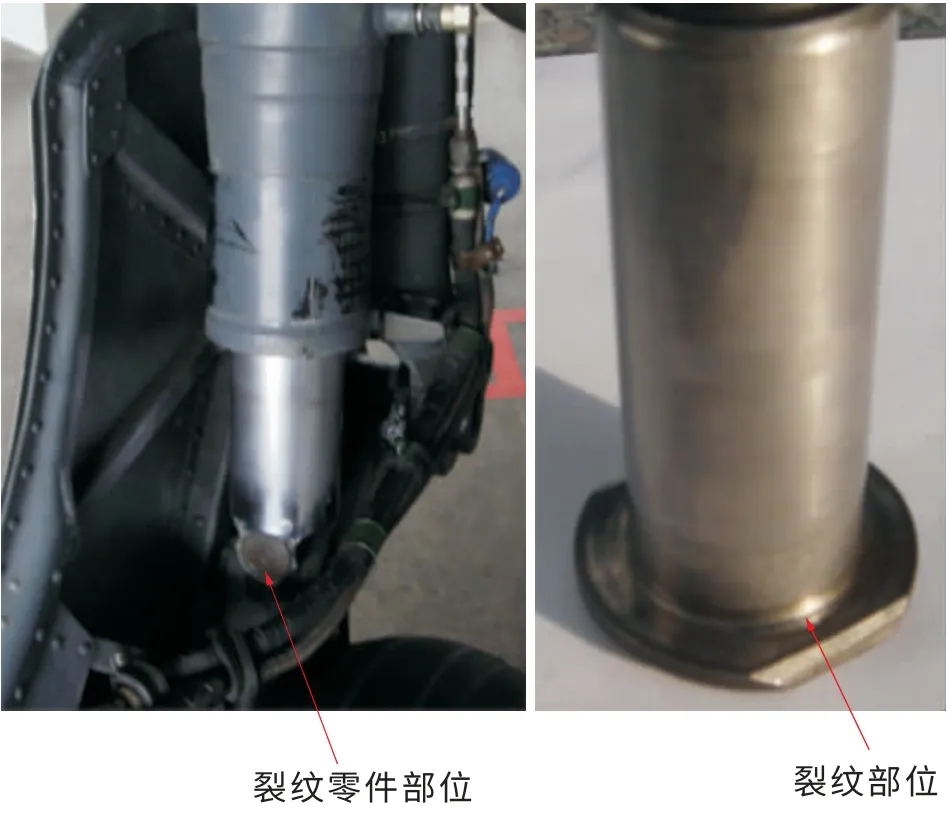

为了保证缓冲器螺栓连接的可靠性和工作的稳定性, 螺栓头和缓冲器止动面间最大允许间隙为0.1mm, 此间隙以修锉螺栓头部棱面的方法来保证,为防止结构干涉,同时在锉修的棱面上制倒角1×45°,安装细节如图2所示。

图1 缓冲器和螺栓装配关系

图2 螺栓安装细节及裂纹处

1.3 螺栓裂纹部位

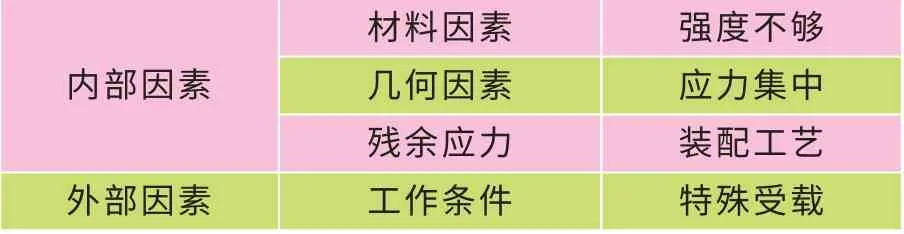

发现的螺栓裂纹在螺栓头部r角与光杆的切点处,如图3所示。

2 裂纹原因分析

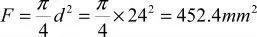

疲劳裂纹萌生都是由塑性应变集中引起的[2],引起塑性应变集中的原因有两种,一是内部因素:零件本身的缺陷,如材料强度不够、表面或内部缺陷、截面突变等;二是外部因素:零件受到超过其强度极限的额外载荷。

针对该螺栓头部r角处产生裂纹的特殊性, 且在后面对该机型的普查中未再发现类似裂纹, 分析主要因素如表1所示。

图3 螺栓裂纹部位图片

表1 引起螺栓头部裂纹的主要因素

下面通过强度复核、 应力分析、 装配工艺、特殊受载等方面对螺栓裂纹的内因和外因进行排查分析。

2.1 强度复核

主起落架缓冲器工作时承受的始终是轴向载荷。 最大轴向载荷为620399N。

连接螺栓 (如图4所示), 主要承受径向的剪切力,材料为30CrMnSiNi2A,强度极限值σb=1570MPa,螺栓直径d=24mm,高强度钢剪切强度极限与强度极限的关系值为0.6。 下面根据螺栓的参数, 进行强度复核。

图4 连接螺栓

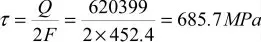

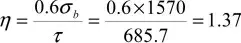

螺栓剪切面积:

螺栓剪切应力:

剩余强度系数:

从以上计算得出, 螺栓剩余强度系数为1.37,满足该飞机使用载荷要求, 螺栓本身的强度不是引起裂纹的诱因。

下面从有可能影响该螺栓疲劳强度的主要因素:螺栓头部的几何因素引起应力集中;装配引起的异常载荷两方面进行分析。

2.2 应力集中

任何结构,如飞机结构、起落架以及其它机械构件, 由于结构本身的特点, 不可避免的存在着台阶(下陷)、钉孔以及螺纹等引起截面突变的地方,当结构受力时, 在这些区域就会出现应力局部增大的现象,这种现象就是应力集中[3]。 研究表明,疲劳源总是出现在应力集中的地方, 应力集中使结构的疲劳强度降低,对疲劳强度有较大影响,而且是影响疲劳强度中起主要作用的一个因素。

螺栓一般由螺栓头、 光杆、 螺纹三部分组成,截面依次由大到小。 易产生应力集中的部位分别在截面突变处, 这些部位也是螺栓易产生破坏的位置, 如图5所示。

图5 螺栓应力集中部位

螺栓分为受横向剪切载荷和受轴向拉伸载荷两种受力形式,前者称为受剪螺栓,后者称为受拉螺栓[4]。

受拉螺栓在静力作用下, 破坏部位在最小横截面处(图5中B、C处)。受剪螺栓在纯剪载荷作用下,破坏部位通常在剪切分离面和挤压支撑面处(图5中螺栓光杆部分)。

本处故障螺栓为受剪螺栓,正常情况下,承受径向纯剪载荷,螺栓头部不受力,破坏部位应该发生在剪切面(图2中箭头所指部位)或挤压支撑面处。 实际的螺栓破坏部位,发生在螺栓头部A处,说明螺栓头部受到不明载荷,从而使A处产生应力集中。 下面试从装配工艺分析螺栓头部的受力。

2.3 装配工艺

从前面的结构介绍可知, 螺栓头和缓冲器有一个止动的关系,螺栓头的圆轮廓需要修一个平面,与缓冲器止动凸台配合。 螺栓头平面与止动凸台平面间存在0.1mm的间隙,此间隙以修锉螺栓头部棱面及修制倒角的方法来保证。 由于是手工操作,在修锉过程中,有可能出现偏差,使得螺栓头止动面与缓冲器活塞杆止动台处配合过紧,产生挤压应力,在受载时使螺栓头部产生应力集中, 造成螺栓头局部应力增大,形成局部高应力区。

下面对螺栓头部的受载情况进行分析。

2.4 特殊情况受力分析

裂纹发生于螺栓头部r处(见图2所示)。 说明该部位受到了额外载荷, 螺栓头部受到额外载荷的情况有三种,一种情况是螺栓头受到轴向力,轴向力在螺栓头部转换为螺栓头的剪切力; 第二种情况是螺栓头受到垂向力;第三种情况是受到轴向力和垂向力,如图6所示。

下面分别就三种情况进行分析:

图6 螺栓头部非正常受载示意图

第一种情况下,螺栓头部受轴向力PX,螺栓头受剪,根据3.2节的螺栓应力分析可知,裂纹将产生于螺栓头部r角与螺栓头的切点处的危险截面位置, 这与实际情况不符。

第二种情况,螺栓头部受垂向力PY,危险截面位于螺栓头部r角与螺栓光杆的切点处, 这也是实际的裂纹发生处。

第三种情况,螺栓头部同时受轴向力PX和垂向力PY, 危险截面起始点仍然位于螺栓头部r角与螺栓头的切点处,也与实际裂纹发生的位置不符。

可见螺栓头部在实际工况中应与第二种情况接近,也就是说螺栓头部受到了垂向的载荷,即飞机在降落过程中, 起落架载荷突然作用于螺栓头部。 此时,螺栓头受载形式为单剪。

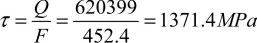

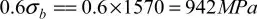

计算此时螺栓头部产生的应力

螺栓剪切强度极限值:

从以上计算可以看出,此时,螺栓头部的剪切应力已经超过材料的剪切强度极限值942MPa, 因而产生塑性应变,随着循环数的增加,塑性应变能逐步累积, 正是这种逐步累积的塑性应变或塑性应变能使螺栓产生低循环疲劳破坏。

因此, 可以断定该螺栓在工作状况中是头部先受到垂向载荷PY。 此载荷的产生印证了前面的分析,螺栓头平面和缓冲器止动面处存在配合过紧的情况,当缓冲器受轴向压缩载荷时,先通过螺栓头止动面传载,产生瞬间的冲击载荷PY,使螺栓头部非正常受载产生塑性变形而卸载, 直至将全部载荷重新分配至正常受载状态。 经过长时间的塑性应变集中的反复作用, 再加上接触面间微幅相对振动造成的磨损和疲劳作用下,螺栓在危险截面处(头部r与螺栓光杆切点处)产生裂纹。

3 结论

从强度复核可以看出螺栓强度足够。 造成螺栓裂纹的主要原因是:当螺栓止动面修锉不到位、配合过紧时, 螺栓头部止动面与缓冲器止动凸台之间存在挤压应力,在飞机着陆时,螺栓头部止动面受力,在危险截面处产生很大的集中应力, 在长时间的塑性应变集中以及接触面间微动疲劳下, 形成疲劳裂纹。 为消除螺栓装配时其止动面存在干涉而产生裂纹的隐患, 对螺栓安装时需要保证螺栓止动面与缓冲器活塞杆耳片止动台之间有0.05~0.1mm的间隙。

[1]高泽迥. 飞机设计手册14册:起飞着陆系统设计[M].北京:航空工业出版社,2002.

[2]赵少汴,王忠保. 抗疲劳设计——方法与数据[M].北京:机械工业出版社,1997.

[3]吴富民.结构疲劳强度[M]. 西安:西北工业大学出版社,1985.

[4]解思适. 飞机设计手册第9册:载荷、强度和刚度[M].北京:航空工业出版社,2001.