重质纯碱流化床排管结疤的原因分析及改进

邵本堤,李建涛

(大连化工股份有限公司,辽宁 大连 116308)

大化集团股份公司重质纯碱生产采用固相水合法工艺与液相水合法工艺,生产能力各20万t/a。其一水碱干燥采用两套相同的节能型重质纯碱埋管流化床煅烧装置DHGLWN-00A(B)。固相流化床投产后,在设备、工艺、尾气碱尘处理等方面都相继暴露出一些问题,使该装置在生产稳定性、生产能力、产品质量、设备维护等方面与设计能力存在一些差距。下面分析流化床排管的结疤原因及改进措施。

1 固相流化床构造及流程简述

1.1 设备构造及原理

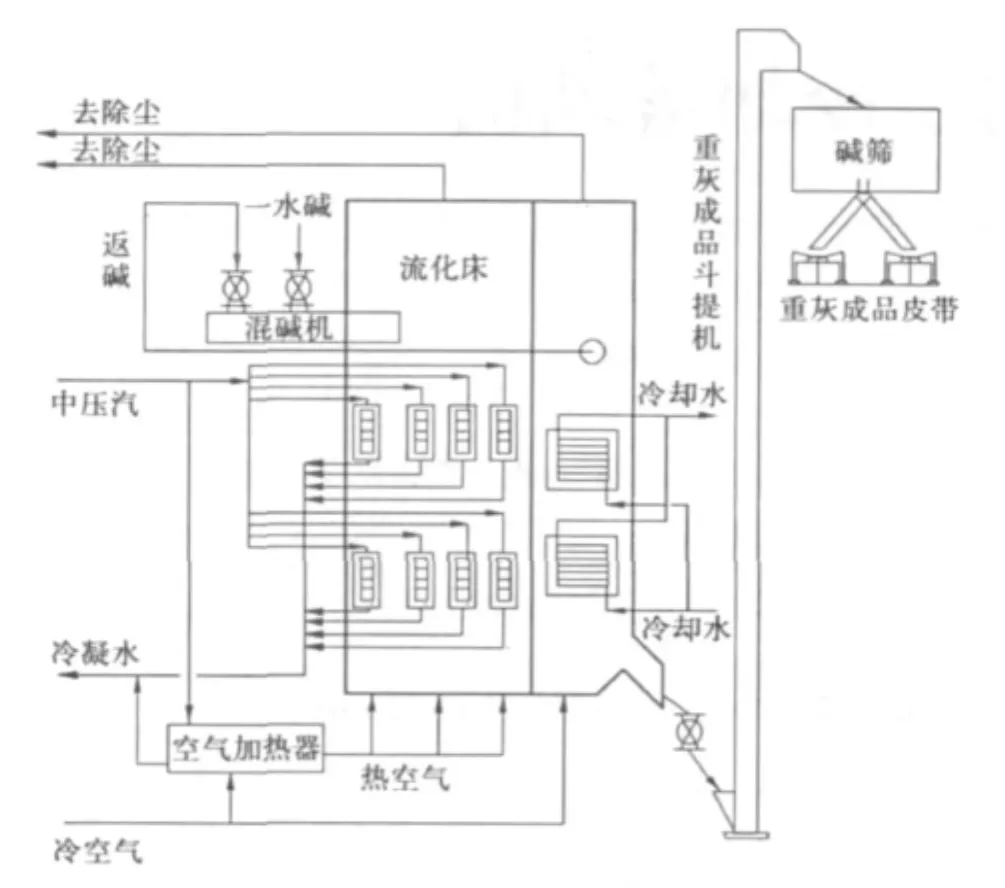

固相流化床是用来干燥、冷却固相水合法制取的一水碱,得到合格的普通重质纯碱。该设备是一个立式固定装置,主要由支腿、风箱、布风板、流化段、吸气壳体等组成。外形尺寸6 300×4 700×13 000mm,生产能力25t/h。烘干和冷却空气水平进入风箱,因分布板造成的压力损耗,可使整个工作区空气分配均匀。烘干由热空气和流化段内的8台内热式换热器完成,蒸汽逆流。冷却由常温空气和流化段内的2台内热式换热器完成,冷却水逆流。流化空气由鼓风机抽送,一部分经空气加热器加热后分三路送入流化床干燥段,另一部分则直接送入流化床冷却段。8台烘干内热式换热器分上下二层,每层4台;2台冷却内热式换热器分上下二层。内热式换热器是便于拆卸的可抽拉结构。

1.2 工艺流程简述

一水碱经卸料阀进入预混器内,在预混器内与返碱充分混合后,进入流化床。在流化床干燥段内:列管间呈流化状态的混合一水碱被列管内通入的3.2MPa蒸汽间接加热,脱水后成为高温重灰。一部分高温重灰经1#返碱下料器、返碱绞龙、返碱斗提机、2#返碱给料器送回到预混器做返碱;另一部分高温重灰被送入流化床冷却段,列管间呈流化状态的高温重灰,与列管内通入的冷却水间接换热,温度降至60~80℃后,经出碱星形下料器送到重灰成品斗提机。见图1。

图1 固相流化床煅烧装置流程图

2 排管结疤的原因及改进措施

流化床加热排管很细,而且非常密集,很容易被一水碱块堵塞。流化床中重灰煅烧过程作业时间1个月左右,流化床生产能力下降,排管间有堵塞现象。当床层温度偏低时,混合后的一水碱流化状态不佳,排管间更容易堵塞,造成排管换热下降,流化床能力降低,严重时流化床无法操作,必须停车进行处理。对流化床排管结疤问题进行分析,认为主要影响因素有中压汽压力和温度、一水碱水分、化合水温度、流化床返碱量等。

2.1 中压汽压力和温度

装置运行初期,加热排管内通入压力为2.6 MPa左右、温度260℃的中压蒸汽,稳定生产时流化床床层温度在150℃,流化床生产能力偏低,每天400t左右,作业周期为25~30天。

针对这个问题,通过提高中压蒸汽的压力,稳定在3.0MPa,温度在280~300℃之间,流化床的床层温度提高10~15℃,保持在160℃左右,排管间结疤明显改善,一水碱能保持良好的流化状态,返碱温度有了明显提高,生产能力提高到每天600t。

2.2 一水碱水分

一水碱水分对流化床生产能力、作业周期至关重要。一水碱水分过高,一水碱结晶易成糊状,重质纯碱粒度虽然合格,但其中碱球含量也会增大,且产品汽耗明显升高;同时易粘附加热排管及流化床内壁。化合水温度的高低直接影响一水碱总水分,固相水合的化合水温度一般在20℃左右,而水汽工序来的化合水温度较高30~35℃左右,尤其夏季更高,因水温高,加水量过大,导致一水碱总水分增大。

为解决此问题,经过技术改造,把电厂来的软水(温度相对较低)直接供重灰固相水合机使用。由于化合水温度合适,使固相水合一水碱总水分保持在20%左右,处于最佳状态,对流化床的稳产、高产起着决定性作用,尤其在夏季显得更加突出。

2.3 返碱量

增加流化床返碱量,可以降低流化床预混器混合碱含水量,流化床返碱系统的最大量为30t/h。但返碱溜子和加热排管空挡间隙较小,加热排管和溜子口纵向间距50~60mm,排管间隙20~30 mm。由于流化床里不可避免存在一水碱碱块,作业时间一长,一水碱碱块很容易把返碱溜子与加热排管空挡间隙阻塞,导致流化床返碱量减少,只在设计值的60%~70%,预混器混合后的一水碱总水分在10%左右(混合碱水分设计值为8%)。由于水分过高,使物料在流化床排管间的流动性降低,甚至停留在排管间,导致流化床死床。

对返碱溜子进行改造,加大返碱溜子口尺寸,由原来的1 100×600mm扩大至1 100×650mm,加大加热排管和溜子口纵向间隙,即使有一些小的一水碱碱块,也不会阻塞空挡间隙,解决1#返碱下料器溜子口阻塞问题,增加流化床返碱量,使返碱系统达到最大量。降低预混器混合后的一水碱总水分,降为7%~8%。

3 结 语

通过以上改进,流化床整体物料的流动性增强,流化床的运行周期明显延长。实施后,流化床的作业周期延长至为90天。

流化床操作中尽可能减少生产波动;适当提高蒸汽压力、温度并维持适当的过热度,增大传热差,以减少蒸汽消耗,提高流化床的处理能力,密切注意一水碱游离水含量的变化情况,经常检查一水碱结晶状况、流化床返碱量的多少,并据此及时调整作业量,尽可能降低一水碱水分。总之,通过近两年技术改造和完善,延长了流化床的生产周期,同时降低了中压汽和电消耗,使流化床完全达到设计生产能力。