哈氏合金C-276与16Mn异种合金对接焊缝射线检测

潘杰军,潘 敏

(1.江苏省溧阳市云龙设备制造有限公司,溧阳 213311;2.江苏省特种设备安全监督检验研究院常州分院,常州 213016)

哈氏合金C-276是一种含钨的镍-铬-钼合金,因其较高的强度、优异的耐腐蚀性,而广泛应用于石油化工、造纸、环保等工业领域等苛刻的腐蚀环境中。制作压力容器零部件时,经常采用哈氏合金与低合金钢连接的异种钢对接焊接接头形式。由于两种材质对X 射线衰减特性差异较大,导致射线检测时透照曝光参数选择出现问题。

1 射线衰减特性分析[1]

X 射线在穿透物质时,与物质产生相互作用而强度减弱,部分射线方向发生改变。在常规工业X射线使用的能量范围(100~350kV)内,射线通过物质时强度衰减遵循指数规律。

射线的衰减情况不仅取决于辐射自身的性质,还与吸收物质的性质和厚度有关。当射线通过单位厚度物质时,与物质相互作用的概率用线衰减系数μ来表示。线衰减系数μ与射线能量、物质的原子序数和密度有关。

影响X 射线衰减系数的因素较多,为简化不同物质衰减系数的比较,将线衰减系数μ除以物质密度ρ的结果用质量衰减系数μm来表示,这样便于比较对于不同物质衰减系数与原子序数及射线能量的关系。

当使用相同能量的X 射线,穿透相同厚度的不同物质时,穿透物质的X 射线强度就仅取决于不同物质的原子序数。物质的质量衰减系数与物质原子序数存在式(2)所示的关系。

式中:I为穿透物质后的射线强度;I0为穿透物质前的射线强度;μ为线衰减系数;e为自然对数的底;T为穿透物质的厚度;μm为质量衰减系数;Z为物质原子序数;k为常数;n为质量衰减系数与原子序数的相关性常数,介于2.45~2.7之间。

某类压力容器,公称直径DN 不小于250 mm的哈氏合金筒体与低合金钢锻件对接焊缝,要求进行100%射线检测并Ⅱ级合格。哈氏合金材料牌号为C-276[2],低合金钢锻件牌号为16MnⅢ[3],焊材为ERNiCrMo-4,焊接方法为手工氩弧焊。两种金属材料、焊接材料以及焊接后形成的焊接接头的三个部位(C-276母材、焊缝金属、低合金母材)的化学成分不同,各化学元素的原子序数不同。焊接接头不同部位对X 射线的衰减系数产生的影响不同。

根据所含元素的质量百分含量及相应的原子序数,由式(3)计算工件不同部位的平均原子序数。C-276的平均原子序数为1=31.1,16MnⅢ的平均原子序数为2=25.9,焊缝金属的平均原子序数为3=30.5。计算结果说明焊缝金属与C-276的平均原子序数差异较小,因此对X 射线的衰减作用差异也较小。

(注:非金属元素对X 射线衰减作用远小于金属元素,且含量很少,计算平均原子序数时,忽略非金属元素对平均原子序数的影响。)

由于物质对X 射线的衰减作用,遵循射线强度指数衰减规律。射线透照检测时,要想在相同射线能量和强度的前提下获得黑度相同的底片,必须使得到达胶片的射线强度相同。

由式(1)可知,两种不同的物质和不同的厚度,必须有μm1T1=μm2T2。可以推导出哈氏合金对16Mn的射线透照等效系数Ψ=T2/T1=μm1/μm2=1.54~1.61。如果考虑散射线的影响及不同厚度对散射比的影响,Ψ值可能还要更大。

2 透照等效系数测定结果与分析

试验对象1:C-276板材,厚度分别为8,10,14和18mm。

试验对象2:钢板超声波检测用阶梯试块,材质为20号钢,阶梯厚度分别为12,15,19,24,30,36和42mm(试验选用15/19,19/24,24/30和30/36mm 4组厚度组合)。(注:选用此阶梯试块原因,①化学成分与16Mn锻件的化学成分相近,平均原子序数之间误差很小,对射线的衰减特性差异小;②阶梯厚度有试验所用哈氏合金厚度的不足1.5倍到2倍以上,可以覆盖理论分析获得的射线透照等效系数的可能范围。)

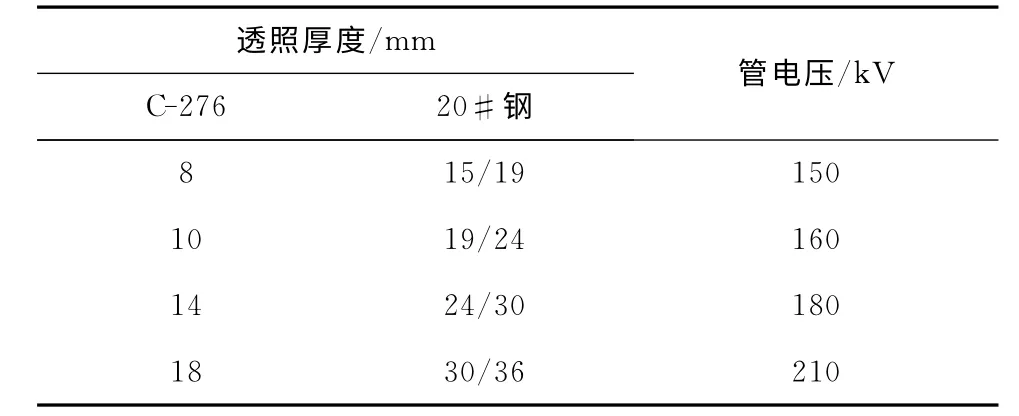

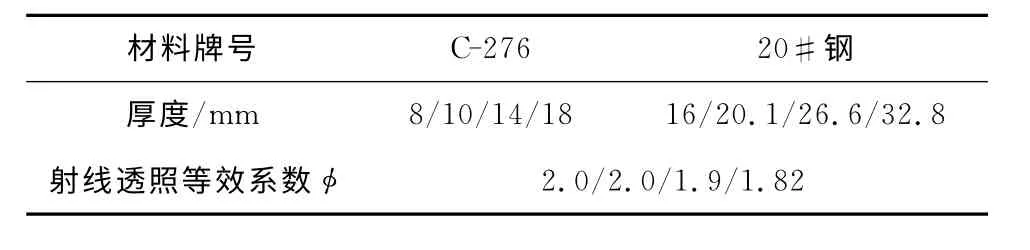

按JB/T 4730.2-2005标准AB级射线检测技术等级中关于曝光量的规定,选择焦距为700mm,曝光量为15mA·min。根据上述不同材料对X 射线衰减特性的分析,选择与C-276板材两倍厚度相邻的两个台阶厚度(注:见钢板超声波检测用阶梯试块),在相应X 射线机的曝光曲线上,选择合适的管电压进行透照曝光,如表1所示。

表1 X射线曝光曲线中透照厚度所对应管电压

为避免散射射线对胶片曝光的影响,透照时需要采取防散射射线措施:①胶片背面使用铅板防护。②C-276板材试样尺寸大于胶片尺寸。③阶梯试块尺寸小于胶片,露出试块的胶片部分用铅板遮挡防护。④防止边蚀散射影响,阶梯试块台阶面朝上,平面与胶片接触,减少台阶处散射射线对胶片感光的影响。

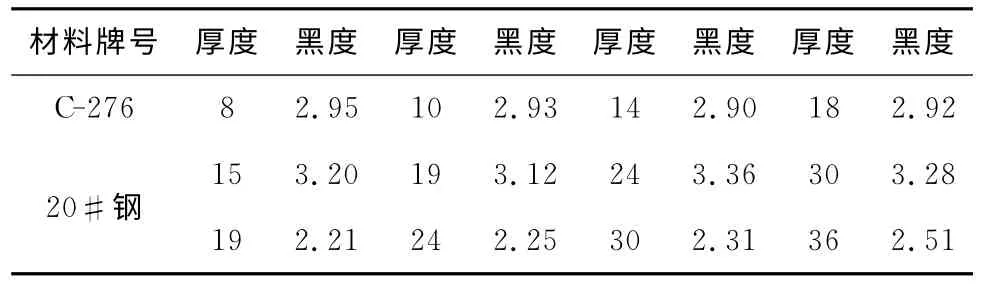

所得胶片经暗室处理后,以测得的C-276底片黑度为基准,测量阶梯试块底片上不同阶梯厚度部位的黑度。如果有相同黑度的阶梯,则取此厚度为等效厚度。如果没有相同黑度值的阶梯厚度,则测量阶梯试块底片上一个比C-276板材底片黑度高的值和一个比C-276板材底片黑度低的值,通过插值法求得相同黑度的等效厚度值,如表2所示。

表2 等效厚度试验数据(厚度/黑度)

试验结果表明,在试验厚度范围内,哈氏合金与低合金钢16Mn的射线透照等效系数Ψ接近2,且随着厚度的增加,Ψ值逐渐减小。随着工件厚度的增加,所用的射线能量增加,工件对X 射线的衰减系数减小,散射比减小,最终导致两种材料的射线透照等效系数随厚度的增加而减小,如表3所示。

表3 等效厚度

3 实际应用结果及分析

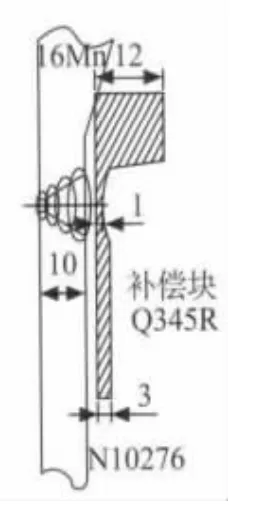

由于结构上的连续性,两种不同材料焊接时,常加工成等厚度对接形式如图1所示。以厚度10mm 的工件为例,C-276材料与16Mn材料厚度相同,由于射线透照等效系数Ψ等于2,透照10mm 的C-276工件需要相当于20 mm 厚 的16Mn工件的透照条件,该工件等同于10与20mm 的同种16Mn材料对接,厚度差远超常规射线检测质量控制范围所允许的厚度差(透照厚度比Ks不大于1.4)。该工件的透照应采取大厚度比工件透照时相应技术措施。

图1 工件结构

大厚度比工件透照可采取的措施:提高管电压、双胶片法和补偿法等。

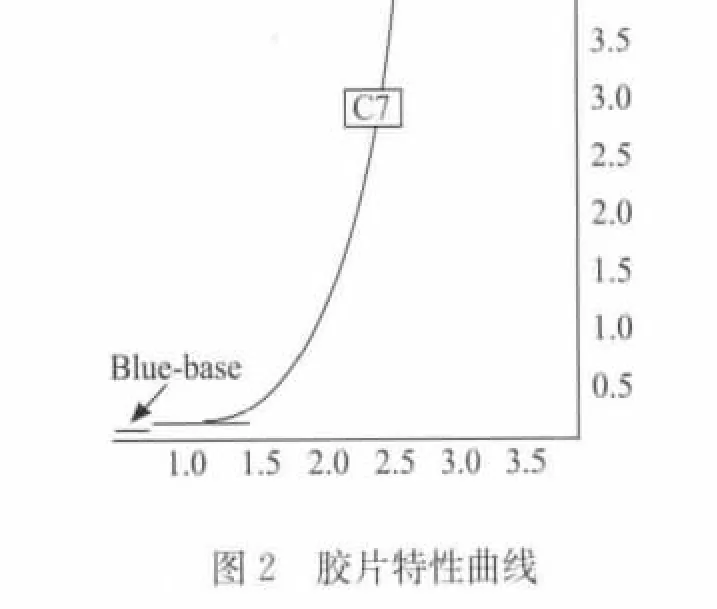

提高管电压法:选择管电压首先要考虑不能超过标准JB/T 4730.2-2005关于不同透照厚度允许的X 射线最高管电压的规定,其次考虑厚度宽容度的要求。对于图1的工件,透照厚度为20mm 且厚度差较大时,允许的最高管电压为330kV。要将工件不同厚度的两部分的黑度D 均控制在标准JB/T 4730.2-2005规定的2.0~4.0的范围内;根据胶片特性曲线如图2 所示,可知,D1=4.0 与D2=2.0对应的曝光量比值为2;查阅所用射线机的曝光曲线如图3所示可知,透照厚度相差一倍的两工件所得黑度相同且满足标准要求所需曝光量的比值最小为4,远超标准黑度控制的曝光量比值2。由此可见,提高管电压的方法不能使用。

异速双胶片技术,由于找到在有效黑度范围内曝光量有足够多重叠的两种胶片较困难。而同速比胶片技术,要将底片黑度D控制在1.3~4.0范围内,查胶片特性曲线可知两黑度对应的曝光量比值为3.2,还是小于所用射线机透照大厚度比工件所能提供的曝光量比值4。由此可见,双胶片技术也不能使用。

采用厚度补偿技术。根据图1中工件的实际厚度为10mm,由于材质衰减系数差异原因,导致两种等厚度异种材质工件有相当于10mm 的厚度差;考虑焊接方法及焊接余高等因素,制作了如图4所示的厚度补偿块。厚度补偿块不同厚度过渡部位用砂轮机修磨圆滑,然后弯制成与工件曲率相近的弧形后紧贴工件放置进行厚度补偿。此时焊接接头不同部位有效透照范围的透照厚度比Ks控制在了1.4以内。透照所得底片有效评定区的黑度控制在2.3~3.5的范围内,符合标准JB/T 4730.2-2005的规定。

图4 厚度补偿块示意图

4 结论

通过对哈氏合金(C-176)与16Mn两种材料对X 射线衰减特性的分析,初步得出两种材料射线透照等效系数Ψ=1.54~1.61,综合考虑散射线的影响及不同厚度对散射比的影响,Ψ 值可能还要更大。

根据两种材料的射线透照等效系数,选择合适的透照条件,对两种材料的射线透照等效系数进行了试验。试验结果表明两种材料,在试验的厚度范围和射线能量范围内的透照等效系数接近于2,且随着工件厚度的增加而减小。

实际工件属于大厚度比试件,射线透照检测采取厚度补偿技术特殊措施。根据射线透照等效系数,制作合适的厚度补偿块用于实际工件的射线透照检测,射线底片黑度得到很好的控制,全部符合标准的规定,保证检测结果的可靠性。

[1] 强天鹏.射线检测[M].北京:中国劳动社会保障出版社,2007(4):18-20,120.

[2] 2010ASME Boiler and Pressure Vessels Code SectionⅡ:Materials[S].

[3] NB/T 47008-2010 承压设备用碳素钢和合金钢锻件[S].