基于LabVIEW的固冲发动机流量调节试验系统开发

伍 琳

(中国空空导弹研究院,河南洛阳 471009)

0 引言

固体火箭冲压发动机具有能量高、结构简单、机动性好等特点,是新型战术导弹的研究方向。其中,燃气流量调节技术是目前国内外研究的热点,美国、俄罗斯、欧洲等国展开了大量研究,欧洲MBDA联合研制的“流星”已成功应用该技术[1-2]。然而,国内对该调节技术多停留在原理性、工作特性、数值模拟研究阶段,工程应用研究缺乏试验技术支持,平稳、有效、大调节比的燃气流量控制较难实现。

由于发动机对象的时变性、非线性等特性,流量调节控制器参数需要反复调试,从安全性、经济性考虑,控制参数的调试无法在发动机点火试验中进行,只有借助半实物仿真试验才能安全、有效的完成控制参数调试。基于上述原因,文中运用虚拟仪器技术构建了一套适用流量调节控制的地面试验系统,该系统具备实时控制的半实物仿真试验及点火试验能力。

1 实现固冲发动机流量调节控制的试验系统的建立

1.1 固冲发动机流量调节控制原理

新型导弹需要在大飞行范围内满足多弹道机动飞行的要求,必须对燃气发生器的燃气流量进行控制,保持较好的空燃比,使导弹在不同的飞行高度下保持较高的比冲、推力[3]。在固冲发动机燃气发生器和助推补燃室之间定义为流量调节舱,内置流量调节装置,包括调节板﹑伺服系统等,伺服系统由传动系统、电机、电位计等组成。

其工作原理是:计算机根据导弹的飞行状态计算出进入补燃室的空气流量,并根据控制方案计算出所需的贫氧燃气流量,然后由流量调节装置通过伺服机构改变阀门的开度,调节所需的燃气流量。伺服电机控制齿轮传动,调节阀门开度,电位计用于反馈调节轴转动的角度,通过理论计算及试验修正可以得出角度和燃气发生器喉部面积以及压力的对应关系,从而进行控制。由于燃气流量不易直接测量,通常采用测量燃气压力进行控制、反馈和流量计算。

1.2 系统硬件设计

流量调节控制试验系统由硬件系统与软件系统组成,硬件系统是基础与载体,主要由外围电路、工控机及PXI机箱组成:1)外围电路主要由压力采集电路、数字量输入、输出电路、电源电路、光纤传输网络等组成。2)PXI机箱主要选择多功能数据采集卡、数字接口转换卡、高速采集卡等。

图1 硬件总体结构图

系统硬件总体结构如图1所示。输入部分主要包括:燃气发生器和补燃室的压力、流量调节阀的阀位反馈、外触发的TTL电平信号、控制电机的电流采集等。输出部分包括:调节阀控制电路、电机供电等。

工控机与NI的 PXI/1042Q八槽机箱的通讯连接,采用PCI8336-PXI8336零槽控制、MIX-4高带宽连接,保证200m内的抗干扰、高速通讯[4]。流量调节装置需要稳定可靠的电源供电,电源选择了美国安杰伦公司的Agilent N5700系列直流电源两台。该电源具有过流、过压保护和欠压极限保护。计算机选配的PXI-6229多功能数据采集卡可完成系统触发、阀位给定、阀位反馈、压力测量等功能。PXI-6132高速采集卡采集高频的电流信号,用于监控电机输出力矩。由于该系统可采用手动触发和自动触发,在手动触发时,由DO输出1路TTL电平信号,作为其他测控平台的同步信号;在自动触发时,其他平台输出的幅值为0~5V的TTL电平时,通过6N137光电隔离后输入DI。其AO输出阀位给定信号,即正负电压信号控制流量调节装置电机进行位置控制,同时AI采集DI两通道的TTL电平信号、阀位反馈信号和燃气压力信号。

1.3 试验系统软件设计

软件设计是控制系统的核心内容,直接影响整个控制系统的效率。本系统软件开发环境选用Lab-VIEW图形化的编程语言,具有直观、高效的特点[5-6]。程序利用板卡时钟保证精确定时触发,采用并行处理,模块化设计,保证各模块可单独修改、调试、移植。由主界面程序构成结构框架,各子模块分别完成特定的功能。系统软件由自检程序模块、系统设置模块、通道校准模块、调度管理模块、数据处理模块、报告生产模块组成。调度管理模块用于实时控制发动机试验时的压力采集、控制信号输出、模型换算,以及接口通信等管理。

图2 试验控制主程序

图2为试验控制主程序框图。试验流程为:首先,自检模块对板卡、电源自检,再初始化所有板卡,调用系统设置模块为各接口驱动函数附值,分配内存;然后,启动压力采集程序,按设置手动或自动触发控制程序,输出控制曲线,同时采集压力、电压、电流信号;试验结束,退出控制主程序,释放板卡占用资源。并用数据处理模块完成数据的分析、处理。

2 系统的控制算法与实现

系统控制模型如图3所示,系统输入为燃气发生器压力给定信号,与实测压力或闭环调试时的换算压力进行比较后,作为误差输入,经控制器调节后输出控制电压到执行机构,调节阀位置改变使燃气发生器喉部面积改变,引起燃气发生器压力改变,由传感器测出压力值作为输入反馈。

图3 控制模型结构图

本系统采用时间最优控制和比例积分PI控制的双模控制算法,PI控制中同时引入微分先行环节。时间最优控制可加快调节作用,PI控制可保证控制精度、消除稳态误差,而反馈引入微分控制可以弥补PI控制中无微分控制的不足,改善动态性能[7-8]。

时间最优控制:

式中:E 为时间最优控制偏差门限,Rk、Yk、ek、Uk为第k次采样时的设定值、测试值、误差值、计算机输出值,Umax为计算机输出饱和值。

PI控制中,考虑控制对象的惯性行为,防止调节阀出现振荡,增加了稳态控制模式。其原理是:利用给定压力和实测压力的偏差值判断控制器输出状态,当偏差在某一范围内时,取消PI控制,保持输出值不变,当偏差大于这一范围时,按正常的PI算法进行调节。

PI控制:

式中:E1为预定的门限值,该值与控制对象的惯性有关,由试验确定最终值。Kp、Ti为控制器的比例系数,积分时间常数。

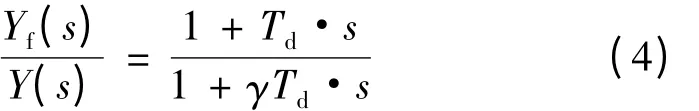

测试压力Y与反馈压力Yf之间引入压力的速率反馈环节,以改善动态响应能力。方程为:

拉氏反变换:

离散化整理得:

式中:A、B、C 为方程整理系数,T、Td、γ 分别为采样周期、软反馈时间常数、滤波系数,根据采样周期,结合试验给出反馈时间常数和滤波系数。

3 程序优化与试验效果

3.1 实时控制的优化

本系统控制周期短,而流量调节系统惯性时间长,控制周期与惯性环节存在速度匹配问题。控制周期过长,不满足实时控制要求;过短,系统容易出现不稳定。因此对软件任务结构优化设计,满足实时控制是关键。

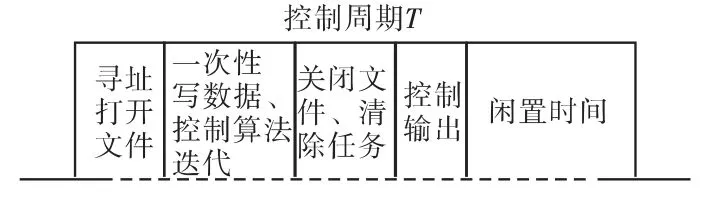

根据LabVIEW的任务特性,在写入写出数据文件时需进行寻址工作,包括打开文件任务、写数据、关闭文件、清除任务,若每采集一个点均进行数据存盘操作,势必造成输出控制时还未完成数据点的存储,采集时间越长,累计任务越多,程序越慢,无法达到实时控制的效果。本系统采用了缓存技术优化设计。具体方法如图4:在一个控制周期 T内,将所有采集的数据放入缓存区,一次取出多个数据完成控制算法叠代,一次性进行多个数据点的写盘,即多个数据的写入只需要执行一次寻址等操作;其余时间作为显示或闲置状态,到一个周期T完成时再输出一个控制值,这样既满足了控制周期内的输出要求,又满足了所有工作时间内的数据采集、存储要求。

图4 控制周期内的任务分配

3.2 同步性优化

本系统工作时,需要接收其他设备发出的同步脉冲信号,定时精度要求较高。原程序中脉冲信号采用DI口查询方式,触发布尔量任务,在不同的循环框之间进行布尔量任务的传递并控制。布尔量判断耗时50~100ms,其他任务的判断耗时性同样在几十毫秒的量级,无法满足同步性控制要求。优化后的程序,利用定时/计数器功能,对脉冲信号采用计数器端口的触发方式。通过计数器端口触发,对脉冲上升沿跳变进行事件记录,利用板卡自身硬件进行定时,其耗时为几十微妙,精确延时后触发控制程序,可满足了和其他设备的同步工作要求。

3.3 试验效果

为了提高点火试验的安全性和控制效果,需要在半实物仿真试验中对参数进行反复调试,并在冷气试验中进行参数验证,才能在发动机点火试验中使用。燃气发生器惯性时间较长、非线性较强,且受到装药、容器空腔、调节阀间隙积碳等多种因素影响,控制器参数调节不宜过快,否则系统容易出现振荡,可考虑引入动态变化。为解决非线性问题,系统采用了分段控制,分别调节各段的控制器比例系数。在阶跃响应下,超调量小于5%,上升时间小于0.5,分段函数内均能实现,且满足控制速度的要求。

图5为某型发动机流量调节长时间点火曲线,压力、时间经归一化处理。控制曲线为压力的阶跃曲线、梯形波和正弦曲线组成,在压力最大范围内进行流量控制,满足较大流量的调节比。由图可看出,在t=0.25 ~0.33 段内的阶跃曲线响应跟随缓慢,对 t=0.33开始的斜坡响应和t=0.65 开始的正弦波响应跟随良好。梯形波压力在0.85以上跟随情况较差,正弦波波峰处压力为0.3时,显示出有振荡现象。与控制参数表对应,压力在 P=0.3、P=0.85 两处为分段控制点,不同分段函数内控制参数的变化引起控制系统在分段函数点略有振荡突变现象,但不会引起系统振荡,影响不大。燃气压力增大是阀门逐渐关闭的过程,压力大于0.85时,燃气发生器处于高压状态,非线性增强,控制机构容易失稳,因此该分段内的控制参数调节较慢,只能基本满足跟随。给定压力曲线的高压保持时间较短是出于对发生器结构保护的考虑。压力从高压到低压是阀门逐渐打开的过程,梯形波曲线下降到P=0.3的直线段可看作负响应过程,最后的结束段曲线也是一个负响应,曲线跟随均比较缓慢,可见,控制系统的正负响应特性并不完全一致,这主要受药燃烧、间隙积碳等影响。

试验分析结果:1)阶跃响应调试后的控制参数在斜坡响应中动态性能表现更好;2)正弦曲线响应略有相位差;3)负响应跟随略慢于正响应;4)分段控制点有跳变现象,高压段曲线跟随和控制稳定度较差。

图5 长时间流量调节试验工作曲线

4 结束语

在LabVIEW开发环境下,文中选用高精度的测量元件和先进的测控方法,开发了流量调节控制地面试验系统,总结如下:

1)该系统利用NI板卡时钟的精确定时及程序优化,匹配模型惯性,满足了控制的同步性要求,实现了对象的实时控制;

2)文中同时采用时间最优和PI控制的双模控制算法,并在PI控制器中加入微分先行环节,在保证动态性能良好的前提下实现了快速稳定控制;

3)该系统已投入应用,满足发动机流量调节半实物仿真试验、冷气试验、点火试验要求,具有良好的扩展性和实用价值。为流量调节模型探索和控制器优化提供了有力的试验技术支持。

[1]Ronald S Fry.A century of ramjet propulsion technology evolution[J]. Joumal of Propulsion and Power,2004,20(1):27-58.

[2]Wilson R,Linage C,Hewitt P. The evolution of ramjet missile propulusion in the U.S. and where we are,AIAA 96 -3148[R].1996.

[3]何洪庆,陈旭扬,杨贵宁,等.固冲发动机流量调节技术——流量调节系统设计[J].战术导弹技术,2009(2):36-40.

[4]NI PCI/PXI Series User Manual[M].National Instrument Corporation,2004.

[5]LabVIEW8.20程序设计从入门到精通[M].北京:清华大学出版社,2007.

[6]LabVIEW Measurements Manual[M].National Instrument Corporation,2004.

[7]李传江,马广富.最优控制[M].北京:科学出版社,2011.

[8]董景新,吴秋平.现代控制理论与方法概论[M].北京:清华大学出版社,2007.