延迟焦化装置能耗分析及节能措施应用

刘雅莉(天津石化公司炼油部联合八车间)

一、前言

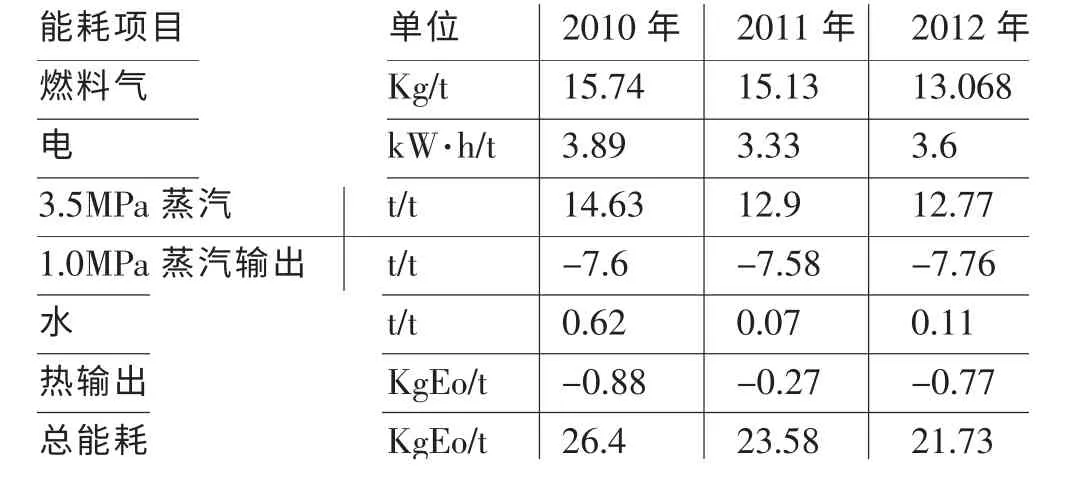

随着高硫、高残炭和高酸值原油加工比例的增加,特别是随着原料性质越来越重质化和非常规石油资源的开采技术的日益成熟,焦化工艺越来越受到各炼厂的重视,成为第一位的重油转化技术。 延迟焦化装置是炼油企业重要的重质油加工装置之一,其主要以减压渣油为原料,在490℃~500℃高温下进行深度热裂解和缩合反应,生产出气体、汽油、柴油、蜡油和石油焦。 通过采取优化操作、技术改造等方法,可有效降低装置生产过程中的能耗。 表1,可以看出,装置能耗的逐步下降,正是装置不断调整优化操作、不断进行技术改进所取得的成果。

二、 装置能耗的构成

230 万吨/年延迟焦化装置能耗主要包括燃料气、电、蒸汽、水(新鲜水、循环水、除氧水、除盐水)、热输出等消耗,从装置实际能耗情况看,燃料气消耗所占能耗比例在59%以上,最高达到64%;电耗所占比例在14%以上;蒸汽所占比例20%以上。 因此,降低燃料气、电耗和蒸汽消耗是降低装置能耗的决定性因素。

三、装置能耗偏高的原因分析

中石化股份公司天津分公司230 万吨/年延迟焦化装置于2007 年10 月20 日开工建设,2009 年12 月14 日正式开工,生产原料为1000 万吨/年常减压装置来的减压渣油,采用“两炉四塔”“可灵活调节循环比”工艺流程。 装置由焦化、分馏、吸收稳定、吹汽放空、水力除焦、切焦水闭路循环和冷焦水密闭处理等部分组成。装置设计循环比0.2~0.4,设计能耗29.62KgEo/t。2010年2# 延迟焦化装置累计能耗26.4 KgEo/t,在中石化同类装置排名中处于下游水平,经分析,影响装置能耗偏高的主要原因有:

1、 装置负荷偏低

理论和实践经验表明,对于同一套装置,处理量越高,单位能耗越低; 而装置负荷较低时, 单位能耗会相应上升。 2010 年230 万吨/年延迟焦化装置开工后,受全厂物料平衡等因素影响,全年平均加工量5886 吨/天,低于设计负荷6571 吨/天,负荷较低,能耗较高。 2011 年,下半年平均加工量6182 吨/天,低于设计负荷6571 吨/天,负荷较低,能耗较高。

2、 装置3.5MPa 蒸汽消耗较高,1.0MPa 消耗蒸汽较高

3.5MPa 蒸汽:

a) 大汽轮机耗汽(40.68 吨/时)

b) 小汽轮机耗汽(2 吨/时)

c) 加热炉注汽(3.2 吨/时)

1.0MPa 蒸汽:

a) 加热炉过热蒸汽耗汽(2 吨/时)

b) 焦炭塔吹汽耗汽(4.2 吨/时)

c) 特阀汽封(1.5 吨/时)

d) 管线伴热(3.5 吨/时)

3、 加热炉热效率偏低

装置开工后,受空气预热器换热效果差等因素,影响加热炉排烟温度过高,加热炉热效率较低,燃料气消耗较大。

4、水利用效果差、新鲜水耗量大、节水措施落实不到位,特别是循环水冷却器使用和空冷调配不合理。

四、 装置节能措施应用

1、降低循环比,提高加工量,降低能耗

降低循环比是提高加工量的有效手段,操作时,要针对装置不同工艺以及原料性质,选择合适的操作循环比参数。

(1) 不同工艺对调节循环比的影响

国内延迟焦化技术,按进料形式分为原料(减压渣油)进分馏塔和不进分馏塔两种,对于采用前一种工艺流程的装置,操作循环比不要低于0.2,否则会造成分馏塔下部结焦,影响装置长周期生产; 对于采用第二种工艺流程的装置, 循环比可以降到0.1~0.15 操作。

(2 )加工不同原料循环比的选择

从目前国内焦化生产情况看, 焦化装置加工原料性质越来越重质化和劣质化(高沥青质原料),采用较小的循环比操作时,焦炭塔不同程度的出现了弹丸焦的倾向, 引起焦炭塔振动以及弹丸焦处理和分馏塔下部结焦等问题, 严重影响装置的安全和长周期稳定生产。 所以当装置加工劣质原料时,循环比应调整到0.25~0.4 之间操作,同时也要注意原料的四组份分析,及时统计上游装置3# 常减压装置减压渣油分析数据,了解原料的变化情况。

根据天津分公司230 万吨/年延迟焦化装置的实际情况,在加工原料劣质化较为严重时,为防止弹丸焦的出现,循环比基本控制在0.2 左右。

2、 降低燃料消耗

(1) 加强工艺管理,降低燃料消耗

在加热炉负荷(进料和注汽介质流量)相对稳定的情况下,燃料消耗很大程度上受火嘴燃烧情况的影响, 装置在日常操作维护方面制定操作指导书,如精细调节瓦斯压力和供风量,严格控制炉膛氧含量在2%~4%, 控制炉膛负压在-20~-40Pa;192 个燃烧器分班组维护,优化火嘴燃烧情况,对结焦堵塞和燃烧状况不好的火嘴及时清焦。 这些措施既保证了加热炉安全运行的需要,又降低了燃料气的消耗。

(2 )对两台加热炉实施分炉机械清焦,减少燃料气消耗,降低燃料气单耗

2011 年9 月6 日至9 月9 日和9 月22 日至9 月26 日 对两台加热炉实施分炉机械清焦, 机械清焦前装置的循环比控制根据处理量的波动一般控制在0.23~0.28,平均循环比0.25。清焦后炉管表面温度降低到520~530℃, 保证了加热炉出口温度达标,从而减少燃料气单耗,经统计2011 年9 月份清焦前装置燃料气单耗20.3973m3n/t,清焦后10 月份装置燃料气单耗17.6506 m3n/t。

(3 )根据加热炉炉管表面温度及时调节加热炉炉管注汽量。

(.4)加强对加热炉和瓦斯分液罐的检查,发现瓦斯分液罐有液位及时脱液,平稳燃料气的压力,降低瓦斯的消耗。

(5 )装置所用燃料气来自瓦斯管网,按照检验分析计划,每月分析瓦斯组分1 次, 每月及时与技术部门核算瓦斯密度不断校正瓦斯计量偏差,有利于燃料气的计量工作,一定程度上也可以降低燃料气的消耗。

表1 230 万吨/年延迟焦化装置近三年能耗对比

3、 降低电量消耗

(1) 采用变频技术,降低电耗

天津分公司230 万吨/年焦化装置焦炭塔为间歇式操作,以两个塔的切换操作来保证装置的连续运行, 每24 小时切换一次。 焦炭塔预热和切换操作时,由于油气量的减少导致分馏塔低负荷运行,塔顶和侧线介质流量变化较大。 通过对空冷和机泵电机使用变频技术,调节电机转速来调节流量,进行温度、液位控制可达到节电的目的。 目前装置变频器台数:10 台;不能投用台数:0 台;报修台数:0 台; 完好率:100%; 投用率:100%。

(2)根据季节变化,及时调整装置冷却器、空冷操作,精细管理,降低电的耗量

4、多措并举,降低装置蒸汽用量

天津分公司230 万吨/年焦化装置使用3.5MPa 蒸汽和1.0MPa 蒸汽。

(1) 降低3.5MPa 蒸汽消耗

3.5MPa 蒸汽主要用于压缩机组用汽。 因此,减少3.5MPa 蒸汽耗量主要进行了以下优化: 第一装置保持高负荷运行, 此时3.5MPa 蒸汽消耗最为经济;第二在保证高负荷运行前提下,根据生产实际情况,适度调节气压机入口压力,在增加装置液收以及3.5MPa 蒸汽的消耗之间进行优化; 第三试用渣油改性剂降低装置干气的产率, 减少气压机的负荷进而降低3.5MPa 蒸汽的消耗。

(2)加强伴热管理,降低1.0MPa 蒸汽消耗

1.0MPa 蒸汽用汽点较多,相比3.5MPa 蒸汽具有较大的节能潜力。

一是做好装置冬季防冻防凝工作。

二是对装置内所有的1.0MPa 蒸汽的用汽点进行检查,对装置内1.0MPa 蒸汽的流量计进行校正。

三是调伴热疏水器。

四是提高三泥回炼量。 2010 年将三泥回炼量从原来的最高15 吨/小时提高至20 吨/小时,2012 年根据生产安排最高提到30吨/时,同时摸索焦炭塔和放空塔的承受能力,优化操作条件,通过调整,以每塔每天注1 小时的三泥来算,一天就可以多注三泥10-20 吨左右,三泥注入量增大,可同时节省大吹汽和给水蒸汽的消耗量每天约40 吨-80 吨,每月可降低成本20-40 万元。

五是低温水伴热改造。2012 年大修进行低温水伴热改造,将自产的高温热水进行回用,用来作为装置内部分伴热的热源,除减压渣油、 重污油和甩油等伴热温度要求比较高的介质不作改动外,对其他伴热都改为水/汽两用式伴热,完工后将会节省大量的1.0MPa 蒸汽,同时合理利用的低温水热源,降低了装置的总能耗。

焦化装置主要用汽点还包括高温球阀汽封、 蒸汽往复泵用汽,在保证焦炭挥发份合格和冷焦水含油量小的前提下,适当减小吹汽量和吹汽时间可减少蒸汽用量。

5、提高热输出,降低装置能耗

天津分公司230 万吨/年延迟焦化装置正常平稳运行后汽柴油和蜡油为热出料设计,开工后待条件具备,车间将此三股出装置物料改为了热出料出装置, 在生产部指导并和下游装置协调后,将汽柴油热出料出装置温度提高至90~100℃,蜡油出装置温度提高至145~155℃,较原设计的汽柴油80℃热出料温度高10~20℃,比蜡油140℃热出料提高了10~15℃,提高热出料温度,减少了物料出装置冷却需要的能耗,装置总能耗降低,同时也减少了下游装置加热原料需要的能耗,效益可观。

五、节能措施实施效果

根据延迟焦化装置工艺特点,采取针对性的措施,通过优化操作和小规模的节能改造可有效降低装置的燃料、蒸汽、电、水等各项消耗。 通过上述节能措施和节能项目改造的实施,天津分公司230 万吨/年焦化装置能耗逐步下降,综合能耗由2010 年能耗26.4 kgEo/t 降至2012 年的21.73 kgEo/t。

6、结束语

降低循环比、缩短生焦周期,最大限度的提高装置处理量,可有效降低能耗;做好提高蜡油抽出温度,多产蒸汽与装置长周期的平衡,做好提高处理量与焦炭塔安全空高之间的平衡,可有效降低能耗;加强加热炉管理,控制合适的炉膛氧含量,提高加热炉效率, 最大限度降低燃料消耗可降低装置能耗; 做好设备TPM 管理,特别是控制好高压水泵用电操作,可有效降低电量消耗;合理利用焦化装置高温位余热,优化换热流程,可有效降低装置能耗;从装置的本身特点出发,采取一些有针对性的措施,通过操作优化和小规模的节能技术改造, 可以在一定程度上降低装置的能耗。

1、 顾承瑜. 延迟焦化装置扩容及节能技术改造运行分析.石油炼制与化工,2010,41(3):6-9