矿山竖井修复加固方案比选与稳定性计算分析

袁 柱

中国有色金属长沙勘察设计研究院有限公司,湖南长沙 410011

矿山竖井因矿料长期对其衬砌磨损,加之井壁岩体质量较差,进而发生垮塌堵塞,致使竖井无法使用,原使用竖井+平硐运输矿石模式改用盘山公路汽车运输模式,造成工作效率低下、生产成本剧增,因此进行竖井疏通、修复加固势在必行。本文首先提出多组修复加固方案,并进行全方位方案比选,最终选取“钢模板+钢筋砼衬砌(内模法)+锚杆(土钉封堵法)+锰钢护筒(护筒跟进法)”的修复加固方案,而后,综合应用衬砌结构力学计算、数值模拟方法,分析该加固方案在处理前后竖井围岩稳定性变化过程,最终认为该修复加固方案具有良好支护效果,而且实际工程实践过程中也验证了该结论。

1 工程背景

某矿山竖井井深224m,井径为3.2m,下端接500m 平硐进入开采区,其中0m~86.2m 段为灰岩层(顶部存在厚度为1m左右粘土),局部可见溶洞、溶孔的溶蚀现象;86.2m~92.9m 段发育有一层厚约6.5m 的角砾岩破碎带,灰黄色,主要成分为泥岩块,遇水极易软化,自稳性差。并在该处附近揭露有明显的断层界线;92.9m~224.0m 段为泥质粉砂岩泥岩互层夹煤层、煤线,该层段特点为层间结合差,岩性软弱,地下水丰富,且随着埋深的增大岩体裂隙发育程度减弱,岩体稳定性程度提高。

1.1 竖井垮塌前围岩状况及支护方案简介

该竖井井深224m,其中0m~3m 块状灰岩(Ⅱ类围岩),3m~47m 破碎灰岩,47m~92m 角砾灰岩,92m 为断层,92m~115m 泥质粉砂岩、泥岩互层,115m~126m 泥岩夹煤线,126m~148m 泥质粉砂岩泥岩互层;148~155m 泥岩夹煤线;155m~177m 泥质粉砂岩、泥岩互层;3m~177m 为Ⅳ类围岩;177m~228m 泥质粉砂岩(Ⅲ类围岩)。

原有支护方案为钢筋混凝土护壁(RC 内衬)+挂网锚杆支护,钢筋混凝土护壁厚度200mm~300mm,混凝土强度为C20,布置φ16@200×200 单层钢筋网;挂网锚杆1φ22,长度5m,间距1.0m。

1.2 竖井局部垮塌现状

该竖井在实际采矿掘进过程中出现较为严重坍塌现象,其坍塌主要集中在井帮埋深28m~126m 之间,且82m~95m 之间尤为严重,最大坍塌宽度可达15m。其中支护体系出现较严重的变形失稳现象:RC 内衬垮塌钢筋网片脱落,有钢筋向心翘起;挂网锚杆多处松动掉落。且因坍塌井内矿料堵塞输送口,被迫停止输料。详见图1 示。

图1 竖井各段岩层情况及围岩类别

1.3 竖井垮塌原因分析

竖井坍塌的根本原因为:埋深在82m~91m 处断层破碎带通过斜穿竖井,周围岩体十分破碎,且周围发育一定厚度的煤层,多呈散体结构,自稳性差,极易垮塌。此外,内衬RC 厚度及强度不足,不具有耐冲击、耐磨损的工程功效,亦是坍塌的重要外在因素。基于此,后期采取修复加固方案必须实现对该区段断层破碎带的变形与稳定性的综合治理,

同时,必须提高内衬的强度与耐冲击、耐磨损性能。可见,传统的钢筋混凝土衬砌+挂网锚杆方案就无法满足工程要求。

2 修复加固方案比选

2.1 竖井修复加固方案

本竖井修复加固工程以Mn 钢护筒方案为支护基础,根据相关技术规程与规范要求,提出了以下四种修复加固技术方案:

1)外扩RC 衬砌+Mn 钢护筒方案;

2)内缩RC 衬砌+Mn 钢护筒方案;

3)内缩钢护筒衬砌+Mn 钢护筒方案;

4)内缩冲抓RC 衬砌+Mn 钢护筒方案。

2.2 竖井修复加固方案对比

依据相关规范,经过以上关于风险、优缺点及竖井垮塌堵塞现状综合分析比较,最终选取第4 种支护方案为最终支护方案,详细对比见表1。

表1 竖井修复加固方案对比

3 竖井支护方案安全性设计计算

3.1 竖井锚杆支护设计计算

参照GB50081-2001《锚杆喷射混凝土支护技术规范》[4],根据地质勘察资料初步确定围岩级别,并按规定初步选择竖井的锚喷支护类型和设计参数。已知按照现场地质勘察资料,围岩类别选为Ⅲ类,其系统锚杆选用Φ25 钢筋,长度5m,间距2.4m,环距3.0m,均满足相关计算规范要求。

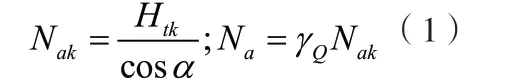

1)锚杆轴向拉力值计算

锚杆轴向拉力值设计值按下式计算:

考虑随着埋深增加,竖向压应力不断增大,选取埋深最大的82m 处锚杆进行计算,选取γQ=1.30,锚杆入射角为20°,考虑上覆锚杆的锚固作用,选取Htk 的2%进行计算,得到Na=55.84KN<450KN(岩层锚杆Ⅱ-Ⅲ级设计承载力),满足设计要求。

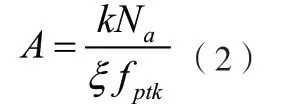

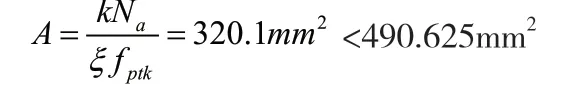

2)锚杆截面面积计算

式中 A—锚杆截面积(mm2);Na--锚杆轴向拉力设计值(kN);fptk—锚杆抗拉强度标准值(N/mm2);k--安全系数,临时锚杆取1.6,永久锚杆取1.8;ξ —锚筋抗拉工作条件系数,临时锚杆取0.69,永久锚杆取0.92。

计算得到:

可见,Φ25 锚杆可满足设计要求。

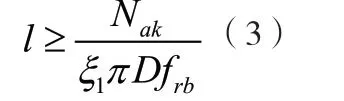

3)锚杆锚固长度计算

锚杆锚固长度应满足下式要求:

式中,l—锚固段长度(mm);Nak—锚杆轴向拉力设计值(kN);D—锚固体直径(mm);frb—地层与锚固体粘结强度特征值(KPa),选取350KPa。ξ--锚筋抗拉工作条件系数,临时锚杆取1.33,永久锚杆取1.0。

3.2 竖井Mn 钢筒支护方案设计计算

1)Mn 钢筒的衬砌厚度计算

围岩与支护结构作为一种共同体,存在相互影响、相互制约的作用,对于岩石工程而言,如何充分利用共同作用原理,发挥围岩的自承能力,对维持地下工程稳定和减少对支护的投入十分有利。基于此,在计算围岩压力时,引入了共同作用原理予以计算。

对于轴对称的竖井,假定其满足弹塑性材料特征,利用卡斯特纳(H.Kastner)方程[5]可以得到其塑性区半径公式如下:

相应地,利用相容性(共同作用)原理,可以得到井巷周边位移公式为:

而弹塑性界面的位移利用强度边界条件和变形边界条件,可以推导出为:

综合以上三式,则井巷周边位移公式可表示为:

而从衬砌角度着手,对于轴对称圆形竖井,可将其视为受均匀外压P 的厚壁圆筒,假设其内、外径和材料弹性模量分别用a、R0、E1、v1 表示。则根据厚壁圆筒公式,圆筒外缘径向位移公式为:

联立式(7)、(8),选取最不利载荷处-100m 处的围压压力P 进行计算,详细可参照1 计算结果,假定衬砌壁面位移u0 满足设计要求,参照相关规范,取20mm 为设计值,并参照Mn 钢筒的相关物理力学参数(表5-4),编制Matlab 计算程序,计算可得:

a=12.86mm,R2=92.35%

可认为计算结果稳定,具有一定参考意义。可见,当护壁厚度大于12.86mm 时,可基本满足设计要求。

2)Mn 钢筒抗剪强度承载力计算

关于竖井Mn 钢筒支护方案因无明确规范可查,故借助GB 50017-2003《钢结构设计规范》[6]及理正软件对衬砌设计予以设计计算。

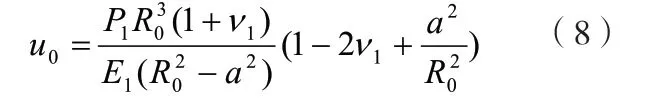

根据以上计算结果,初步选取Mn 钢筒半径为1.5m,衬砌厚度为15mm,这样可保证竖井足够的输送空间。对照Mn 钢的相关力学参数,选取弹性模量Em 值为220GPa,采用四周均布载荷方式进行结构设计计算。其中选取坍塌严重区-100m处为典型断面进行力学验算,相关计算简图见图2 示。

图2 Mn 钢筒支护方案计算简图

考虑Mn 钢筒受岩体挤压受剪,周围分布有一定大小的剪力值,下图为Mn 钢筒所受的剪力分布图,因选取为截面图,故显示为轴力图,实为剪力分布图。

图3 Mn 钢筒轴力(剪力)分布图

从图中可知,该处最大的剪力值为133.8KN,对应的极限刚度为12.2GPa<132 GPa(Mn 钢筒的设计刚度,可利用弹性模量Em 换算得到)。满足设计要求。

3)Mn 钢筒抗冲切强度性能验算

对于Mn 钢筒抗冲切强度的验算,多为岩体动力学研究内容,一般需考虑动荷载效应的影响,可以采用抗冲切强度与抗剪强度之间的经验关系进行估算,取1.5 倍动力效应系数,得到Mn 钢筒现承受的冲切强度为200.7kN。

参考图4 计算结果,同样换算可知,其小于Mn 钢筒所具有的抗冲切强度极限值,故亦满足设计要求。

图4 Mn 钢筒法向位移分布图

3.3 竖井混凝土护壁支护方案设计计算

参照GB50081-2001《锚杆喷射混凝土支护技术规范》[4]及JTJ026-90《公路隧道设计规范》[8]对护壁砼的厚度进行计算。为分析衬砌厚度变化对其安全性的影响,对于混凝土偏心受压构件按破坏阶段进行强度验算,具体计算方法为根据材料的极限强度,计算出偏心受压构件的极限承载力N,与实际内力相比较,得出截面的抗压(或抗拉) 强度安全系数,检查其是否满足规范要求,即:

当由抗压强度控制,即e=M/N<0.2h 时:

式中:φ 为构件纵向系数,竖井衬砌取1 ;Ra 为混凝土极限抗压强度;α 为轴力的偏心影响系数,按以下经验公式α=1-1.5e/h 确定;b 为截面宽度,取1 m;h 为截面厚度。

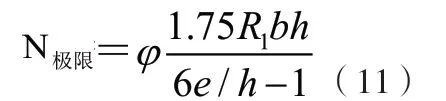

当由抗拉强度控制,即e=M/N<0.2h 时:

式中:R1 为混凝土极限抗拉强度。

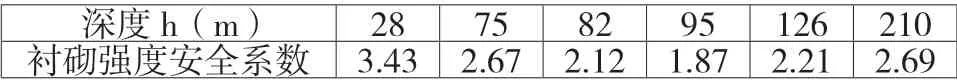

采用以上公式(9)~(11);对竖井衬砌不同深度处的安全系数进行计算,见表2。

表2 混凝土衬砌强度安全系数与深度对应关系

从以上计算可知:1)竖井中混凝土衬砌强度安全系数随深度增加呈下降趋势,但均满足安全性设计要求;2)在破碎带岩层中,衬砌强度安全系数相对于紧邻的岩层有仍较大的降低,但基本满足要求。

4 结论

本文利用解析计算对比分析的方法验证了某矿山竖井修复加固方案的安全性与可行性,综合衬砌结构力学计算,可得出如下主要结论:

1)本修复加固方案:缩挖砼衬砌+Mn 钢护筒支护+锚杆支护,较其他三种方案,投资成本低,安全程度高,施工难度小,是目前修复加固该竖井最佳推荐方案;

2)本修复加固方案:缩挖砼衬砌+Mn 钢护筒支护+锚杆支护,合乎相关技术规范,满足设计技术要求,具有较强安全性;

3)本文采用的衬砌结构力学计算方法,对于类似竖井、巷道衬砌支护设计计算具有一定参考价值。

[1]中华人民共和国国家标准GB50215-2005煤炭工业矿井设计规范[S].北京:中国计划出版社,2005,9.

[2]中华人民共和国行业标准CESC:2005岩土锚杆(索)技术规程[S].北京:中国计划出版社,2005,8.

[3]中华人民共和国国家标准GB 50399-2006 煤炭工业小型矿井设计规范[S].北京:中国计划出版社,2007.4.

[4]中华人民共和国国家标准GB50081-2001锚杆喷射混凝土支护技术规范[S].北京:中国计划出版社,2001,7.

[5]沈明荣,陈建峰.岩体力学[M].上海:同济大学出版社,2006,4.

[6]中华人民共和国国家标准GB 50017-2003钢结构设计规范[S].北京:中国计划出版社,2003,4

[7]北京理正软件设计研究院.理正设计软件[CP].北京:北京理正软件设计研究院,2004.

[8]中华人民共和国行业标准 JTJ026-901.公路隧道设计规范[S].北京:人民交通出版社,2004,9.

[9]中华人民共和国国家标准 GB50010-2010.混凝土结构设计规范[S].北京:中国建筑工业出版社出版,2011,5.