转速突变对竖直井钻柱系统动力学特性的影响

张 微, 朱向哲, 周 振, 马文涛

(辽宁石油化工大学机械工程学院,辽宁抚顺113001)

现今石油开采的需求越来越大,开采越来越困难,对钻井业提出了新的挑战。钻井是一项复杂的地下隐蔽性工程,钻柱在钻井作业中起着至关重要的作用,钻柱失效等事故时常发生,事故源复杂多样,至今为止学者们对钻柱动力学的研究也表明,井下钻具的振动是钻柱失效造成钻井事故的主要原因[1-4]。在钻井作业中,环节多、地层形式复杂,井下工作条件多变,钻柱在破岩时并不能保持恒定转速转动,而是多处于变速转动状态。目前,国内外对于钻柱的研究多集中在恒转速下的各种振动,忽略钻柱在井下的转速变化,认为钻柱按照指定的转速运转,所受外力也只是时间的函数,而实际的钻柱在遇到岩石等突发状况时会由于很大的冲击力和卡滞作用使钻柱的转速降低,呈现瞬间停止状态,随后会有一个恢复转速的过程,这是一个短暂的加速过程,岩石的大小和软硬会影响恢复正常转速所用的时间,在这个短暂的变速过程中,钻柱呈现的动力学特性不同于恒转速下,由于钻柱是很长的柔性杆件,固有频率低且密集,涡动频率接近自身的固有频率时会发生共振,振幅增大,超过钻柱与井壁的间隙值就与井壁发生了碰撞,钻柱横向振动加强,因而钻柱在井下的转速突变是引起钻柱与井壁碰撞的重要影响因素。分析转速突变时钻柱的动力学性能可以更充分的考虑石油钻采过程中钻柱在井下的转速变化对钻柱本身动力学性能的影响,避免只计算恒转速转动情况的不全面性,对进一步准确的模拟钻采过程中钻柱在井下工作的各方面性能有更好的突破。

本文通过有限元软件ANSYS的瞬态动力学功能,分别对钻柱恒转速和两次不同加速过程进行了分析,模拟钻柱恒转速运转和分别在10s、20s内恢复正常转速时的响应情况,观察钻柱振动轨迹,振动速度,振动加速度以及钻柱受力等曲线图来比较转速突变的情况对钻柱横向振动的影响。分析的结论对更好的了解钻柱在井下钻进时变速过程的动力学特性对整体钻柱振动情况的影响有重要意义[5]。

1 钻柱有限元模型建立

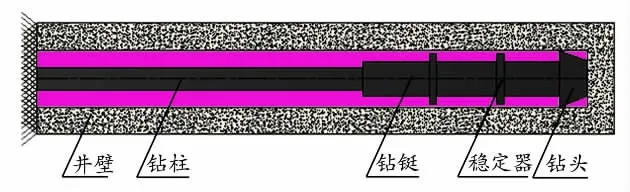

钻柱有限元模型是将实际钻柱以及边界条件进行合理简化,达到用软件模拟钻柱实际运转过程的目的。根据钻柱特点,钻具系统用beam188单元来模拟,钻头附近安装稳定器,钻柱系统示意图见图1。其中钻柱长200m,直径0.241 4m,钻头长0.5 m,直径0.317 6m,钻柱密度7 800kg/m3,弹性模量2×1011Pa,泊松比0.3,阻尼系数0.001,摩擦系数0.3,井壁直径0.317 6m,刚度取1×107N/m,转速120r/min。钻柱上端固定,井底钻头处横线位移边界固定,钻头受交变力和力矩作用[6-7],假定距离钻头100m 处存在0.02的不平衡量。

图1 钻柱系统示意图Fig.1 Schematic diagram of drill-string system

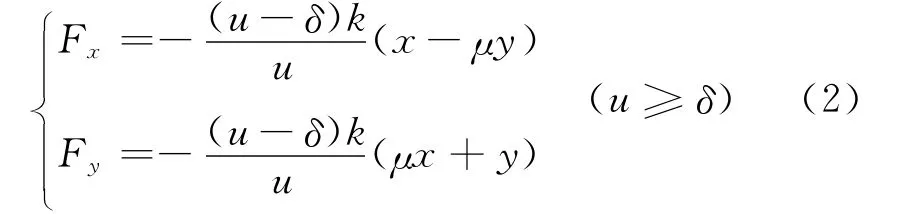

本文忽略突遇硬岩石钻柱受到的瞬时冲击力,只比较转速恢复时间对钻柱碰撞的影响。钻柱系统的动力学有限元方程如下:

[M]{¨q}+[D]{q}+[K]{q}={F(x,y)}(1)

其中:{¨q}-加速度矢量、{˙q}-速度矢量、{q}-位移矢量、{F(x,y)}-外力矢量。[M]、[D]、[K]分别表示质量矩阵、阻尼矩阵和刚度矩阵。钻柱与井壁的摩擦符合库仑定律,当钻柱位移超过间隙值时就会与井壁发生碰撞,产生的碰撞力及摩擦力分解为横向两个方向力:

2 恒转速和加速过程动力学特性比较

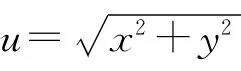

图2(a)、(b)分别为距离钻头100m 处,钻柱在恒转速运转和撞击硬岩石后加速过程的轴心轨迹曲线。在相同边界条件下,稳态运转时轴心轨迹为规则的圆形曲线组成,钻柱运动具有规律性,横向位移较小,没有与井壁产生碰撞。而当钻柱系统突遇硬质岩石后,钻柱经历加速过程,在转速接近钻柱临界转速处产生共振使位移急剧加大、超过与井壁的间隙,产生了碰撞现象;由于钻柱受到井壁的撞击力,改变了钻柱初始受力状态,使钻柱运动变得非常复杂,轴心轨迹不再是规则的圆形曲线,呈现出涡动现象,轴心轨迹凌乱。由轴心轨迹曲线可以看出钻柱与井壁发生了多次碰撞现象。

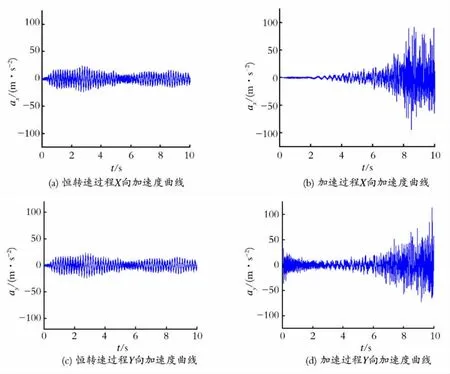

图3所示为距离钻头100m 处,钻柱在恒转速和加速过程中的横向加速度曲线,为了便于比较,最大最小坐标取相同数值。由图3(a)、(c)来看,恒转速运转时,加速度没有明显的突变现象,加速度随时间规律性变化,最大X 方向加速度只有23.8m/s2,Y 方向最大加速度为30.8m/s2,由图3(b)、(d)两个加速过程中钻柱加速度的曲线来看,加速度到后期有多个明显的突变值,这是由于钻柱撞击井壁造成的,在未碰撞时钻柱系统的加速度和恒转速时相差不大;碰撞后,钻柱系统的加速度明显加大,X 方向最大加速度达到98.9 m/s2,Y 方向的最大加速度达到114.0m/s2。

图2 距离钻头100m 处的轴心轨迹曲线Fig.2 Orbits diagram in 100 m from drill bit

图3 距离钻头100m 处加速度响应曲线Fig.3 Acceleration response diagram in 100 m from drill bit

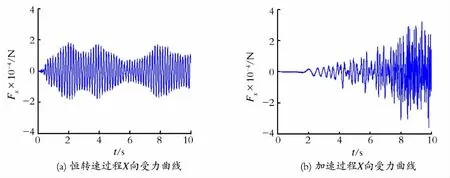

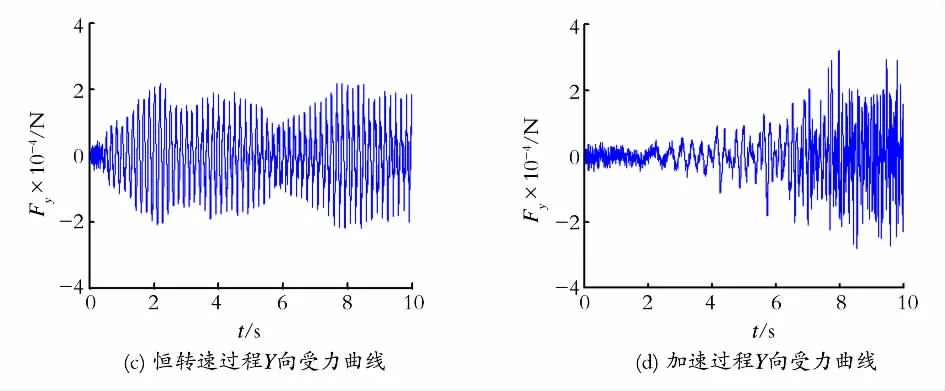

图4为距离钻头100m 处,钻柱恒转速和加速过程的钻柱作用力曲线,从图4(a)、(c)来看,恒转速运转时钻柱受力变化幅度不大,基本按照规律周期性变化,不存在瞬间较大的突变,X 方向最大受力值为18.2kN,Y 方向最大受力值为21.9kN,相比较图4(b)、(d)加速过程的受力曲线,钻柱有多个瞬间较大力出现,X 方向最大值达到了35.8kN,Y 方向最大受力为32.2kN,可见撞击硬质岩石后的加速过程会导致钻柱受力不稳定,有突然增大的作用力,对钻柱的稳定性和耐用性都很不利。

图4 距离钻头100m 处钻柱受力曲线Fig.4 Reaction force diagram in 100 m from drill bit

3 不同转速恢复时间对钻柱振动的影响

通过上述恒定转速和变速过程的比较,考虑到不同岩层对钻柱的作用不同,造成钻柱恢复正常转速的时间有所不同,继而对不同转速恢复时间的情况进行了计算,在其他条件均相同的情况下,分别模拟钻柱在10s和20s内转速恢复到正常转速的过程。提取两次加速过程的相关数据进行比较,可以观察不同岩层对钻柱振动的影响。

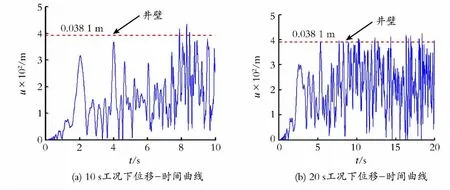

图5(a)、(b)分别给出了距离钻头100m 处,10 s和20s加速过程钻柱的位移时间历程曲线,钻柱与井壁的间隙值为0.038 1 m,当钻柱的横向位移超过这个间隙值时就会与井壁发生碰撞,由两图观察比较可知,20s工况下钻柱碰撞明显提前,碰撞维持时间长,碰撞次数多,在5.307s(此时钻柱转速为31.842r/min)处就开始有初次碰撞,而10s工况下钻柱碰撞次数明显较少,碰撞发生时间滞后,在7.87s(此时钻柱转速为94.44r/min)处才开始有初次碰撞发生。

图5 距离钻头100m 处钻柱位移-时间曲线Fig.5 Displacement-time diagram in 100 m from drill bit

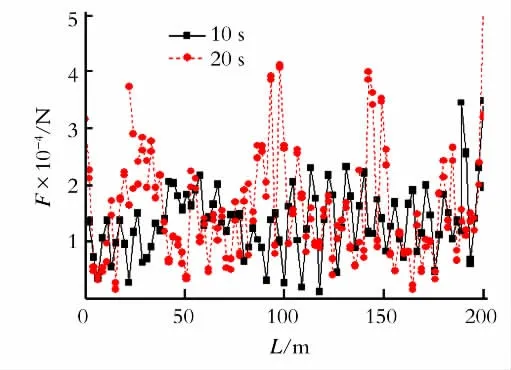

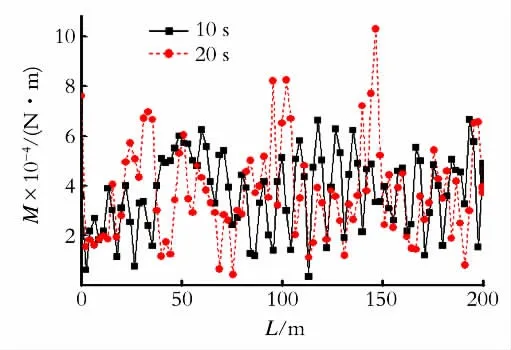

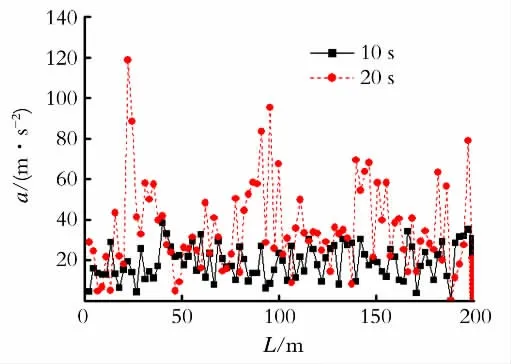

图6-8为钻柱两次加速过程转速增加到104r/min时的钻柱受力、力矩及加速度沿钻柱长度分布曲线,结合3个图观察得到,在20s工况下,在距离钻头50m、100m 和175m 处碰撞较10s工况下严重,钻柱在这些位置的受力、弯矩及加速度都明显增大,而10s工况的钻柱受力、力矩及加速度均维持在一定的范围内,没有较大的突变,可见同样是钻柱转速加速到104r/min,两次加速过程的钻柱碰撞情况不同,20s加速过程的碰撞较10s加速过程要严重。由以上比较可知,转速恢复时间对钻柱振动的起着至关重要的作用,是加剧钻柱振动,导致最终疲劳破坏的主要影响因素之一。

图6 钻柱转速增加至104r/min时钻柱受力图Fig.6 Reaction force diagram of drillstring in 104 r/min

图7 钻柱转速增加至104r/min时钻柱力矩图Fig.7 Reaction moment diagram of drillstring in 104 r/min

图8 钻柱转速增加至104r/min时钻柱加速度图Fig.8 Acceleration diagram of drillstring in 104 r/min

4 结论

(1)钻柱在井下作业时,钻进过程受力复杂,受岩层等因素影响钻柱很难保持恒定转速运转,短暂的转速突变情况时常发生,而这种转速的突变对钻柱的横向振动影响很大,是加剧钻柱系统振动响应。

(2)在相同边界条件下,恒转速运转时若钻柱没有与井壁发生碰撞现象,突遇硬岩石后造成钻柱转速的突变,钻柱与井壁发生碰撞,钻柱进入涡动状态,振动加剧,受力增大,对钻柱的危害加大。

(3)突遇硬岩石后钻柱要恢复正常转速的时间受到所钻地层的影响,不同的恢复时间也是钻柱振动的重要影响因素,岩石较小较软时,恢复正常转速快,对钻柱振动影响小,受力小,地层岩石较大较硬时,恢复正常转速时间长,碰撞强烈、受力大,在长期变速情况下不稳定的运动可以造成钻柱的疲劳破坏。

[1] 高德利,高宝奎.钻柱涡动特性分析[J].石油钻采工艺,1996,18(6):9-13.

[2] 史玉才,孙明新.下部钻柱与井壁接触对钻柱失效的影响[J].石油钻采工艺,2008,30(4):28-31.

[3] 李茂生,闫相祯,高德利.钻柱与井壁碰撞的非线性有限元分析[J].石油机械,2006,34(8):15-18.

[4] 庞世强,朱向哲.竖直井底部钻具动力学特性的有限元分析[J].石油化工高等学校学报,2011,24(4):55-59.

[5] 胡以宝,狄勤丰.斜直井眼中转速对钻柱动力学特性的影响[J].工程力学,2010,27(5):184-190.

[6] Zare J,Seyed J,Rashed G.Finite element analysis of drillstring lateral vibration[J].Journal of Engineering and Applied Sciences,2011,6(1):64-70.

[7] Ritto G T,Soize C,Sampaio R.Non-linear dynamics of a drill-string with uncertain modal of bit-rot interaction[J].International Journal of Non-Linear Mechanics,2009,44:865-876.

[8] 钟一鄂,何衍宗.转子动力学[M].北京:清华大学出版社,1987.