基于ADAMS的双横臂悬架优化设计*

李胜琴 赵 立 杨春博

(东北林业大学交通学院 哈尔滨 150040)

基于多体动力学理论的虚拟样机技术可在各种虚拟环境中模拟产品整体的运动及受力情况等,对多种设计方案进行快速分析,ADAMS软件就是虚拟样机技术的典型代表,其Car模块是一种基于模板建模和仿真的工具.由于集成了专家们在汽车设计、开发等方面的经验,故利用它可在很大程度上简化建模的步骤、加快建模速度并且提高仿真分析效率[1].本文将运用 ADAMS/Car模块建立某汽车双横臂前悬架模型并进行仿真分析,根据相应参数的变化范围和趋势,通过修改硬点坐标,使该悬架的各定位参数的变化达到要求,进而改善悬架的性能.

1 悬架模型分析及建立

ADAMS/Car模块采用的建模顺序是先根据硬点坐标建立模板,不同的模板组成子系统,最后由子系统生成模型.在利用ADAMS/Car进行建模时,首先将物理模型简化,即根据物理模型中各零件之间的相对运动关系,定义出各零件的拓扑结构,之后只需建立左边或右边的1/2悬架模型,另一半将会根据对称性自动生成[2],双横臂前悬架初始硬点坐标见表1.

表1 双横臂悬架初始硬点坐标

双横臂前悬架主要由上横臂、下横臂、主销、转向节、转向横拉杆和减振器等组成.上横臂与主销之间通过旋转副连接,在运用ADAMS/Car建立模板时,将上横臂定义为一个部件,使其成为一个整体(实际上在建模过程中部件的几何形体并不影响仿真结果,但在实际的分析中部件的几何形体的形状却能引发运动干涉);把主销与转向节定义为一个整体,使其具有相同的运动形式;上控制臂和下控制臂与副车架(在建立模板时,将副车架视为固定的)之间通过旋转副进行连接,主销与下横臂之间通过万向副进行连接[3].根据初始硬点坐标建立的模型图见图1.

图1 双横臂前悬架模型

2 双横臂悬架的仿真分析

在对所建好的悬架模型进行仿真分析前,应先对该悬架轮胎自由半径、轮胎垂向刚度、质心高度、簧上质量和轴距等相关仿真参数进行设定,具体设定参数见图2.

图2 悬架参数参数设定对话框

在ADAMS/Car模块中,系统提供了很多的仿真类型以供用户的选择,对于悬架而言,其典型的分析工况有双轮同向激振仿真试验(parallel wheel travel)、双轮反向激振仿真试验(opposite wheel travel)、单轮激振仿真试验(single wheel travel)等.本文拟取外倾角、前束角、后倾角的变化范围和变化趋势,选择双轮同向激振仿真试验和双轮反向激振仿真试验进行分析和优化[4].

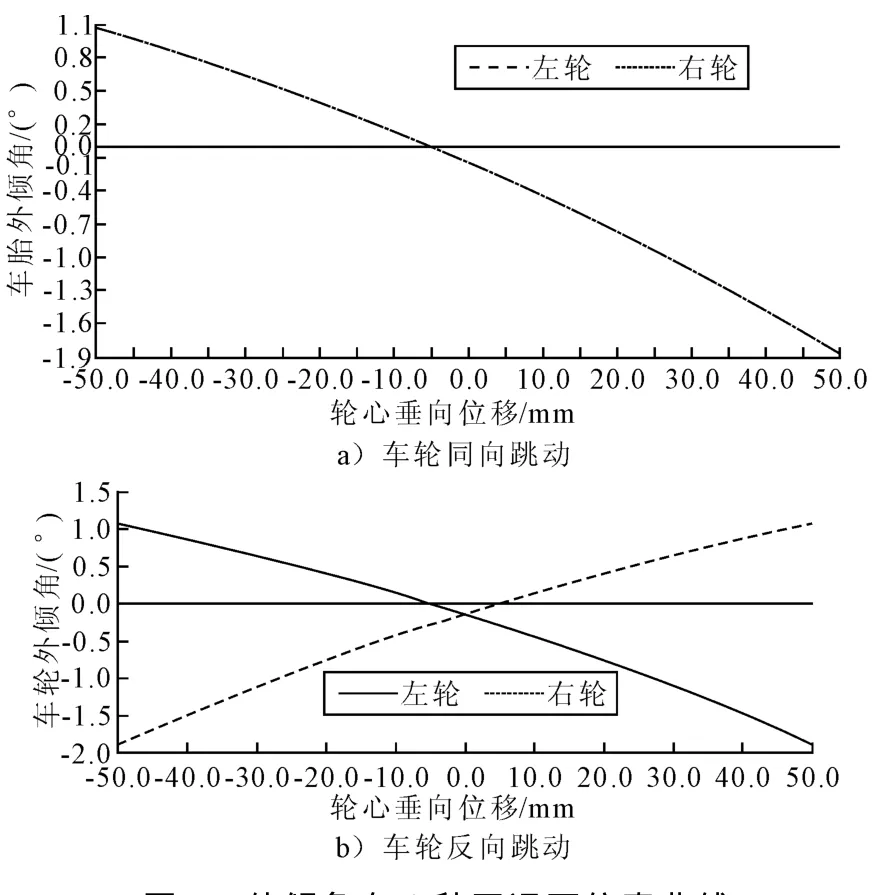

1)外倾角 外倾角是重要的定位参数之一.外倾角过小,将不足以抵消当汽车满载时轮胎的内倾角度,从而无法最大的发挥外倾角的作用,轮胎将会产生不同程度的偏磨损;外倾角过大,轮胎也会产生偏磨损.一般认为外倾角变化范围在-2°~0.5°较为适宜[5].图3为外倾角变化曲线.由图3可知,车轮同向跳动时,悬架外倾角曲线变化范围为-1.9°~1.1°,不符合要求;车轮反向跳动时,外倾角变化范围为-1.80°~1.1°,基本符合上述要求,但应需进一步予以优化.

图3 外倾角在2种工况下仿真曲线

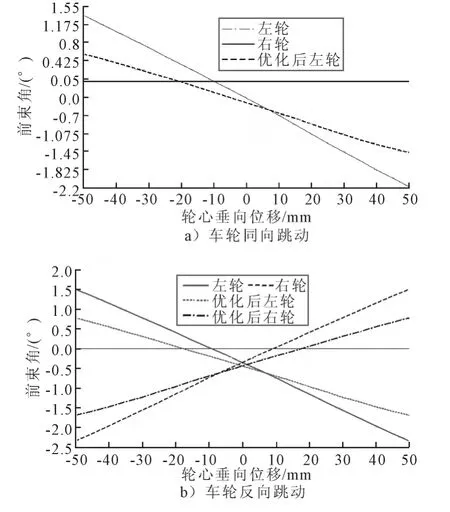

2)前束角 前束角的主要作用是抵消外倾角带来的副作用,若前束角变化过大将会使轮胎的磨损加剧,故希望前束角变化应尽可能小,较适宜的前束角变化幅度为0°~0.5°.图4为前束角变化曲线.车轮同向跳动时的变化范围为-2.25°~1.36°,变化幅度较大,不符合要求,需要进行优化;车轮反向跳动时,前束角变化范围为-3.78°~3.42°,幅度为0.36°,基本符合要求,但需进一步优化[6].

图4 前束角在2种工况下仿真曲线

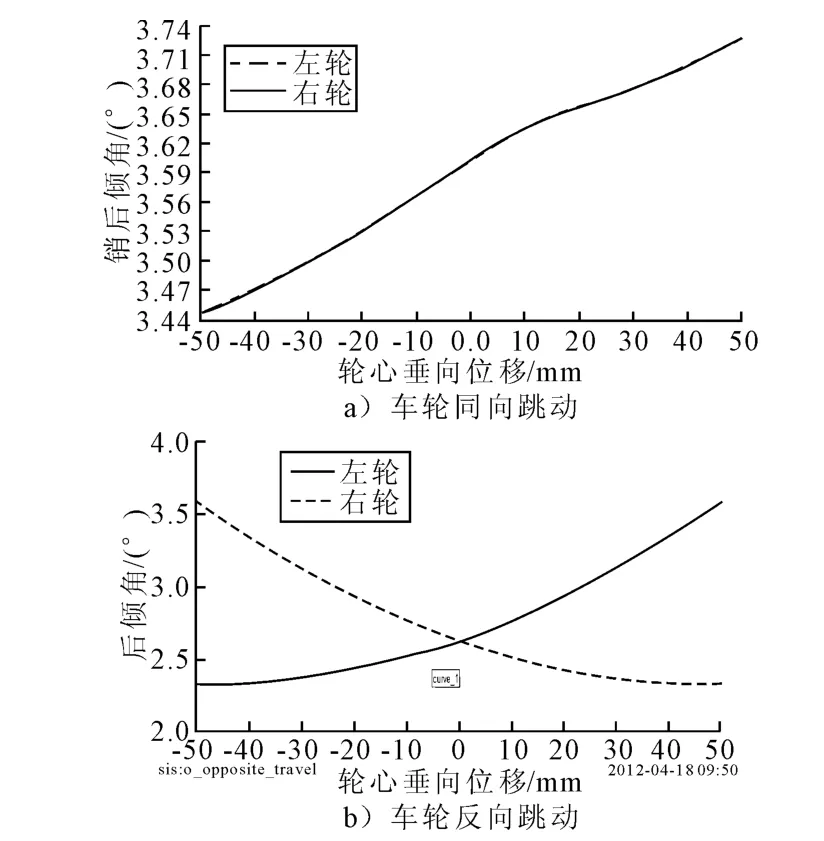

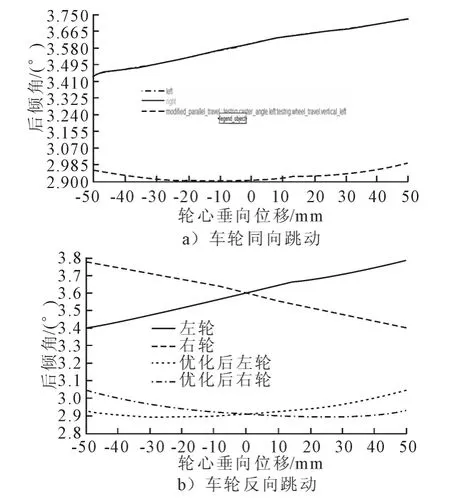

3)后倾角 后倾角过小将不能产生合适的稳定力矩,过大又会使驾驶员施加的力增大,一般认为合理的主销后倾角为2°~3°.由图5可知该双横臂悬架主销后倾角的变化范围在同向车轮跳动时为2.45°~3.72°;在车轮反向跳动时为2.30°~3.55°,角度均偏大,不符合要求.

图5 后倾角在两种工况下仿真曲线

3 双横臂前悬架优化设计

硬点坐标的变化会改变悬架中各个零件之间的相对位置,继而影响悬架的性能,故将对各硬点坐标进行反复的修改,再对修改后的模型进行仿真分析,以得出修改后各定位参数的变化范围和变化趋势,如不符合要求,则继续对硬点参数进行修改,再次进行分析.经反复修改后,从中选出使得定位参数最符合要求的一组硬点标.

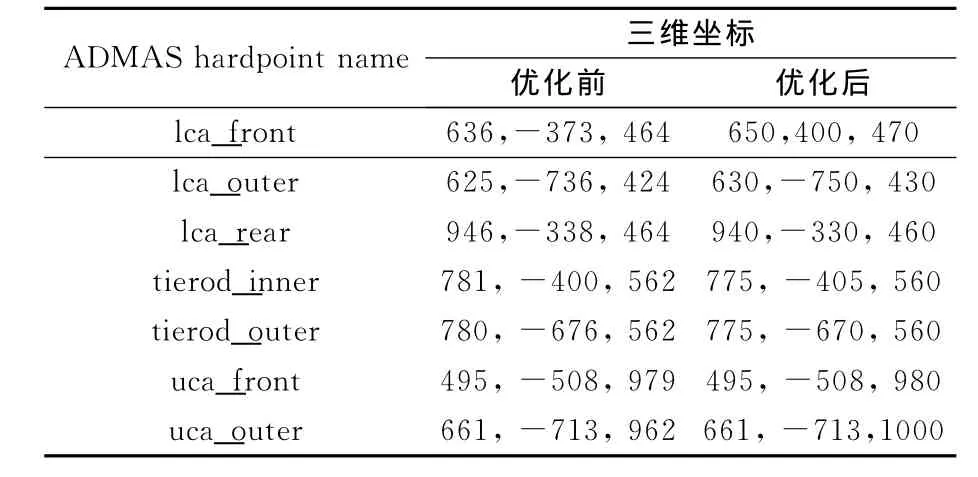

在ADAMS/Insight模块中,选取麦弗逊式悬架系统的9个关键点作为设计变量,对包括下控制臂前支点(lca_innr_fr),下控制臂外支点(lca_otr),转向横拉杆内支点(tierod_innr),转向横拉杆外支点(tierod_otr)等4个硬点的12个坐标值进行优化分析[7].优化前后双横臂悬架系统各主要硬点的空间坐标参数对比见表2.

表2 双横臂悬架硬点坐标优化前后对比

优化前后的定位参数变化总结对比如下.

1)外倾角优化结果对比 外倾角优化前后对比见图6.由图6可知,经优化后,在车轮同向跳动时,外倾角的变化范围由原来的-1.9°~1.1°变为现在的-0.55°~0°;在车轮反向跳动时,其变化范围由原来的-1.80°~1.1°变为了-0.55°~0°,均符合了要求,达到了优化的目的.

图6 外倾角优化前后对比曲线

2)前束角优化结果对比 前束角优化前后对比见图7.由图7可知,车轮同向跳动时,前束角变化范围由原来-2.25°~1.36°变为现在的更接近0°;车轮反向跳动时,前束角变化范围由原来的-2.3°~1.5°,变为现在的-1.6°~0.6°,符合设计要求,达到了优化的目的.

图7 前束角优化前后对比曲线

3)后倾角优化结果对比 后倾角优化前后对比见图8.由图8可知,经优化后,在车轮同向跳动工况下,后倾角的变化范围由原来的2.30°~3.55°变为2.9°~3.05°;在车轮反向跳动工况下,后倾角的变化范围由原来的3.4°~3.8°变为了现在的2.9°~3.05°,变化更为平缓,达到了优化的目的.

图8 后倾角优化前后对比曲线

4 结束语

本文运用ADAMS/Car模块对双横臂前悬架进行建模,模型正确建立后,对该悬架进行仿真分析,以得出车轮定位参数随车轮跳动时的变化范围和趋势,从而对该双横臂悬架的性能进行分析和评价,评价结束后,以优化悬架性能为目标,通过改变相应硬点坐标的数值,经多次仿真分析,找出使相应定位参数的变化范围和趋势最佳的一组硬点坐标数值,完成优化.优化结果表明,各个定位参数的变化范围更为合理,使得该悬架的性能得到了改善.需说明的是,本论文只进行了仿真分析,并没有对优化结果进行试验验证,在后续的研究中需结合试验做进一步优化.

[1]陈家瑞.汽车构造[M].下册.北京:人民交通出版社,2001.

[2]郑 凯,胡仁喜,陈鹿民.ADAMS2005机械设计高级应用实例[M].北京:机械工业出版社,2006.

[3]李 军.ADAMS实例教程[M].北京:北京理工大学出版社,2002.

[4]MOTOVAMA K,YAMANAKA T.A study of suspension design using optimization and DOE[D].Mechanical Dynamics,Ine.International ADAMS User Conference,2000.

[5]余志生.汽车理论.北京:机械工业出版社,2009.

[6]吴 镇,吴庆鸣,孙国正.运用虚拟样机技术对四连杆组合臂架变幅轨迹的仿真研究[J].武汉理工大学学报:交通科学与工程版,2004(2):226-228.

[7] HARGCRTT D,KOERNER S.ADAMS/Insight and Rapid Simulation Technology.The Power of Virtual Prototyping[C]∥ Mechanical DynamicsIne,2000.