超声波辅助提取葡萄酒泥中酒石酸的工艺优化

屈慧鸽,宋建强,张 明

(鲁东大学生命科学学院,山东 烟台 264025)

超声波辅助提取葡萄酒泥中酒石酸的工艺优化

屈慧鸽,宋建强,张 明

(鲁东大学生命科学学院,山东 烟台 264025)

为提高葡萄酒泥中酒石酸的提取量,对其提取工艺进行优化。在单因素试验的基础上,通过正交试验对酒石酸进行超声波辅助硫酸提取,并用SPSS 21软件进行统计分析。结果表明:超声波对硫酸提取起到一定的强化作用。超声时间对酒石酸浸提量的影响最大,其次是超声功率、浸提温度和浸提时间影响相对较小。最佳提取参数为料液比1∶3(g/mL)、硫酸溶液浓度0.06 mol/L、超声功率500 W、超声时间6 min、浸提温度75~80 ℃、浸提时间15~20 min。经验证,在该条件 下葡萄酒泥中的酒石酸浸提量达到74 g/kg(酒泥)以上。

超声波;酒石酸;酒泥;提取;优化

酒石酸(2,3-二羟基丁二酸)是一种二元羧酸,主要以钾盐的形式存在于多种植物和果实中,也有少量是以游离态存在,在低温时对水的溶解度降低,易生成不溶性的钙盐[1-2]。酒石酸可以作为食品添加剂,也可以作为制药行业的原料,作为抗氧化增效剂、缓凝剂,鞣制剂、螯合剂、药剂等,广泛应用于医药、食品、制革、纺织等工业[3-5]。目前酒石酸的生产主要采用微生物发酵法、化学合成法、生物酶法以及从葡萄酒酿造过程中产生的废弃物中提取等方法[6-9]。

葡萄酒泥,又称“酒脚”,是葡萄酒酿造过程中沉积于罐底的废弃物,约占葡萄酒产量的20%。酒泥中含有葡萄微粒、酒石酸晶体、微生物、蛋白质、酚类物质等,其中酒石酸含量占酒泥的10%~15%[10-13]。近年来,随着葡萄酒的生产和消费的增加,对酒泥的循环利用成为人们关注的热点,但多数以提取酚类物质研究居多,对酒石酸的提取报道相对较少[14-19]。我国关于从葡萄酒泥或酒渣中提取酒石酸也有少量报道[20-25],但关于超声波辅助硫酸提取工艺优化未见报道。

超声波作为一种天然产物活性成分分离提取的新技术、新方法,具有方便、高效等特点。因此,本实验以葡萄酒泥为原料,分别采用硫酸浸提法、超声波法、超声波辅助硫酸浸提法,在单因素试验基础上,通过正交设计,采用SPSS 21分析软件对浸提条件进行工艺优化,以期获得最优提取工艺参数,为提高酒石酸提取率及降低生产成本提供一定的参考。

1 材料与方法

1.1 材料与试剂

葡萄酒泥由本校葡萄酒中试车间提供,为蛇龙珠干红葡萄酒酿造副产物。

酒石酸(分析纯) 天津市广成化学试剂有限公司;氢氧化钠(分析纯) 天津市致远化学试剂有限公司;偏钒酸钠(分析纯) 阿拉丁试剂(上海)有限公司;冰乙酸(分析纯) 天津博迪化工股份有限公司;硫酸(分析纯) 莱阳经济技术开发区精细化工厂。

1.2 仪器与设备

CP214型电子天平 奥豪斯仪器(上海)有限公司;WFJ7200型分光光度计计 尤尼柯(上海)仪器有限公司;JY92-Ⅱ型超声波细胞粉碎机 宁波新艺超声设备有限公司;HH-S型恒温水浴锅 金坛市恒丰仪器厂;YHG-30×35型远红外快速干燥箱 上海跃进医疗器械厂。

1.3 方法

1.3.1 酒石酸提取工艺流程

葡萄酒泥→搅拌均匀→准确称取→加浸提液→提取→离心→上清液→加入碳酸钙→搅拌→生成酒石酸钙→沉降→过滤→滤渣→加盐酸→酸解→离心→上清液→脱色→浓缩→结晶→酒石酸晶体

操作要点:准确称取搅拌均匀的蛇龙珠葡萄酒泥,放入500 mL烧杯中,按照设计方案加入浸提液进行提取。以酒石酸浸提量作为评价指标,首先通过水提确定料液比,然后通过硫酸加热浸提法筛选硫酸溶液浓度、浸提温度和时间,同时通过超声波提取法筛选超声功率和时间,最后通过超声波辅助硫酸浸提法进行正交试验,先进行超声波提取,然后再进行加热酸浸,筛选最佳提取条件。

1.3.2 酒石酸溶液质量浓度的检测

采用偏钒酸钠比色法[26]。以分析纯的酒石酸溶液为标准溶液,配成不同质量浓度溶液,准确移取待测液1.00 mL于50 mL的具塞试管中,在待测液中分别移入体积分数为30%醋酸7.5 mL,质量分数1%的偏钒酸钠显色剂10 mL,盖上瓶塞摇匀,静置15 min,然后在500 nm波长处测定吸光度,根据酒石酸溶液的质量浓度与吸光度的数学关系,绘制标准曲线。最终得到标准曲线的方程为:y=0.120 8x-0.033 8,R2=0.997 5,标准曲线的拟合度良好,可以用于酒石酸质量浓度的测定。同理测定待测液,最后通过回归方程计算出待测液酒石酸质量浓度。

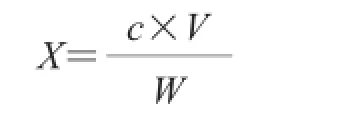

1.3.3 酒石酸浸提量的计算

提取结束后,离心、去残渣,得到上清液,测量上清液的体积,根据上述方法检测上清液的酒石酸质量浓度,用以下公式计算酒石酸浸提量。每组实验重复3 次,取其平均值。

式中:X为酒石酸浸提量/(g/kg);c为酒石酸质量浓度/(g/L);V为上清液的体积/L;W为蛇龙珠葡萄酒泥质量/g。

1.3.4 设计方案

1.3.4.1 单因素试验

准确称取蛇龙珠葡萄酒泥100 g,加入一定体积的浸提液,分别进行料液比、硫酸溶液浓度、浸提温度、浸提时间、超声时间、超声功率的筛选。

料液比筛选:分别按料液比1∶1、1∶2、1∶3和1∶4的比例加水浸提,固定参数分别为浸提时间20 min,浸提温度70 ℃。

硫酸溶液浓度筛选:根据上述试验确定的最佳料液比1∶3,硫酸溶液浓度分别为0、0.02、0.04、0.06、0.08 mol/L和0.10 mol/L,固定参数分别为浸提时间20 min,浸提温度70 ℃。

浸提温度筛选:根据上述试验确定的料液比1∶3和硫酸溶液浓度0.06 mol/L,温度分别设为60、70、80、90、100 ℃进行筛选,固定参数为浸提时间20 min。

浸提时间筛选:根据上述试验确定的料液比1∶3、硫酸溶液浓度0.06 mol/L和浸提温度70 ℃,浸提时间分别设为5、10、15、20、25 min。

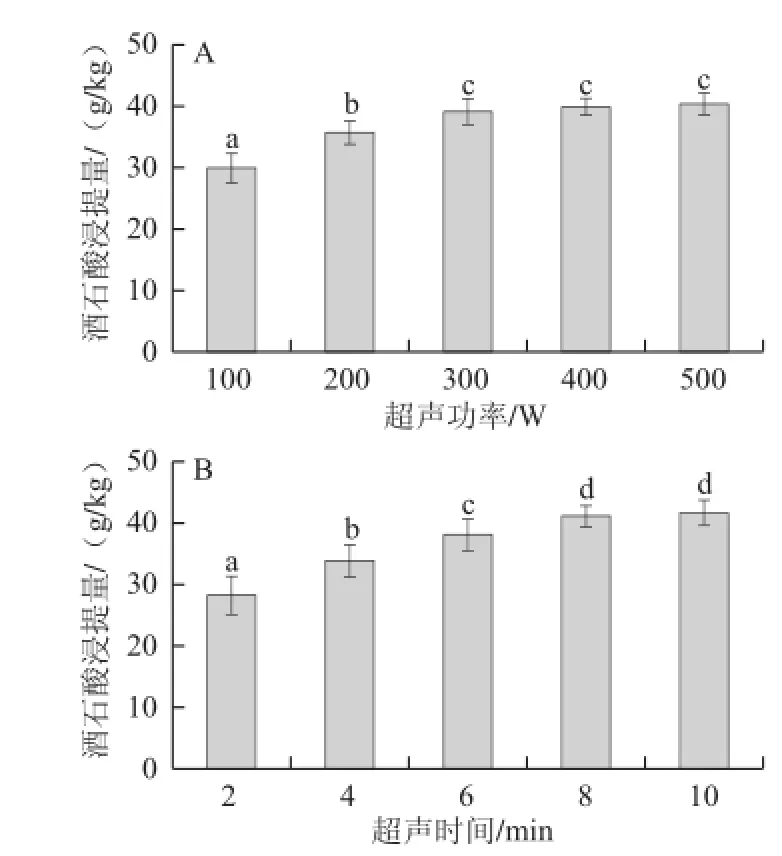

超声功率筛选:料液比为1∶3,超声时间固定为8 min,超声功率分别设为100、200、300、400、500 W。

超声时间筛选:料液比为1∶3,超声功率固定为300 W,超声时间分别设为2、4、6、8、10 min。

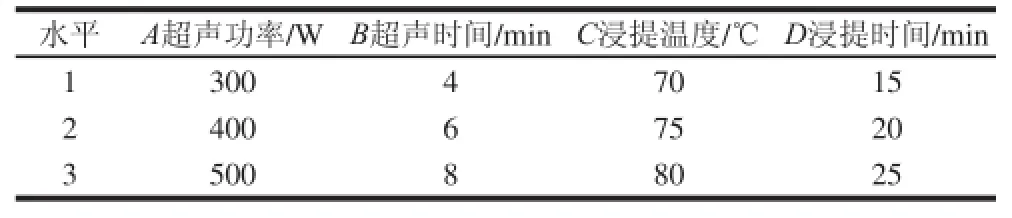

1.3.4.2 超声波辅助硫酸加热提取正交设计

在单因素试验的基础上,以超声功率、超声时间、浸提温度和浸提时间4 个因素设计正交试验,设计参数见表1,3 次重复,料液比固定为1∶3,硫酸溶液浓度固定为0.06 mol/L。

表1 正交试验L9(34)因素水平表Table1 Factors and levels used in L9(34) orthogonal array design

1.4 数据统计

使用SPSS 21软件进行实验结果的统计分析,分析实验数据的差异显著性,并通过该软件绘制单因素影响酒石酸提取的折线图以及进行正交试验的分析。单因素试验结果均采用Microsoft Office Excel 2007画图直观描述,用字母表示差异显著性分析结果。

2 结果与分析

2.1 单因素提取条件的筛选

2.1.1 料液比和硫酸溶液浓度的确定

图1 不同料液比(A)和硫酸溶液浓度(B)的酒石酸浸提量Fig.1 Effects of material-to-liquid ratio and sulfuric acid concentration on the extraction efficiency of tartaric acid

随着浸提液比例的增加,浸提液的酒石酸质量浓度逐渐降低,但收集的浸提液体积逐渐增加,因此酒石酸浸提量增加。统计分析结果显示不同料液比之间的酒石酸浸提量存在显著性差异(P<0.05)(图1A)。浸提液比例过小,提取的酒石酸质量浓度虽然高,但料液过于黏稠,过滤离心比较困难,而且浸提量较低;浸提液比例过大,虽然浸提量增加,但酒石酸的浓度太低,增加分离浓缩的困难。因此,在后续实验中料液比均为1∶3。

关于酒石酸的酸提取目前广泛应用的主要有盐酸和硫酸[10]。因为是从葡萄酒泥中提取,酒石酸多以酒石酸钙、酒石酸氢钾等酒石酸盐的形式出现[1],考虑到硫酸能够从这些酒石酸盐中争夺矿物离子形成沉淀,释放酒石酸,因此本实验采用不同浓度的硫酸溶液进行酸提取。由图1B可知,用硫酸溶液提取的酒石酸浸提量显著高于用水提取(硫酸溶液浓度为0 mol/L)。硫酸溶液浓度在0~0.06 mol/L之间,随着硫酸溶液浓度的增加,酒石酸浸提量增加,且存在显著性差异;硫酸溶液浓度超过0.06 mol/L时,3 个处理之间的酒石酸浸提量间无显著性差异。因此,在后续实验中,硫酸溶液浓度均采用0.06 mol/L。

2.1.2 浸提温度和浸提时间的筛选

由图2A可知,浸提温度对酒石酸的浸提量有显著影响。在60~80 ℃之间,随着温度的升高,酒石酸浸提量逐渐增加;但温度超过80 ℃,酒石酸浸提量有所下降,且温度过高,不仅浪费能源,操作也比较困难。由图2B可知,浸提时间对酒石酸浸提量具有显著影响(P<0.05)。当浸提时间为20 min时,酒石酸浸提量达到最大。在5~20 min之间,随着浸提时间的延长,酒石酸浸提量显著增加;浸提时间20 min和25 min之间没有显著性差异。

图2 不同浸提温度(A)和浸提时间(B)的酒石酸浸提量Fig.2 Effects of steeping temperature and time on the extraction efficiency of tartaric acid

2.1.3 超声提取条件的筛选

图3 不同超声功率(A)和超声时间(B)的酒石酸浸提量Fig.3 Effects of ultrasonic power and treatment time on the extraction efficiency of tartaric acid time

由图3A中可知,当超声功率小于300 W时,随着超声功率的增加,酒石酸浸提量逐渐增加,各处理间存在显著性差异;大于300 W的3 个处理之间无显著性差异。

由图3B可知,从2~8 min的4 个处理中,随着超声时间的延长,酒石酸浸提量增加,且差异显著,8 min和10 min的酒石酸浸提量差异不显著。

通过以上单因素分析发现,硫酸提取比水提取效果更佳,加热提取比常温提取酒石酸浸提量更高,超声提取比常温水提取更有利于酒石酸的溶出。因此,为获得最优化的提取工艺,拟采用超声辅助硫酸加热提取方法,并通过正交设计对工艺进行优化。

2.2 超声辅助硫酸加热提取酒石酸正交试验

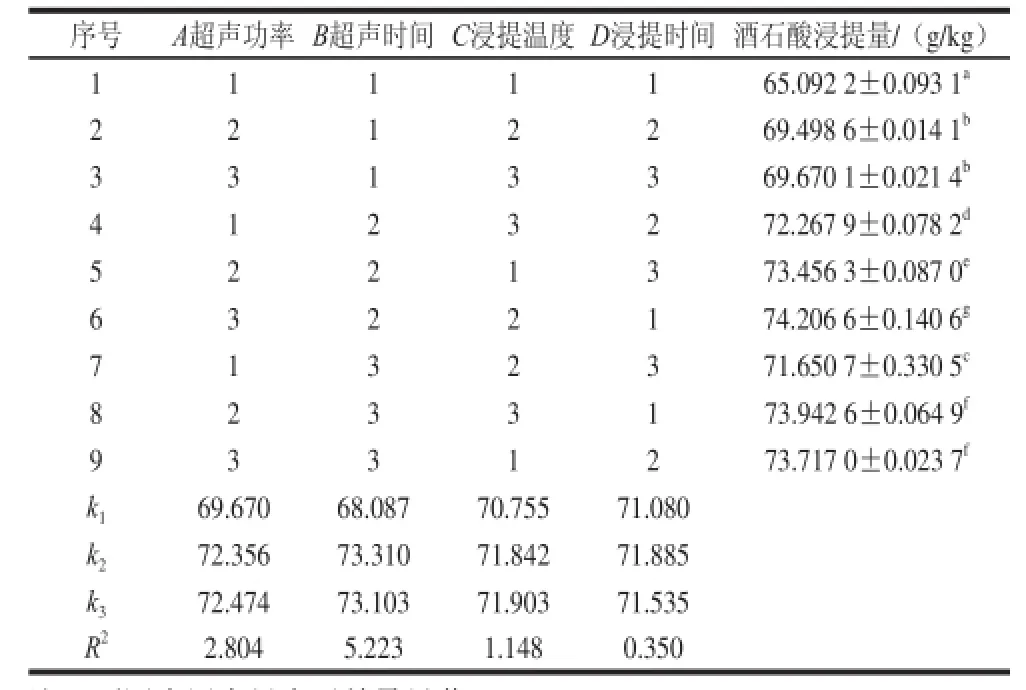

表2 超声辅助硫酸提取酒石酸的正交试验设计及结果Table2 Orthogonal array design with experimental results for ultrasound-assisted extraction of tartaric acid

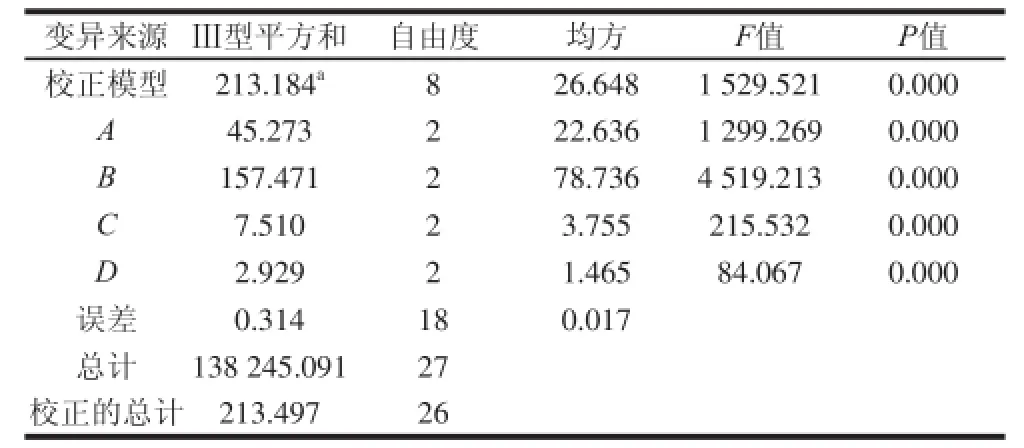

表3 超声辅助硫酸提取酒石酸的方差分析结果Table3 Analysis of variance for ultrasound-assisted extraction of tartaric acid

由表2可知,超声辅助硫酸加热提取比任何单一提取的酒石酸浸提量都高,说明超声波有利于酒石酸的溶出,对酒泥中酒石酸的提取有促进作用。酒石酸浸提量最低的是1号处理,即超声功率300 W、超声时间4 min、浸提温度70 ℃、浸提时间15 min、酒石酸浸提量为65.092 2 g/kg;浸提量最高的是6号处理,即超声功率500 W、超声时间6 min、浸提温度80 ℃、浸提时间15 min、酒石酸浸提量为74.206 6 g/kg。

不同处理间的酒石酸浸提量存在显著性差异,4 个因素的P值均为0.000,也就是说4 个因素对酒石酸浸提量均有极显著的影响,极差分析R值为B>A>C>D(表2);方差分析表中A、B、C、D的均方分别是22.636、78.736、3.755和1.465(表3),也就是说极差分析和方差分析都表明超声时间对酒石酸的浸提量影响最大,其次是超声功率、浸提温度,影响最小的是浸提时间。

2.3 超声辅助硫酸加热提取酒石酸工艺优化

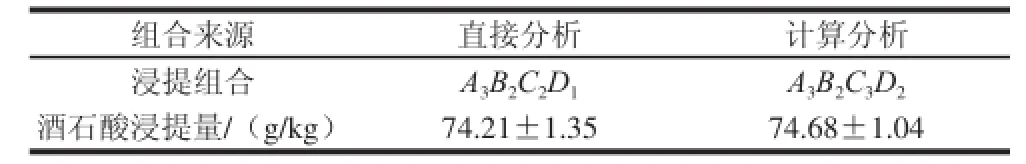

为了直观起见,以因素的水平作横坐标,酒石酸浸提量的平均值作纵坐标,画出因素与指标的趋势图(图4)。由图4计算分析后的最佳提取条件是A3B2C3D2,即超声功率500 W、超声时间6 min、浸提温度80 ℃、浸提时间20 min,与直接分析的最优提取条件A3B2C2D1(即6号处理)不一致,原因是正交组合简化试验处理,在正交试验L9(34)因素水平表中没有提取条件组合A3B2C3D2。

图4 酒石酸浸提量与因素水平关系图Fig.4 Correlation analysis between tartaric acid yield and factors or levels

2.4 超声辅助硫酸加热提取酒石酸优化条件验证

为确定最佳提取工艺条件,将2 种方法获得的最优提取条件组合同时进行验证实验,料液比1∶3、硫酸溶液浓度0.06 mol/L,结果见表4。

表4 超声波辅助硫酸提取酒石酸优化条件验证实验结果Table4 Validation of optimized conditions for ultrasound-assisted extraction of tartaric acid

由表4可知,在A3B2C3D2的工艺条件下,酒石酸浸提量74.68 g/kg略高于A3B2C2D1条件下的74.21 g/kg,但二者没有显著性差异(P>0.05)。

从提取条件看,2 种方法的超声波条件是一致的,但浸提温度和浸提时间不同。由前面的分析结果看,浸提温度和浸提时间虽然对酒石酸浸提量有显著影响,但相对超声功率和超声时间来说,影响较小。因此,这2 种方案都是最佳提取工艺条件,即浸提温度75~80 ℃,浸提时间15~20 min均可,这样的温度和时间范围在实际生产应用过程中也便于操作。

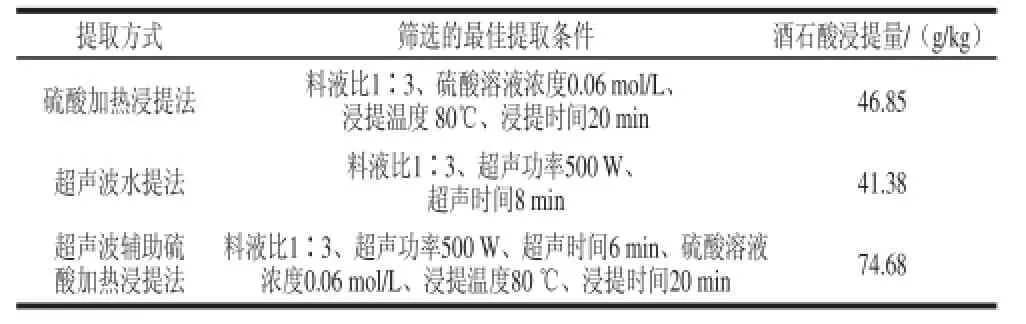

2.5 提取方式比较

由表5可知,超声波辅助硫酸加热浸提法的酒石酸浸提量最高,比硫酸加热浸提法高59.40%,比超声波水提法高80.47%,说明超声波技术能够加强硫酸加热浸提的效果,这可能是因为超声波产生的空化效应和机械作用破碎了酒泥中的颗粒,有利于酒石酸的溶出,并且加速酒石酸与酒石酸盐分子的运动,从而提高浸提液中酒石酸质量浓度,进而增加酒石酸浸提量。

表5 3 种提取方式的最佳提取参数及其酒石酸浸提量Table5 Comparison of optimal extraction parameters and tartaric acid yield of three extraction methods

3 结 论

通过工艺优化和验证实验,确定超声波辅助硫酸加热提取干红酒泥中酒石酸的最佳工艺为:料液比1∶3、硫酸溶液浓度0.06 mol/L、超声功率500 W、超声时间6 min、浸提温度75~80 ℃、浸提时间15~20 min,酒石酸浸提量可以达到74 g/kg以上。统计数据分析发现,超声时间对酒石酸浸提量影响最大,其次是超声功率,浸提温度和浸提时间影响较小。通过硫酸加热提取、超声提取及超声辅助硫酸加热提取3 种方式对比发现,超声对硫酸加热提取葡萄酒泥中的酒石酸起到一定的强化作用,能增加酒石酸的浸提量。

[1] 李华, 王华, 袁春龙, 等. 葡萄酒化学[M]. 北京: 科学出版社, 2005: 30-31.

[2] 张艳芳, 王明杰. 葡萄酒中酒石酸钙稳定性的探讨[J]. 中外葡萄与葡萄酒, 2001, 36(6): 48-50.

[3] 汤喜兰, 刘建勋, 李澎, 等. 酒石酸对原代心肌细胞缺氧复氧损伤的保护作用[J]. 中药药理与临床, 2013(3): 22-25.

[4] 颜杰, 叶文静, 彭传丰, 等. 酒石酸与铁络合物合成与应用[J]. 中国食品添加剂, 2012(3): 66-69.

[5] 石振东. 酒石酸盐作活性染料促染剂的研究[J]. 纺织学报, 2010, 31(10): 82-86.

[6] 张建国. 棒状杆菌固定化细胞生产L(+)-酒石酸[J]. 生物工程学报, 2000(2): 188-192.

[7] 颜杰, 王秀丽, 彭传丰, 等. 内消旋酒石酸的合成[J]. 广州化工, 39(4): 78-80.

[8] 林涛, 余立新. 双极性膜电渗析技术在酒石酸生产中的应用研究[J].化学工程, 2002(3): 58-61.

[9] 楼锦芳, 张建国. 酶法合成L(+)-酒石酸的研究进展[J]. 食品科技, 2006, 31(11): 162-164.

[10] DEVESA R R, VECIMOA X, VARELA-ALENDEA J L, et al. Valorization of winery waste vs. the costs of not recycling[J]. Waste Management, 2011, 31(11): 2327-2335.

[11] PEREZ-SERRADILLA J A, LUQUE-CASTRO M D. Role of lees in wine production: a review[J]. Food Chemistry, 2008, 111(2): 447-456.

[12] NERANTZIS E T, TATARIDIS P. Integrated enology-utilization of winery by-products into high added value products[J]. Journal of Food Science and Technology, 2006, 43(3): 1-12.

[13] SALGADO J M, RODRIGUEZ N, CORTES S, et al. Improving down-stream processes to recover tartaric acid, tartrate and nutrients from vinasses and formulation of inexpensive fermentative broths for xylitol production[J]. Journal of the Science of Food and Agriculture, 2010, 90(13): 2168-2177.

[14] BAUTISTA R, FERNANDEZ E, FALQUE E. Effect of the contact with fermentation-lees or commercial-lees on the volatile composition of white wines[J]. European Food Research Technology, 2007, 224(4): 405-413.

[15] BUENO J E, PEINADO R A, MEDINA M, et al. Effect of a short contact time with lees on volatile composition of Airen an Macabeo wines[J]. Biotechnology Letters, 2006, 28: 1007-1011.

[16] YANG Tao, WU Di, ZHANG Qingan, et al. Ultrasound-assisted extraction of phenolics from wine lees: modeling, optimization and stability of extracts during storage[J]. Ultrasonics Sonochemistry, 2014, 21(2): 706-715.

[17] ALESSANDRO A, CASAZZAA B A, STEFANO M, et al. Extraction of phenolics from Vitis vinifera wastes using non-conventional techniques[J]. Journal of Food Engineering, 2010, 100(1): 50-55.

[18] SHIRSATHA S R, SONAWANEA S H, GOGATEB P R. Intensification of extraction of natural products using ultrasonic irradiations: a review of current status[J]. Engineering and Processing, 2012, 53(3): 10-23.

[19] MARCHITANA N, COJOCARUB C, MEREUTA A, et al. Modeling and optimization of tartaric acid reactive extraction from aqueous solutions: a comparison between response surface methodology and artificial neural network[J]. Separation and Purification Technology, 2010, 75(3): 273-285.

[20] 米思, 李华, 刘晶. 响应面法优化毛葡萄酒泥中L(+)-酒石酸提取工艺[J]. 食品科学, 2012, 33(8): 49-53.

[21] 秦玉楠. 利用葡萄皮渣提取酒石酸[J]. 酿酒科技, 1995(6): 58-59.

[22] 韦公远. 葡萄酒酿造副产物的开发利用[J]. 中国酿造, 2005, 24(4): 145-146.

[23] 张斌, 张福庆, 郑鹤龄. 红葡萄酒“酒脚”的综合开发利用[J]. 中外葡萄与葡萄酒, 2005, 40(4): 48.

[24] 郑鹤龄, 张斌, 潘洁, 等. 葡萄酒泥农业应用效果研究[J]. 天津农业科学, 2006, 12(3): 47-48.

[25] 吉宏武. 葡萄酒厂下脚料的综合开发利用途径[J]. 食品研究与开发, 2000, 21(1): 29-31.

[26] 庞玉珍, 齐风兰. 比色法测定葡萄酒中酒石酸的条件试验[J]. 天津轻工业学院学报, 1991, 11(1): 74-78.

Optimization of Ultrasound-Assisted Extraction of Tartaric Acid from Wine Lees

QU Hui-ge, SONG Jian-qiang, ZHANG Ming

(School of Life Science, Ludong University, Yantai 264025, China)

The ultrasound-assisted extraction of tartaric acid from wine lees using sulfuric acid as the extraction solvent was optimized by single factor and orthogonal array designs to obtain higher tartaric acid yield. Analysis of the experimental data was carried out using SPSS 21 software. The results showed that ultrasound enhanced the extraction of tartaric acid with sulfuric acid. The ultrasonic treatment time had the greatest impact on tartaric acid yield, followed in decreasing order by ultrasonic power, extraction temperature and extraction time. The optimal extraction parameters were determined as 1:3, 0.06 mol/L, 500 W, 6 min, 75-80 ℃, and 15-20 min formaterial-to-liquid ratio, sulfuric acid concentration, ultrasonic treatment power, ultrasonic treatment time, extraction temperature, and extraction duration, respectively. Experiments carried out under these optimal conditions led to an extraction yield of 74 g/kg .

ultrasound; tartaric acid; lees; extraction; optimization

TS261.9

A

1002-6630(2014)20-0083-05

10.7506/spkx1002-6630-201420017

2014-02-08

鲁东大学葡萄酒学院建设发展基金项目(2012HX027);张裕集团有限公司横向基金项目(2012HX020)

屈慧鸽(1968—),女,副教授,硕士,研究方向为葡萄与葡萄酒工程。E-mail:qhge@163.com