内衬双金属复合管紧密度测量及影响因素

谢 勇,曹 胜,杨专钊,吴金辉

(1.中国石油集团石油管工程技术研究院,西安 710077;2.中石化股份公司管道储运分公司,江苏 徐州221008)

0 前 言

双金属内衬复合管塑性复合成型技术是利用金属管材的弹塑性能来实现内管与外管之间紧密结合的工艺。目前主要有液压法、爆燃法、旋压法等,其中液压成型复合因胀合力均匀,且大小容易控制,比其它方法更易实现。

紧密度是衡量双金属内衬复合管复合质量的重要指标。国内油气输送用双金属复合管制造标准一般采用API SPEC 5LD标准,其关于紧密度值的测定方法,要求由购方和制造商协商制定,同时还推荐了一种残余接触应力的测量方法。用该方法实际测量时,需贴应变片,使用动态应变仪,不适合工业化批量生产时的质量检验;另外,采用该方法测量时要切开外层基管钢管,这样会导致内衬管的弹性减小甚至消失,使测量的应变值存在误差。标准中关于紧密度值的评判缺乏理论依据,往往导致相似工况下不同的设计单位,紧密度要求差异也较大。因此,如果能找出一种直接表征双金属复合管紧密度值的试验方法,且简单实用、重复性好,分析影响紧密度值的因素,具有非常现实的意义。

1 残余接触应力与残余接触压力的关系

API SPEC 5LD推荐的紧密度测量方法为,从衬里复合钢管上切取一小段环形试验钢管,将2~4片双轴应变片贴于环形试验管段合金层内表面,用锯切基体钢管的方法取出耐腐蚀合金层。测量取出耐腐蚀合金层前后的环向和轴向应力变化。通过式(1)计算得到残余接触应力—紧密度值。

根据规定,圆周方向(环向)的接触应力为

式中:σy—环向接触应力,MPa;

Ei—内层管材料的弹性模量,MPa;

νi—耐腐蚀合金层或内层管材料的泊松比;

εy—环向应变;

εx—轴向应变;

η—应变片数量。

复合管在液压成型过程中,采用两端开式的自紧式密封结构,内外管的轴向力很小,故管子受力状态可忽略轴向力的影响,按平面应力分析,轴向应变εx近似为0。取所有周向应变的平均值则

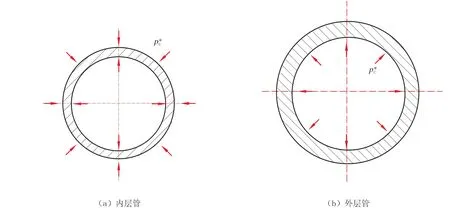

复合管成型过程中复合原理为:对复合管内层管内壁表面施加均匀液压力pi,内层管首先处于弹性变形阶段。随着压力pi的升高,内层管进入全面屈服状态。随着内压力的继续增加,内层管与外层管贴合,并产生接触压力pc。当管内压力pi卸除后,外层管的弹性回复大于内层管的弹性回复,内外管之间存在残余接触压力pc*,使内外管紧密贴合,成型为双金属复合管。复合管复合成型后内外层接触面的受力情况如图1所示。

图1 复合管成型后内外层管受力状态

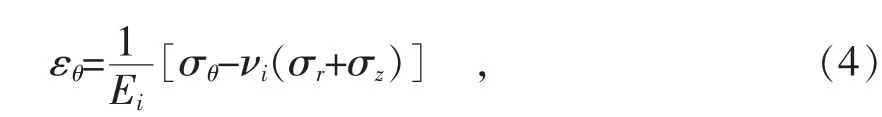

内层管可简化仅受外压pc*作用时的钢管壳体,假设钢管壳体内表面任意测试点处的环向应力为σθ,轴向应力为σz,径向应力为σr,则[3]

其中k=do/di。

di,d0—内层管内、外直径,mm;

根据广义胡克定律,钢管壳体内表面测试点的环向应变εθ,轴向应变εz,则

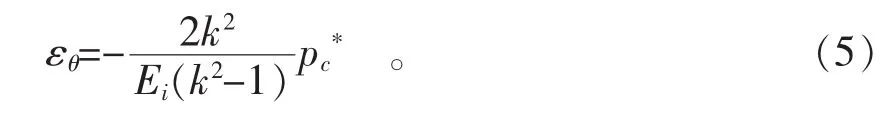

由(3)和(4)式得

式(6)中的 “-”表示受力方向为压应力。

由式(6)可得,残余接触应力与残余接触压力的正相关关系。评价复合管的紧密度,可以转化为测量复合管内外层管间的残余接触压力pc*。

2 残余接触压力的测量

由于残余接触压力及复合管内部相互应力的作用,内外层钢管紧密贴合。如果要使内外层管发生相对滑动,需克服两物体接触面间的滑动摩擦力f。而滑动摩擦力的大小,就与滑动摩擦系数μ及两物体间的相互挤压力F有关。复合管液压成型后内外层钢管的受力情况见图1。假设内外层钢管接触面之间的残余接触压力均匀一致,那么

式中:S—两物体间的接触面积。

如图2所示,取一段复合管管环试样,施加推脱力 Fo, 管环 L 段相对接触面积 S=πdo(H1-H2)。由于内外层钢管存在动摩擦力f,发生相对滑动所需的推脱力

由(8)式得,

图2 复合管紧密度管环试样结构

由于油气输送用双金属复合管,一般外层为碳钢管,内层为耐腐蚀合金钢管,内外层间的滑动摩擦系数为常数。因此由式(6)和式(9)可知,评价紧密度可以转化为测量内外层发生相对移动所需要的轴向推脱力Fo*上来。

推脱力Fo*可在拉力试验机上测得,拉力试验机在各复合管生产厂家是必不可少的试验设备。

3 紧密度影响因素

3.1 复合管液压成型压力影响

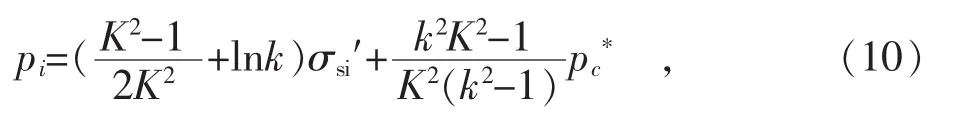

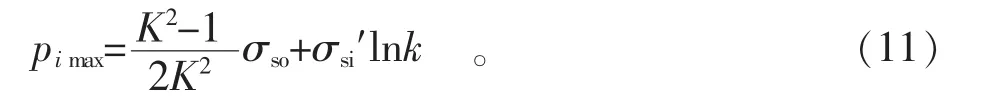

通过复合管的液压成型原理,可以得到液压成型压力与残余接触压力的关系式为[4]

其中K=Do/Di。

式中:σso—外层管材料的屈服强度应力,MPa;

σsi′—内层管材料的应变强化应力,MPa;

Di,Do—外层管内、外直径,mm。

通过以上理论计算可知,残余接触压力与液压成型压力正相关,但由于内外层钢管的的材料性能关系,残余接触压力存在最大值。

3.2 温度影响

油气输送用内衬复合管在管线施工时,为防止碳钢腐蚀后对管线的安全使用造成不利影响,还需要对钢管进行三层PE防腐,保护钢管外壁。3PE防腐工艺中钢管涂敷温度一般为195~230℃。下面以内衬不锈钢复合钢管为试验管,模拟防腐生产工艺,将其在炉内加热到250℃,保温15 min后空冷。加热前后各取2个试样进行紧密度试验,分析残余接触压力的变化情况。紧密度试样结构见图2。残余接触压力的计算方法见式(9)。复合管内层管材质为316L奥氏体不锈钢,外层管材质为X65低碳合金钢,试验管相关性能见表1,加热前后复合管的残余接触压力变化见表2。

由表2可知,经过炉内250℃高温保温15 min,自然空冷后,该复合管的残余接触压力降低了78%,这是由于内层管的热膨胀系数是外层管的1.5倍。当对内外层加温时,内外层之间的接触压力随着温度的增加而增大。由于内层管的屈服强度小于外层管的屈服强度,当温度增加到极限温度T0时,接触压力达到内层管的反向屈服强度,内层管开始反向屈服。随着温度的继续增加,接触压力保持在发生反向屈服时的最大值上,内层管将随温度的增加不断产生塑性流动。当温度增加停止,并开始回复时,接触压力从反向屈服时的最大值迅速减小,有可能最终残余接触压力为零,此时内外层管也有松脱的可能。

图3为试验测得的某内层管为不锈钢,外层为碳钢的复合管残余接触压力与加热温度的关系。当加热温度超过反向屈服温度T0后,随着温度的升高后冷却,其残余接触压力逐渐降低。当温度升高到一定状态时,内外层分层松脱[5]。

表1 试验管内、外层管的力学性能

表2 加热前后复合管残余接触压力比较

图3 残余接触压力随加热温的度变化趋势

通过以上分析可知,对外层管的3PE防腐,需考虑热加载对复合管的残余接触压力影响。

3.3 管线现场承压试验

由于涂层加热,复合管的残余接触压力会有显著的降低。复合管现场对焊安装后,管线系统投入运行前,要进行现场承压试验。试压压力将增加内外层管间的残余接触压力,使其得到全部或部分回复。图4为试验测得的某复合管液压成型、涂敷加热、现场压力试验各个加载环境条件的内层管推出力变化情况。

图4 不同加载环境条件下内衬管推出力变化情况

4 结 论

(1)通过残余接触应力、残余接触压力和轴向推脱力关系的理论计算,API SPEC 5LD推荐的测量残余接触应力,可以转化为测量复合管内外层间发生相对滑动所需的轴向推脱力方法,以此评价复合管的紧密度。该方法简单、经济、效率高,适合批量生产中的紧密度检验。

(2)紧密度的大小受复合管成型液压压力、后续涂敷温度和现场试压压力的影响。

[1]API SPEC 5LD—2009,內覆或衬里耐腐蚀合金复合管规范[S].

[2]王学生,王亚辉,李培宁,等.不锈钢复合管液压胀接装置[J].机械工程师,2001(02):10-11,13.

[3]徐芝纶.弹性力学(上册)[M].第 4 版.北京:高等教育出版社,2006.

[4]王学生,李培宁,王如竹,等.双金属复合管液压成形压力的计算[J].机械强度,2002,24(03):439-442.

[5]陈海云,曹志锡.热载荷对双金属复合管残余接触压力的影响[J].塑性工程学报,2007,14(02):86-89.

[6]任学平.金属塑性成形力学原理[M].北京:冶金工业出版社,2008.

[7]陈海云.双金属复合管塑性成型力学分析及其装置的研究[D].杭州:浙江工业大学,2006.

[8]裴中涛,李剑敏,闻步正.双金属复合管的弹塑性分析及有限元模拟[J].化工机械,2011,38(06):749-752.

[9]王学生,王亚辉,李培宁,等.液压胀合复合管的应力应变分析[J].郑州工业大学学报,2001,22(01):33-35.

[10]杜清松,曾德智,杨斌,等.双金属复合管塑性成型有限元模拟[J].天然气工业,2008,28(09):64-66.