高强度油气输送管道三通验证试验研究

刘迎来,吴 宏,井懿平,郭志梅

(1.中国石油集团石油管工程技术研究院,西安 710065;2.中国石油天然气集团公司管道建设项目经理部,北京100101)

0 前 言

X70和X80高强度管线钢在西气东输、川气东送和西气东输二线等多条管道工程的大量推广和应用,加速了管道系统内站场、阀室配套用DN1 000和DN1 200等大直径系列三通管件产品的研究开发和应用进程,特别是三通的选材和热挤压制造技术潜能的充分发挥,使得适用于10~12 MPa的Te485和Te555强度级别的壁厚44~52mm三通产品被相继成功开发出来,使困扰西气东输一线、二线等国家重点长输管道工程建设的瓶颈问题被成功化解,确保了工程建设的急需,也使得国内大直径三通制造技术走在了国际管件制造行业前列。目前,我国已进入又一个长输管道建设的新高峰阶段,西气东输三线已开始建设,四线的规划设计已初步完成,六线的初步规划已开始酝酿,更大直径、超高压输送问题陆续摆在管道工程建设人员的面前,大直径更高输送压力管道用三通的开发问题再次成为工程的热点问题。

高强度三通的制造实际上是对金属材料进行热塑性加工的过程,通常需将原材料加热到Ac3点以上,进行成型加工,并最终通过淬火加回火的热处理过程获得与干线钢管相匹配的强韧性[1-3]。另外,为了满足输气管道密封性的要求,用于油气管道工程用的三通管件需通过焊接的方式与管道相连接,因此,管道工程用三通材料必须具有良好的野外施焊性能。对于高强度三通产品,材料淬透性和焊接性控制是一对十分难解决的矛盾。从热处理角度讲,高强度要求钢中必须有足够的强淬透性合金元素;从满足野外焊接需要来讲,材料的碳当量又必须进行限定,其合金元素的含量不能太高。鉴于此,三通设计方法的选择对于如何科学、合理的解决这一矛盾十分关键。

据文献知,国内外管件标准规定的三通设计方法有两种,可供设计人员自由选用,即公式计算方法和试验验证设计方法。采用公式计算法设计的结果十分保守[4-5],如在X80钢级φ1 219mm输气管道的四类地区,DN1 000mm×1 000mm×1 000mm Te485 10 MPa三通的计算最小壁厚为62mm,DN1 200mm×1 200mm×1 200mm Te555三通计算壁厚78mm,显然,在当前工艺技术条件下,几乎不具备生产的可能性。验证试验方法,即要求连接到管道系统的三通,其承压能力不小于与所连接钢管的承压能力[6-7],但由于多种原因,国内目前所拥有的高强度大直径三通设计验证试验数据十分匮乏,不足以支持三通设计人员利用其进行三通设计。这也是当前设计人员都了解公式计算设计方法与三通实际承载偏差很大,设计结果十分保守的缘由所在。因为一方面三通热加工技术难度很大,而另一方面,设计人员又不能采用试验验证方法进行三通设计。据近几年来管道工程用φ1 219mm 12 MPa X80系列钢管水压爆破试验结果统计,其实物极限承压能力基本分布在18~30 MPa范围内,不大于设计工作压力的2.5倍。基于此,进行高强度三通设计技术研究,获取足量的三通设计验证试验结果,为设计人员提供三通设计技术支撑依据,对于摆脱当前三通设计和生产困境问题具有十分重要的意义。

1 试验方法及结果

1.1 试验方法

基于φ1 219mm 12 MPa X80管道工程用钢管规格尺寸,结合热挤压三通成型工艺特点,选用厚度为300mm的同炉坯件,利用TMCP工艺轧制成表1所要求的5种壁厚规格的钢板[8]。并依照表1要求选用不同壁厚的钢板与预定规格的三通进行组对,每张钢板下2件三通的毛坯料,采用热拔制工艺将其分别加工成DN1 200mm×1 200mm×700mm, DN1 200mm×1 200mm×800mm, DN 1 200mm×1 200mm×900mm,DN1 200mm×1 200mm×1 000mm 规格系列的三通各2件,DN1 200mm×1 200mm×1 200mm的三通共6件。

最后对三通件在 AC3+(10~20)℃进行淬火,在600℃进行回火热处理。再从同规格2件三通中随机抽取1件进行实物力学性能评价,另外1件用于进行三通设计验证试验。

表1 试验用原材料及对应三通样件

为了确保用于进行力学性能综合评价三通样件和验证试验三通样件的可靠性,同规格2件三通除原材料取之于同一钢板外,相同规格三通的热成型、淬火及回火热处理的每个热加工过程,均分别按照1炉同时加工2件的方式进行。

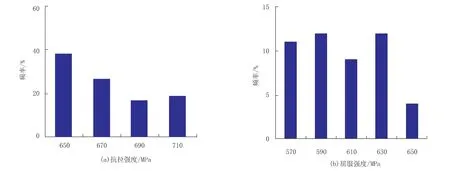

1.2 三通拉伸性能试验

在抽取的13件三通上,分别从各个三通的支管、肩部、主管本体及焊接接头处,以三通壁厚中心部位为试样中心线,取直径为12.7mm的圆棒状母材横向拉伸试样,按照ASTM A370标准,在UH-F500KNI拉升试验机上进行拉伸试验。检测结果其抗拉强度分布在635~705 MPa之间,屈服强度分布在555~640 MPa之间,其强度分布统计结果如图1所示,显然三通的强度指标均可满足Te555三通的要求[2]。

图1 三通母材抗拉强度抗拉强度和屈服强度检测数值分布频率

1.3 三通验证试验

1.3.1 三通爆破结构件选取及结构件组装

图2 三通爆破结构件示意图及实物形貌

为了确保验证试验能够测得三通的极限承载能力即爆破压力,试验要求其试验结构件的爆破点必须在三通上。因此,在进行爆破结构件焊接组装时,规定每个爆破结构组件中直管短节L1、L2、L3的材料强度级别与三通相同,也为X80钢;短节的长度应大于等于其公称直径,且不小于1 m;壁厚大于或至少等于三通主管壁厚;管帽(封头)强度级别X80,且与相连接管等厚。将各个组件焊接成一个密闭的三通爆破结构件,如图2所示。

1.3.2 三通极限承压能力测试

将爆破结构件水平放置到爆破试验坑内,在直管段L1和L3上分别开一个直径6mm的竖通孔,其中一个安装注水接头,一个安装排气接头。在HYDROSEYS钢管实物水压试验系统上,联接好水压试验管路,在常温下,向结构件内连续注水,排干净结构件内空气后,检查结构件密封性完好后,持续注水升压,当水压指示达到结构屈服压力计算值时,保压20 min左右,再重新持续注水升压,直至三通爆破失稳,记录其爆破时的压力,即为三通的极限承压能力。

依照上述要求,先后完成了13件Te555强度级三通的极限承压能力测试试验,测量结果见表2。其中在36mm厚DN1 200mm×1 200mm×700mm 和DN1 200mm×1 200mm×800mm三通试验中,因爆破结构件环焊缝发生早期失稳泄漏而使得试验失败,未能测得这2件三通的真实极限承载压力。

表2 Te555强度级三通极限承压能力测量结果

从三通爆破验证试验结果可以得出三个结论:

首先,在本试验条件下,三通的极限承载能力随主管壁厚的增加呈增加的趋势。当选用三通毛坯钢板壁厚位于30~46mm区间时,壁厚对承压能力的贡献非常显著,三通极限承载压力值随壁厚的增加而快速递增;当选用钢板壁厚接近50mm时,其壁厚增量对三通极限承载压力的贡献趋于减小;其次,当制造三通的钢板壁厚大于等于36mm时,规格为DN1 200mm×1 200mm×700~1 000mm三通管道的爆破试验压力不会小于33 MPa;当制造三通的钢板壁厚大于等于44mm时, DN1 200mm×1 200mm×700~1 000mm 三通的爆破试验压力不小于40 MPa; 第三,正常爆破试验三通的实测压力均高于已知的φ1 219mm 12 MPa X80系列钢管水压爆破试验极限承载能力,在壁厚大于40mm时,其极限承压能力不小于管道设计工作压力的3.5倍。Te555强度级三通极限承压能力与三通制造所选用钢板壁厚的关系如图3所示。

图3 Te555强度三通极限承压能力与三通制造所选用钢板壁厚的关系

三通的极限承压能力主要与三通自身结构和材料强度有关,在三通结构尺寸一定的条件下,其极限承压能力与材料强度成正比[6-7]。组织决定材料的性能[9-10],三通生产选用材料为超低碳微合金钢,正常情况下,三通的组织主要为粒状贝氏体+多边铁素体+少量MA组元的回火态组织,但随着板厚的增加,由于原材料的淬透性有限,在现有热加工条件下,淬火后三通基体内粒状贝氏体和MA组元大大减少,多边形铁素体不仅数量增加,壁厚心部晶粒显著粗化,使得其强韧性恶化,导致三通承压能力不升反而下降。

1.3.3 三通爆破断口分析

三通爆破口大体可分为三类,第一类,起裂点位于三通主管外壁表层,呈放射状,由外向内扩展,断口有明显的分层现象。裂纹平行于三通主管轴向,其断口特征与钢管水压试验断口基本相同。这类三通在-30℃条件下母材的夏比冲击能量较高,实测值均在200 J以上。这类端口的三通大多壁厚相对较薄,在壁厚40mm及以下尺寸的三通爆破件上较为多见;第二类,起裂点多位于三通主管与支管过渡的危险截面处的外表面,此类断口的放射状花纹非常粗糙,在扫描电镜下呈解理形貌。50mm和52mm壁厚的三通断口全为脆性;第三类,属于异常早期失稳,起裂点均位于环焊内焊道未焊透缺陷处,其附近表面局部有明显的塑性变形现象,断口也较为粗糙,如图4~图6所示。

图4 44mm厚DN1 200mm×1 200mm×900mm三通爆破试验结果

图5 52mm厚 DN1 200mm×1 200mm×1 200mm三通爆破试验结果

图6 36mm厚DN1 200mm×1 200mm×700mm三通爆破试验结果

从宏观形貌上看,三通爆破前其本体有较为明显的局部塑性形变现象存在,但由于所选择的试验三通的壁厚均较大,一方面使得三通结构件对原材料冶金偏析及缺陷敏感性增强;另一方面,尽管其母材低温韧性检测值均满足标准要求,但由于随着壁厚增加,尺寸效应更为突显,使三通的应力应变状态由平面应力向平面应变转变,脆性倾向大增,易发生脆性开裂[11],这是我们看到三通断口大部分为脆性解理状的原因所在。

2 结 论

(1)大厚壁三通在高的应力下,其失稳后爆破断口均为脆性断口。

(2)对于设计工作压力为12 MPa的Te555 DN1 200系列三通,按照以下要求选择三通毛坯板厚度,可确保其极限承载能力不小于40 MPa,即 DN1 200mm×1 200mm×900mm及以下尺寸的三通可选用40mm厚的钢板; DN1 200mm×1 200mm×1 000mm尺寸的Te555三通选可用44mm厚的钢板;生产DN1 200mm×1 200mm×1 200mm尺寸的三通可选用52mm厚的钢板。

(3)采用本验证试验方案生产的TE555三通,其极限承载能力不小于管道设计工作压力的3.5倍,具有很高的风险控制裕量。

3 应用情况反馈

基于上述研究成果,起草Q/SY GJX 119—2012“西三线DN1200三通补充技术条件”,补充完善了Q/SY GJX 106—2010《油气输送管道用DN400mm及以上管件通用技术条件》,且标准直接在西气东输三线管道工程等项目得到应用。

[1]刘迎来,李平全.西气东输管道工程用高强度感应加热弯管的选材研究[J].石油工程建设,2005,31(02):52-55.

[2]牛靖,刘迎来,齐丽华,等.奥氏体化温度对X80管线钢组织和力学性能的影响[J].材料热处理学报,2010,31(05):96-100.

[3]张小立,冯强,刘迎来,等.二次加热对高钢级管线钢韧性及组织的影响[J].材料热处理学报,2008,29(06):96-100.

[4]岳进才.压力管道技术[M].第 2 版.北京:中国石化出版社,2005:148-154.

[5]江南,甄亮.大型厚壁等径焊接三通应力测试与爆破试验研究[J].工程力学,2007,124(06):3-5.

[6]ISO 15590-1:2009,Petroleum and Natural Gas Industries-Induction Bends,Fittings and Flanges for Pipeline Transportation Systems-Part 2:Fittings[S].

[7]MSS SP-75—1998,Specification for High Test Wrought Butt Welding Fittings[S].

[8]刘迎来,吴宏,齐丽华,等.大口径高强度油气输送管道用热拔制三通壁厚计算方法[P].中国 20121024 3066.4.20140129

[9]郭峰,李志.断裂韧度与钢组织性能的关系[J].失效分析与预防,2007,2(04):59-64.

[10]刘增沛.热处理工艺学[M].北京:科学普及出版社,1984:142-146

[11]王元清,胡宗文,石永久,等.基于断裂韧性的钢厚板防脆断性能研究(II)—选材方法[J].低温建筑技术,2011,2(152):1-4.