管壳式换热器强化传热进展

张轮亭,邱丽灿,王 臣

(中海油能源发展股份有限公司工程技术分公司, 天津 塘沽 300452)

管壳式换热器强化传热进展

张轮亭,邱丽灿,王 臣

(中海油能源发展股份有限公司工程技术分公司, 天津 塘沽 300452)

管壳式换热器在石油化工领域应用广泛,其强化传热技术的研究受到普遍关注。主要介绍了近年来国内与国外高效节能管壳式换热器强化传热技术研究的进展情况,分别从管侧、壳侧和整体结构改进三方面分析了管壳式换热器的强化传热效果及特点,最后提出了强化传热的发展方向。

管壳式换热器;结构改进;强化传热;发展方向

管壳式换热器具有一系列优点,例如应用广泛、结构简单、成本低、易于清洗等,因此在石化、炼油等领域占据着重要地位。传统的弓形折流板换热器占总量的70%~80%,弓形折流板换热器固然有其优点,并为产业节能方面做出了巨大的贡献,但在新的节能减排形势下,其缺点(压降大、流动死区、易结垢、震动、传热效果差)严重的限制了其发展和生存的空间,为了节能降耗,提高换热器的传热效率,需要研发能够满足多种工业生产过程要求的高效节能换热器。因此,近年来,高效节能换热器的研发一直受到人们的普遍关注,国内外先后推出了一系列新型高效换热器[1]。

1 管程强化传热

管程强化传热主要有两种方式,一是改变管子形状或者提高换热面积,如:螺旋槽管、旋流管、波纹管、缩放管、螺纹管等[2];另一种就是增强管内的湍流程度,例如,管内设置各种形状的插入物[3]。

1.1 螺旋槽管

螺旋槽管是通过专用轧管设备将圆管在其表面滚压出螺旋线形的凹槽,管子内部形成螺旋线形凸起,如图1所示,管内介质流动时受螺旋线型槽纹的导向使靠近管壁的部分介质沿槽纹方向螺旋流动,这就使得边界层的厚度较大程度的减薄,提高换热的效果;部分介质沿着壁面纵向运动,经过槽纹凸起处产生纵向漩涡,促使边界层分层,加速边界层中介质质点的运动,进而加快了管壁处介质与主体介质的热量传递[4,5]。

图1 螺旋槽管Fig.1 Spirally corrugated tube

在常减压原油-渣油换热器中,传热系数可以提高1.2~1.5倍;美国argonne 国家实验室和GA技术公司研制的螺旋槽管换热器,与光管相比,其传热性能提高2~4倍,对于单管性能试验,在阻力损失和受热面相同时,传热量可增加30%~40%,在换热量和压降相同时,换热面积可节省30%~40%,在换热面积和换热量相同时,压降可减少60%~70%[6,7]。

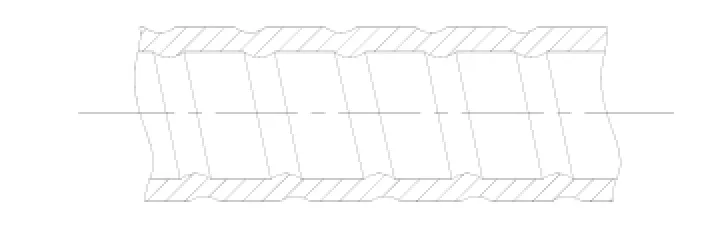

1.2 波纹管

波纹管是将管子加工成内外均呈连续波纹曲线的一种强化管,如图2所示,使管子的纵向截面呈波形,由相切的大小圆弧构成,管内流体的流动状态不断变化,使流体的湍流程度增加从而强化传热,西安交通大学对北京广厦环宇热力设备开发有限公司生产的不锈钢薄壁波纹管换热器进行了试验研究,以水为介质时,管内传热系数是光管的1.8~2.8倍,以机油为介质时为 2.1~2.4倍,以煤油为介质时为 2.2~3.2倍,材料为碳钢时传热系数约为光管的1.5~2倍[8]。

图2 波纹管Fig.2 Bellows

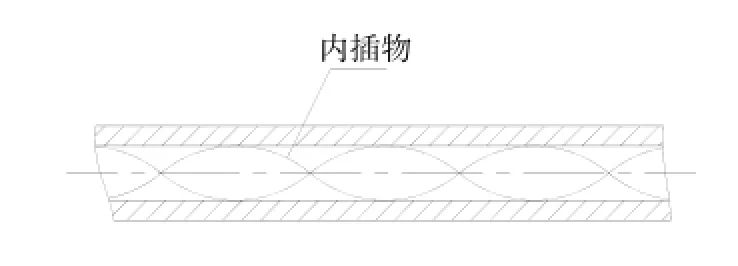

1.3 内插物管

这种强化传热方法是基于管内插入物能使介质产生涡旋运动,如图3所示,从而增强流体的径向混合,有助于介质速度和温度均匀分布,以增强传热,内插物管尤其对低雷诺数、高黏度流体的传热更为有效。插入物的种类很多,如螺旋线、扭带、螺旋片等,实验表明,在层流换热时,管内插入扭带后,对流传热系数可增大2~3倍[4]。

图3 内插物管Fig.3 Insert tube

2 壳程强化传热

根据间壁传热原理分析,传热效果相对较低一侧在大程度上影响着换热设备的换热效率,而这一侧通常位于壳程,于是研究开发出了折流杆式、螺旋折流板式、曲面弓形折流板等换热器。

2.1 折流杆换热器

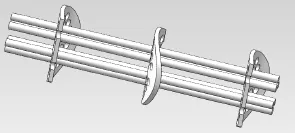

折流杆换热器主要是将壳程的折流板改用折流杆来固定管束,每根换热管由四根杆条从上下左右四个方向固定,使管子在流体的作用下不易产生振动。20世纪中后期,美国飞利浦石油公司为了改善管壳式换热器中换热管与折流板间的相互切割磨损和流体诱导震动,研制了壳程介质呈纵向流的折流杆式换热器,如菲利普公司使用螺纹管作为换热管,比传统的弓形折流板换热器传热系数提高30%左右,压降减少50%。华南理工大学和大庆石油化工总厂共同开发了折流杆螺旋槽管再沸器应用在无相变及有相变冷凝传热方面,其总传热系数比普通光管再沸器提高了 1.2~1.7倍,有效的避免了震动破坏[9]。目前,一些单位把圆钢条变为扁钢条、波形扁钢、准椭圆截面的杆等,都取得了良好的效果,通常情况下,这种结构只适用于大流量的情况[10]。

图4 折流杆换热器Fig.4 Rod baffle heat exchanger

2.2 螺旋折流板换热器

螺旋折流板换热器采用若干块1/4壳程截面的扇形板组装成螺旋状折流板,如图5所示,使壳程介质呈螺旋状流动,其介质流动的返混较少,几乎不存在死区,同时在离心力的作用下介质与换热管接触后会脱离管壁而产生尾流,使边界层分离充分,改善了传热效果,相同流量条件下压降最大可以降低45%;同时螺旋折流板又能在较低压降下使介质产生较大的流速,提高了雷诺数,从而使得传热数显著提高,传热系数可提高20%~30%;最大特点是单位压降下的换热系数高,螺旋折流板换热器尤其适用于壳程压力、污垢热阻、流体诱导震动要求比较严格的场合,对于高粘度流体效果更加突出[4]。20世纪90年代初由ABB公司开发,在实际应用中取得了良好的效果[11]。

图5 螺旋折流板换热器Fig.5 Heat exchangers with helical baffles

2.3 曲面弓形折流板换热器

曲面弓形折流板换热器是一种新型管壳式换热器,如图6所示,折流板的曲面是圆弧面,每块折流板曲面外凸侧朝向壳程流体进口,利用圆弧形折流板使被导流后的壳程流体流动曲线趋于光滑,并与介质流通通道相一致,显著改善壳程介质的流速分布情况,流动死区、传热死区明显减少,与传统弓形折流板换热器相比,曲面弓形折流板换热器壳程膜传热系数增加 3%~11%,压降下降了 9%~24%[12,13]。

图6 曲面弓形折流板换热器Fig.6 Curved baffle heat exchanger

3 整体强化

整体强化通常是将管程和壳程强化联合起来,从而取得更高的强化传热效果,例如,螺旋折流板与波纹管相结合,或者折流杆与波纹管相结合等;还有一种就是通过改变管子形状使得管壳程传热均得以强化,例如,螺旋扁管换热器、变截面管换热器、交错扁管换热器等。

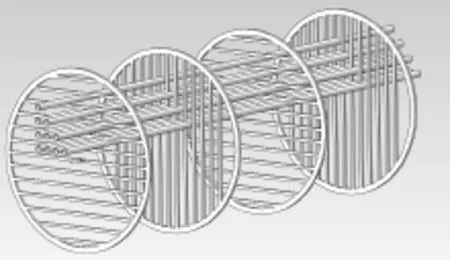

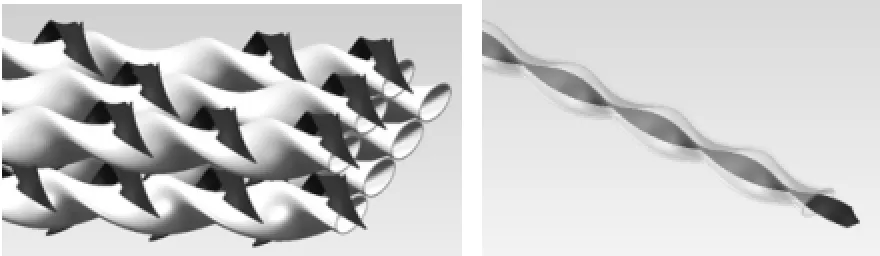

3.1 螺旋扁管

螺旋扁管换热器是瑞典 Allares公司近年来推出的一种高效换热元件。螺旋扁管换热器的换热管采用螺旋扁管,螺旋扁管是把圆管在压扁的同时进行 360°扭曲,相邻管子保持螺旋线点接触以支撑管子,管内外均形成螺旋形通道,介质呈螺旋状运动,由于离心力的作用,介质运动时速度和方向发生周期性的改变,增强了介质的径向混合和湍流程度,强化传热过程[14,15,16,17],而且壳程介质整体上呈纵向流动状态,也大大降低了管束震动,如图7所示;由于流体的螺旋运动趋势,湍流程度较大,还可以改善壳程中常出现的油污附着换热管表面和杂质沉积对传热不利的现象;壳程中没有折流板,无流动死区,使得传热面积充分利用,压降降低,这些都有效地提高了设备的整体传热效果[18,19]。与传统弓形折流板换热器相比,通常相同压降下换热系数会高出40%,或者反过来说,相同换热系数时压降会减半,整体的效果就是相同的热负荷时,螺旋扁管换热器比传统换热器换热面积有很大缩小。

图7 螺旋扁管换热器壳程与管程流动状态Fig.7 Flow state in shell side and tube side of twisted tube heat exchanger

3.2 变截面管式

变截面管与螺旋扁管的传热机理基本相似,均是通过改变管型强化传热。变截面管靠凸起部分与相邻管子接触支撑管子,壳程中不设置折流板,相邻管子中心距小,管子布置紧密,单位体积内的换热面积增加;由于相邻管子中心距小,壳程流速得到提高,湍流程度加强,减薄了管壁上的边界层,提高传热效率;同时由于换热管形状的连续变化,强化了管内、外介质的换热[16,20,21,],如图8所示。

图8 变截面管Fig.8 Varying section tube

4 传热强化的发展趋势

管壳式换热器的发展总体上是支撑式的发展,从弓形折流板式支撑,到折流杆式支撑最后到管子的自支撑,随着壳程支撑结构的改变,管壳式换热器的壳程膜传热系数表现为连续提高的发展趋势,压降表现为不断降低的发展趋势,换热器的综合传热性能得到明显的提升。

(1)随着计算流体力学和计算传热学的快速发展,数值模拟是对换热器进行传热强化研究的实用工具,能够预测传热过程的影响因素,且方法简单、效率高、费用低;

(2)借助先进仪器,如激光测速、红外摄像仪等“可视化技术”,深入研究换热器的流场分布和温度场分布,彻底弄清强化传热的机理。

(3)开发新型高效节能换热器,如缠绕管式、微尺度等紧凑式换热器,这将在高新技术领域中具有广泛的应用前景。

[1]矫明,徐宏,程权,张倩̣.新型高效换热器发展现状及研究方向[J].化工设计通讯,2007,33(3):50-55.

[2]来诚峰,段兹华.新型管壳式换热器的技术研究[J].化工进展,2006,25:382-386.

[3]齐洪洋,高磊,张莹莹,等.管壳式换热器强化传热技术概述[J].压力容器,2012,29(7):73-77.

[4]崔海亭,彭培英.强化传热技术及其应用[M].北京:化学工业出版社,2006:12-14.

[5]吴立军,陈旭,戚思清.管壳式换热器的优化设计[D].天津:天津大学,2009.

[6]陈听宽.对流受热面强华传热研究[J].工业锅炉,2004,(2 ):1-7.

[7]崔海亭,汪云.高效异形强化管的研究现状及发展方向[J].石油机械,1999(7):48-50.

[8]邱广涛,丰春艳.波纹管式换热器(一)[J].管道技术与设备,1998(1):43-45.

[9]马骁驰.国内外新型高效换热器[J].化工进展,2001(1):49-51.

[10]董其伍,刘敏珊,苏立建.管壳式换热器研究进展[J].化工设备与管道,2006,43(6):18-22.

[11]王秋旺.螺旋折流板管壳式换热器壳程传热强化研究进展[J].西安交通大学学报,2004,38(9):881-886.

[12]钱才富,高宏宇,孙海洋.曲面弓形折流板换热器壳程流体流动与传热[J].化工学报,2011,62(5):1233-1238.

[13]高宏宇,钱才富.曲面弓形折流板换热器壳程压力降的数值模拟[J].压力容器,2011,27(2):24-27.

[14]金晓明,高磊,张莹莹等.无折流板扭曲扁管热交换器传热与阻流特性试验研究[J].石油化工设备,2011,40(1):17-20.

[15]来诚峰,段兹华.新型管壳式换热器的技术研究[J].化工进展,2006,25:382-386.

[16]吴金星,耿志强,刘敏珊,董其伍.纵流式管束支撑物的结构及性能对比[J].河南化工,2002,3:4-6.

[17]张杏祥,桑芝富.螺旋扭曲扁管换热器传热与流阻特性研究[D].南京:南京工业大学,2006.

[18]R.Donald Morgan,Twist Tube Heat Exchanger Technology [R].Houston,Brown Fintube Company,1988.

[19]D.Butterworth, A.RGuy, and J.J.Welkey,Design and Application of Twisted Tube Heat Exchanger[J].Advance in industrial heat transfer,1996,18(4):87-95.

[20]董其伍,刘敏珊,苏立建.管壳式换热器研究进展[J].内蒙古石油化工,2006,1:1-4.

[21]吴金星,刘敏珊,董其伍,魏新利.换热器管束支撑结构对壳程性能的影响[J].化工机械,2002,29(2):108-112.

Research Progress in Heat Transfer Enhancement Technology of Shell and Tube Heat Exchangers

ZHANG Lun-ting,QIU Li-can,WANG Chen

(CNOOC Energy Development Co., Ltd. Engineering and Technology Branch, Tianjin 300452,China)

The tube and shell heat exchanger is widely used in the petrochemical field; research on the heat transfer enhancement technology is widely concerned. In this paper, research progress in the heat transfer enhancement technology of high efficiency shell and tube heat exchangers was introduced. From three aspects of the tube side, the shell side and the overall improvement, effect and features of the heat transfer enhancement of shell and tube heat exchangers were analyzed. At last, the development direction of the enhanced heat transfer technology was put forward.

Shell and tube heat exchanger; Improvement; Heat transfer enhancement; Development direction

TQ 051

A

1671-0460(2014)11-2322-03

2014-04-14

张轮亭(1966-),男,辽宁抚顺人,工程师,1990年毕业于抚顺大学化工专业,研究方向:从事热采设备研发、管理等技术工作。E-mail:1300554825@qq.com。