溶液法聚乙烯反应的优化控制与影响因素研究

侯向俊,李 逸,唐 朔

(中国石油抚顺石化公司乙烯化工厂, 辽宁 抚顺 113004)

溶液法聚乙烯反应的优化控制与影响因素研究

侯向俊,李 逸,唐 朔

(中国石油抚顺石化公司乙烯化工厂, 辽宁 抚顺 113004)

抚顺乙烯化工厂聚乙烯装置采用溶液法生产工艺,阴离子配位聚合的反应机理进行生产线性全密度聚乙烯。反应以聚合级乙烯为单体,1-丁烯(或辛烯)为共聚单体,氢气为分子量调节剂,使用改进型齐格勒催化剂,在环己烷溶剂体系下生产颗粒聚乙烯产品。反应控制过程是否优化,不仅影响装置能耗,而且直接决定产品的质量。反应的优化控制对于实际生产至关重要。

聚合;催化剂;反应优化;能耗

抚顺乙烯化工厂聚乙烯装置采用聚合级乙烯作为原料,使其溶解在循环环己烷和丁烯-1溶液中,形成一定浓度的乙烯、丁烯-1、环己烷溶液,由反应器进料泵加压后送到反应器中,在催化剂的作用下,在200~300 ℃,10~14 MPa(G)的压力下发生聚合反应[1]。是目前国内唯一的一套以溶液法生产全密度聚乙烯的装置。在开车初期,由于工艺技术缺陷,给正常生产带来很大困难,后由于不断进行技术改进及改造,装置逐渐实现长周期稳定运行。

正是由于对装置的不断优化控制和对影响生产因素的不断研究和改进,使装置生产主要经济技术指标和产品质量得到优化控制。

1 反应控制系统说明

1.1 催化剂系统

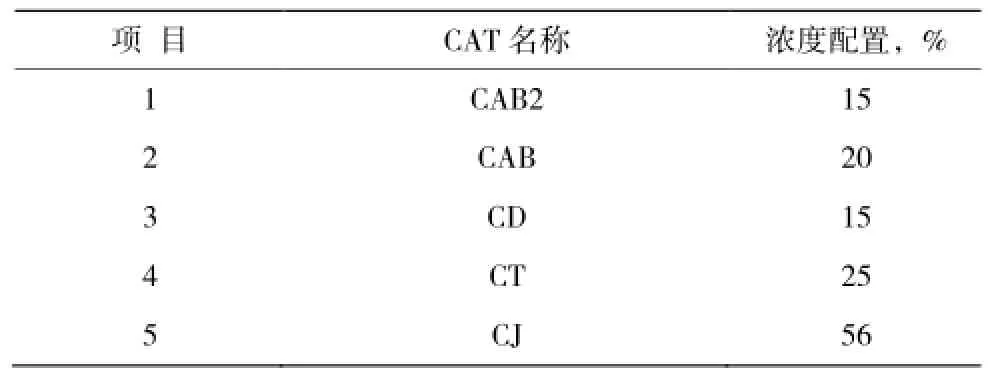

抚顺乙烯化工厂聚乙烯装置共有2种催化剂系统。具体见表1。

标准催化剂体系,CAB的混合比例能获得最大活性和最大低应力指数容量(窄分子量分布)。CT是一种有机还原剂,能将 CAB还原成不同于可溶CAB的表面带烷基化活性位置的不溶性微晶粒[1]。这些活性位置会与 FE分子结合,长成线型聚乙烯分子固定在活性位置。聚合分子会定期断裂,使能在该位置上长出新的分子。

热处理催化剂体系,先将CAB-2与CD还原剂混合搅拌30 s,然后加入270 ℃的溶剂,使催化剂温度控制在220 ℃并保持60 s,在进入反应釜前2秒加入CJ,用热和冷高压溶剂控制每批催化剂的滞留时间。

表1 催化剂系统Table 1 Catalyst system

1.2 聚合反应的控制

该工艺可以改变1#反应器(釜式反应器)和3#反应器(管式反应器)的多种组合方式来生产不同牌号的树脂,具体有1#、3#→1#、3#+1# 和侧线进料四种聚合反应方式。聚合反应温度直接反应出聚合反应程度的好坏,只有控制好反应器中各部位聚合反应进行的程度并及时进行调整,才可以使聚合反应处于最优化的状态,对于节能降耗、实现效益最大化至关重要。

聚合反应总的聚合反应方程式可表示如下:

根据配位阴离子聚合机理,本聚合反应大致可分为三步:即链引发、链增长、链终止。

2 影响反应的因素分析

2.1 原料

聚合反应受到很多原料因素的影响,杂质有很多种,除了溶剂环己烷和乙烯这两种原料以外几乎都是催化剂的杂质,都能使催化剂中毒而失效,降低催化剂的活性。

2.1.1 乙烯纯度

原料乙烯中可能含有水、甲醇、二氧化碳、一氧化碳等杂质,这些杂质使催化剂发生中毒失去活性。要求甲烷+乙烷≤0.15%,一氧化碳≤0.5×10-6,水≤5P×10-6,二氧化碳≤3×10-6,C3+C4≤10×10-6,参加反应前必须除去,乙烯在进反应釜前经过装有5A分子筛的乙烯保护床除去痕量杂质,使杂质含量低于2×10-6。

2.1.2 环己烷(SH)纯度

溶剂SH虽不直接参与反应,但其内含杂质亦是催化剂毒物,SH经回收区精馏后,经冷却器EA冷却到35 ℃(温度高不利于杂质吸附脱除,经过溶剂净化器除去所含的水、酮等杂质。溶剂经过净化后,其中所含水值降至 2×10-6以下,酮含量低于0.2×10-6。

2.1.3 共聚单体丁烯-1(FB-1)、辛烯(FC-1)纯度

生产共聚牌号时,反应区需引进共聚单体,其中所含的水、酮、共聚单体异构体等都是反应的毒物,关乎反应的顺利进行,要求甲基乙炔≤5×10-6,水≤25×10-6,FB-2+异丁烯≤0.6%(质量分数),共聚单体经过溶剂净化器除去所含的水、酮等杂质,达到聚合级要求。

2.1.4 氢气纯度

聚合反应包括传递速率和生长速率,传递速率是聚合物分子从催化剂位置上断裂的速率;生长速率指新分子增长的速率。改变传递速率主要取决于氢气的浓度和纯度。生产中,氢气CO+CO2≤5× 10-6。

2.2 催化剂

催化剂是聚合反应的核心要素,催化剂由密闭容器运抵装置后,与一定量的SH配比混合后,方可用于生产,其精度要求高:

催化剂配置浓度必须符合要求,钛-钒系催化剂中的金属含量具备足够的活性,使氧化还原后具有足够多的活性位置,主催化剂(四氯化钛和三氯氧钒)助催化剂(三乙基铝、二乙基乙氧基铝等)浓度(催化剂中金属含量比)必须最佳。配置关系见表2。

表2 催化剂与浓度配置关系表Table 2 Relation between catalysts and concentrations

催化剂配置后,必须要足够的搅拌时间。一般需搅拌2 h以上,以使催化剂与SH充分混合。

配置所用SH经过净化后,去除其中杂质,去除过余的水和酮类,保证催化剂不被杀死。

2.3 设备

溶液法聚乙烯工艺是溶液在反应釜中直接进行反应,原料在加入反应釜前需要进行净化,对净化设备在线时间长短及其填料的更换速率都有严格要求。

2.3.1 溶剂净化器

溶剂净化器共两台,一台在线,一台再生备用。其内装填瓷球、氧化铝和硅胶,硅胶主要用于脱除溶液中的酮类和颗粒水,氧化铝主要用来脱除游离水[1]。

新环已烷净化器的使用的周期性一般是60 d,再生30次左右,随着时间的推移,内部填料吸附饱和(溶剂净化器吸附能力有限,只能吸附70 kg酮,约合自身重量的1.33%。)待逐渐丧失吸附能力后,要求两个月更换一次填料。

净化器切换后,随在线时间吸附能力也会降低,需要切换再生,以高温的热氮气脱 除填料中的酮类和水分,使填料恢复吸附能力。一般溶剂净化器在线使用2~3 d,吸附量逐渐接近饱和,此时CAT耗量渐渐升高,当升高迹象明显时,开始切换溶剂净化器。

2.3.2 乙烯进料保护床

乙烯进料保护床用于脱除乙烯中过量的杂质,内装5A分子筛填料,定期切换。在充填时,由于乙烯进料会与5A分子筛接触,放出大量的热,因此,设置预负荷工艺,初始缓慢进料,使床层与乙烯缓慢接触,放出过余热量,整个过程需要大约2 h。由于乙烯装置输送过来的原料纯度较高,杂质量较少, 乙烯进料保护床在线时间长,现今已经 10 a没有切换。

2.3.3 吸附器

催化剂在失效后,形成催化剂残渣,需要脱出。在溶液预热器的入口注入PG(混合脂肪酸),使未失活的催化剂失活,在出口注入PD(乙酰丙酮),使失活的催化剂形成大分子螯合物,便于在吸附器中被吸附。

吸附器中装填活性氧化铝,一次装填7.2 t。主要吸附被脱活的催化剂残渣,同时对树脂进行过滤,滤除其中含有的杂质和氯离子等腐蚀性物质,减少回收区的设备腐蚀,保证树脂品质。吸附器的切换以色度为基准,在使用末期,氧化铝丧失吸附能力,树脂中杂质量增加,色度下降,此时就需要切换,更换填料。以15 t/h时计算,一般6~7 d切换1次。

2.3.4 丁烯保护床

丁烯循环保护床用于脱除丁烯进料中的水和酮类,其内装填料和使用与溶剂净化器类似,在此不作过多陈述。

2.4 操作控制因素

操作控制,尤其是催化剂的优化操作,避免出现反应前移或后移现象,使反应达到最优化。

2.4.1 反应前移现象

反应前移现象是指反应温度在反应器前段快速增高,后部增加缓慢,甚至无明显变化。这是由于高的催化剂比例导致的,催化剂比例过高,导致乙烯环己烷溶液一进入反应器就发生剧烈的聚合反应,使反应温度快速增高。然而,过高的温度会导致催化剂过早衰变、失去活性,大大降低调整反应器中催化剂的活性,使反应器后段,尤其是调整反应器的转化率大大降低,使总的转化率降低。同时,催化剂、脱活剂量消耗增大,这又直接影响到成品树脂的色泽,导致吸附器切换频率加大,增加了生产成本。

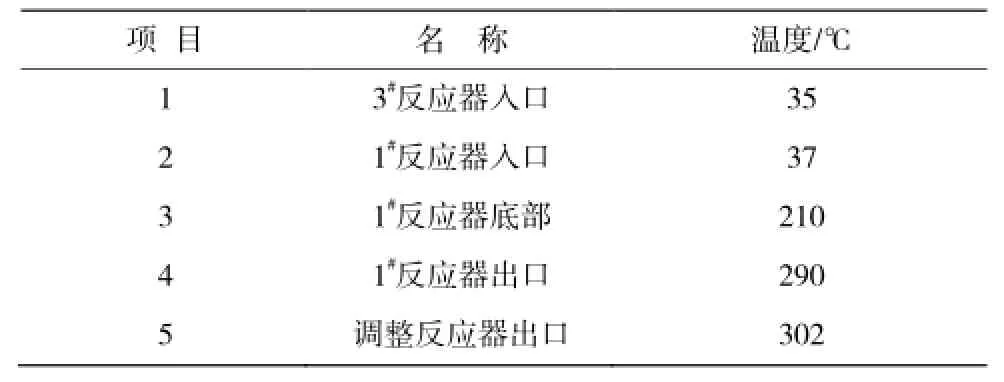

在CAB浓度为15.8×10-6、CT/CAB为1.7时,聚合反应呈现前移现象,1#反应器的反应温度分布如表3所示。

2.4.2 反应后移现象

反应后移现象指反应前段温升较慢,而后段温升较快,尤其是在1#反应器方式中,调整反应器中温差过大,反应后移将导致总的转化率过高,油脂量急剧增加。反应后移是由于低催化剂比例导致的,低比例将使主催化剂还原、烷基化变得缓慢,使反应后移,甚至欠还原,欠烷基化,同时导致主催化剂注入量增加。若比例过低,将使得反应困难,甚至反应导致反应死亡,系统波动。

表3 反应前移温度分布表Table 3 Temperature distribution of early reaction

在CAB浓度为15.8ppm、CT/CAB为1.4时,聚合反应呈现前移现象, 1#反应器的反应温度分布如表4所示。

表4 反应后移温度分布表Table 4 Temperature distribution of delayed reaction

3 优化反应的控制措施

通过上面的分析可知聚合反应受多方面因素影响。控制好压力、温度变化,实现聚合物溶液的相平衡是关键[2]。在控制优化聚合反应时,应根据反应的具体情况,随时对操作进行调整。

3.1 加强原料的控制与检测

乙烯、丁烯-1、环己烷 SH、以及氢气等的原料纯度控制,要定期检测。如SH1次/h,乙烯1次/天,充分保证原料纯度,遇到超标情形,及时调整。同时,加大催化剂配置的精度,使其具有充足的活性。

3.2 保证设备有效在线

净化设备定期切换、定期再生、定期更换填料。保证床子的有效使用。

3.3 加强催化剂的优化使用,避免出现反应前移后移现象

催化剂优化调整的目标是使用最少的催化剂生产最多的产品,乙烯转化率最佳,产生最多的产品,产生最少的副产品,实现整个系统的最佳化。

按照反应器条件,调节催化剂浓度和△T。优化助催化剂/主催化剂比例,找出使整个反应系统实现△T所需的催化剂量最少的控制比例。标准催化剂比例 CT/CAB一般控制在 1.5~1.6,热处理CD/CAB2控制在1.5左右,CJ/CAB2控制在1.6左右[1]。

例如,在 CAB2浓度为 14.9×10-6、CD/CAB2为1.50、CJ/CAB2为1.60时,聚合反应呈现最佳化时,1#反应器的反应温度分布如表5所示:例,使前段系统反应剧烈一点。直到平均反应温度上升,前段温度上升后,可适当的调整主催化剂注入量。反复多次,即可实现反应最佳。

表5 在优化控制条件下1#反应器的反应温度Table 5 Reaction temperature of 1#reactor under optimization control

在生产实践中发现,由于系统的不稳,如杂质量的突然增大等,会使催化剂在短时间内满足不了生产需要,导致反应波动,因此应该保证实际的主催化剂注入量略大于最佳值,助催化剂比例略大于最佳值,以充分的保障反应平稳。

4 结 论

发现反应前移时,适当小幅降低助催化剂比例,稳定一段时间后,观察反应前移情况,等到平均反应温度上升到规定值时,可适当的降低主催化剂的注入量0.1~0.2×10-6。继续操作,观察反应温度,一旦反应开始出现后移时,再小幅提比例,以此实现转化率最优化。

当出现反应后移时,适当小幅提高助催化剂比

(1)反应的优化受多重因素影响,需要全盘考虑,充分兼顾,不可刻意强调减低催化剂的浓度和比例,要以反应平稳,保证产品质量为基准。

(2)原料和设备是生产的前提,唯有保证原料达到聚合级,保证每台阀门、每台设备处于良好状态,才能既使装置生产达到最佳。因此,在生产中,尤其在检修时,一定保证检修质量和配件质量,只有如此,才能实现装置处于最优化状态。

[1]杜邦8万吨/年聚乙烯装置:线性聚乙烯装置工艺控制手册[R].天津和平翻译公司翻译, 1990-11.

[2]陈新志.化工热力学[M].北京:化学工业出版社,2009-10: 26-29.

Study on Optimal Control and Influence Factors of Polyethylene Production With the Solution Process

HOU Xiang-jun,LI Yi,TANG Shuo

(Petrochina Fushun Petrochemical Company Ethylene Chemical Plant, Liaoning Fushun 113004,China)

The polyethylene unit of Fushun Ethylene Chemical Plant adopts the solution process to produce linear all-density polyethylene based on the theory of anionic coordinating polymerization. Using polymer-grade ethylene as monomer, 1-butene or octane as comonomer, H2as molecular weight regulator, polyethylene particle product is produced in cyclohexane solution by using improved Ziegler catalyst. The reaction control process has great effect on the unit’s energy consumption and product quality, so the reaction optimization control plays an important role in daily production.

Polymerization; Catalyst; Reaction optimization; Energy consumption

TQ 325

A

1671-0460(2014)11-2335-04

2014-09-15

侯向俊(1982-),男,山东临沂人,助理工程师,2006年毕业于中国石油大学(华东)化学工程专业,研究方向:从事化工生产技术工作。E-mail:hxjun1314@163.com。