从理论能耗分析炼油装置的节能潜力

庞晨,方向晨,张英,高景山

(1. 辽宁石油化工大学,辽宁 抚顺 113001; 2. 中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

从理论能耗分析炼油装置的节能潜力

庞晨1,2,方向晨2,张英2,高景山2

(1. 辽宁石油化工大学,辽宁 抚顺 113001; 2. 中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

介绍理论能耗的概念和引入的必要性,提出理论能耗的推导过程。结合 250×104t/a柴油加氢精制装置的实际生产过程,采用Aspen Plus流程模拟软件对工艺流程进行模拟,计算该过程的理论能耗。与实际能耗进行对比,探讨能量消耗所在,根据用能过程的原理,提出炼厂节能改进的措施。

理论能耗;柴油;加氢精制;节能措施

在石油加工过程中,从原料到产品的一系列过程都在消耗着能量。消耗多少能量,理论上应该消耗多少能量都是生产者首先要解决的问题,这也是开展节能工作的前提。理论能耗分析是从热力学第二定律出发,不考虑具体的工艺流程,只考虑原料到产品变化过程中理论上能量的消耗。通过对比理论能耗与实际能耗,能够指明实际生产过程中在能量利用方面存在的问题和差距,对节能工作的开展起到了一定的指导作用。

1 理论能耗的概念

理论能耗是指该过程在可逆的条件下进行时所消耗的功[1]。由于在实际的生产过程中可逆条件并不存在,所以理论能耗即为该过程的最小能耗。理论能耗为理想功的负值,一般用符号IE表示。

理想功也称为有效能,是指一种体系变化到环境状态时做出的最大功[2],一般用符号EX表示,并规定体系对环境做功为“+”,环境对体系做功为“-”。当理论能耗IE>0时,即理想功EX<0,说明该过程需要环境对体系做功,是一个耗功过程;当理论能耗IE<0时,即理想功EX>0,说明该过程体系对环境做功,是一个产功过程[3]。

研究理论能耗的意义在于可以将可逆过程作为基准,与实际的生产过程进行对比,衡量实际生产过程的效率,揭示能量在各个环节的利用、损失情况,为优化过程用能提供理论依据,找出各个单元或设备的节能潜力和改进措施,从而完善石油加工过程中有效能的利用[4]。

2 理论能耗的推导过程

计算过程的理论能耗之前要保证该过程满足三个基本定律:质量守恒定律、热力学第一定律(能量守恒定律)和热力学第二定律(熵平衡原理)。热力学第一定律的实质是能量在数量上的守恒,只能说明各种形式的能量在转换和传递过程中数量保持不变,但是并不能指明能量传递的条件、方向和限度。热力学第二定律阐明了上述的问题,它是关于热和功等能量形式之间相互转化的方向和限度的规律,进而推广到有关物质变化过程的方向和限度的普遍规律。将热力学第二定律用于用能过程,便提出了表征在可逆过程中做功能力的热力学状态参数,即该过程的理论能耗,也叫理想功或者是有效能。

理论能耗的推导过程如下:下标“1”、“0”、“2”分别表示反应过程的始态,环境状态和反应过程的终态。由理想功的定义和热力学第一定律可知:

H0–H1=Q1-EX1 (1)

由热力学第二定律可知:

ΔS体系+ΔS环境≥0 (2)

ΔS体系=S0-S1 (3)

ΔS环境=-Q/T0(4)

将式(3)、(4)代入式(2)得:

S0-S1-Q1/T0≥0 (5)

整理得到: Q1≤ T0(S0-S1) (6)

将式(6) 代入到式(1)得:

EX1≤(H1–H0)-T0(S1-S0) (7)

式中:H0— 该体系在环境状态下的的焓值;

H1— 该体系在反应始态时的焓值;

Q1— 该过程吸收的热量,规定体系吸热为“+”,体系放热为“-”;

EX1— 该过程的理想功;

S0— 体系在环境下的熵值;

S1— 体系在反应始态时的熵值。

由式(2)可知,当体系的变化为自发过程时,式(2)取“>”,即该过程的总熵增加;当体系的变化为可逆过程时,式(2)取“=”,即体系达到平衡状态,此时是一种极限情况,是理论上能够进行的过程。所以,由式(7)可以看出可逆过程的理想功最大,即理论能耗最小。

同理,当产品变化到环境状态时,根据理想功的定义和热力学第一定律可知:

H2–H0=Q2-E X2(8)

根据热力学第二定律可得:

S2-S0-Q2/T0≥0 (9)

由式(9)可得:Q2≤T0(S0-S2) (10)

将式(10)代入到式(8)中,整理得:

EX2≤(H2–H0)-T0(S2-S0) (11)

显然,当式(11)取“=”时,该过程的理想功最大,即理论能耗最小。所以,反应由原料到产品过程理想功为EX=EX1+(-EX2)=EX1-EX2。理论能耗IE=-EX =EX2-EX1=(H2–H0)-T0(S2-S0) -(H1–H0)-T0(S1-S0)=(H2–H1)-T0(S2-S1) (12)

式(12)是过程理论能耗的计算公式,即理论能耗为产品有效能与原料有效能的差值,其值等于过程始末状态的焓差减去熵差与环境温度的乘积[5]。理论能耗只由过程的始末状态和环境温度决定(环境温度一般取298 K),所以当始末状态确定,该过程的理论能耗便不再发生变化。不论产品在什么地方制取、中间有什么样的过程反应,也不论选择什么样的具体的工艺路线、工艺流程和生产方法,只要原料和产品明确统一,理论能耗便具有唯一性[6]。

3 柴油加氢精制过程的理论能耗

炼油企业是产能大户同时也是高耗能大户,一般的复杂型炼厂能耗占到加工原油量8%~10%[7]。由此可见,炼油企业实施节能降耗不仅是企业自身发展的需要,也是国家可持续发展的必然要求。加氢精制是石油炼制工业中用于提升石油产品质量和生产优质石油化工产品的重要技术。随着原油质量重质化和劣质化趋势的加剧和可持续发展对环保要求的不断提高,使得加氢精制过程在国内外炼油工业中有着不可取代的地位和作用。

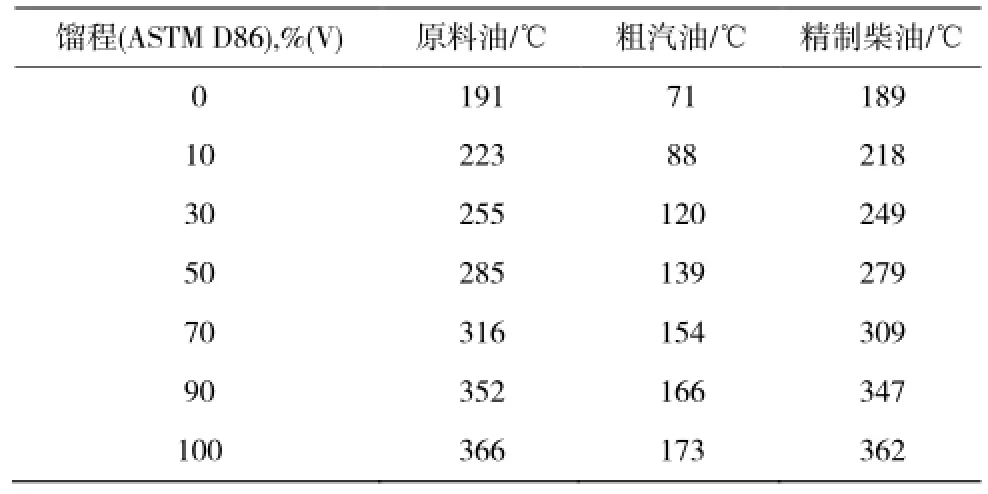

以某炼厂250×104t/a柴油加氢精制为例,结合上述理论能耗的推导公式,计算该过程的理论能耗。该过程的原料为混合原料油和氢气,产品为粗汽油、精制柴油、低分气和酸性气。原料和产品的相关蒸馏数据列于表1。

表1 原料油和产品相应的馏程数据Table 1 Feed and product distillation data

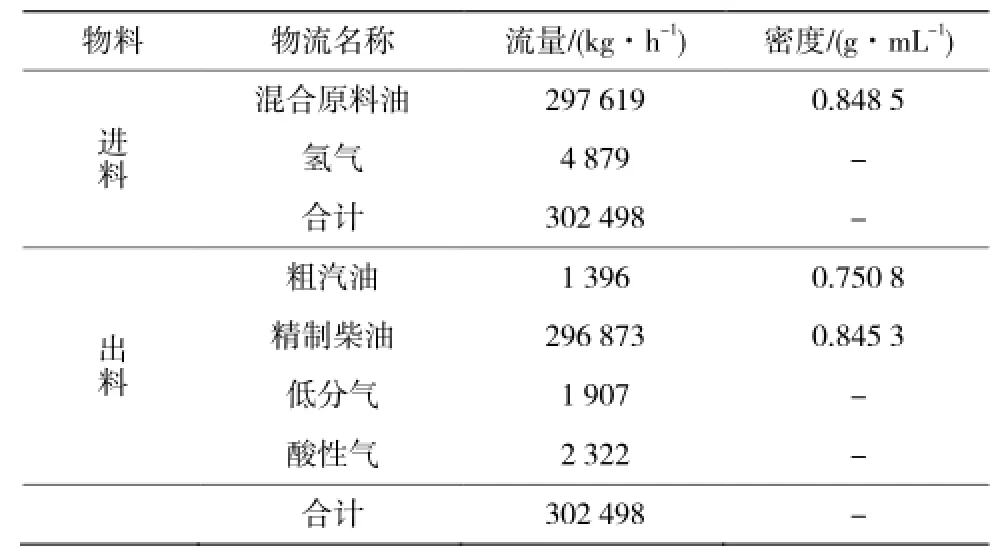

原料和产品的密度、流量列于表2。利用Aspen Plus流程模拟软件计算出原料和产品的单位质量焓和单位质量熵列于表3。

表2 进料和出料的性质和流量Table 2 Feed stream and product data

设该过程在 0.5 MPa和 298 K下进行,利用Aspen Plus计算出的相关数据结合式(12)计算柴油加氢精制过程的理论能耗。

计算过程如下:

H2= ΣQmi×Hi=(-1967.2076×1396)+ ( -1863.1212×296873) + ( -2434.4641×1907)+ (-2340.8634×2322) = -565934.6097 MJ/h

H1= ΣQmi×Hi=(-1865.7438×297619)+ ( -1393.5926×4879)= -562080.1423 MJ/h

ΔH = H2-H1=(-565934.6097)-(-562080.1423)= -3854.467363 MJ/h

S2= ΣQmi×Si=(-6732.6804×1396)+(-6666.5806×296873)+(-4231.9208×1907)+(-4716.3361×2322) = -2007.54821×103kJ/h=-2007.54821 MJ/h

S1= ΣQmi×Si= (-6673.8757×297619) + (-6948.8745×4879)=-2020.1758×103kJ/h=-2020.1758 MJ/h

ΔS = S2-S1=(-2007.54821)-(-2020.1758)= 12.6276 MJ/hIE=ΔH-T0ΔS=( H2-H1)-T0(S2-S1) = -3854.4674-298×12.6276=-7617.4805 MJ/h=-0.612 kg EO/t[8]

结合推导的理论能耗公式计算出的原料到产品的理论能耗为-0.612 kgEO/t。从数值上可以知道过程的理论能耗IE<0,理想功EX>0,说明该过程是一个产功的过程。但实际上该过程是一个耗功的过程,能耗为10.84 kgEO/t,即该过程的进行需要外界能量的输入。这是由于实际的石油化工生产为了保证工艺过程的正常进行需要各种单元装置,单元操作过程中有压缩机、机泵等动力设备和加热炉等热能需要能量的供入;另外,存在传热、流动、产品分离和设备散热等原因,导致了有效能的减少、理论能耗的增加。

4 能耗分析

通过对比该柴油加氢装置理论能耗和实际能耗,可知在过程进行中产生了有效能的损失。该装置的供入能包括以下内容:1.0 MPa蒸汽、燃料气、电和循环水。1.0 MPa蒸汽用于脱硫化氢汽提塔,燃料气主要用于加热炉和产品分馏塔的再沸器,电能主要用于新氢压缩机、循环氢压缩机和机泵的驱动,循环水主要用于水冷器,供入能使用情况列于表4。

表4 柴油加氢精制过程供入能Table 4 Supplied energy for diesel hydrofining process

对消耗能量的设备进行有效能分析能够清楚地了解能量利用和损失的情况,以便寻求节能措施、更加合理地利用能量[9]。对于有效能损失多的设备,就是用能薄弱的环节,也是节约能源、改进设备和优化流程的主攻目标[10]。

加热炉是炼厂的耗能大户,柴油加氢精制装置加热炉消耗的燃料一般占全厂能耗的30%[11]。所以,加热炉是炼油装置节能降耗的关键设备。在能量传递的过程中,由于加热炉烟气排放时带走热量和加热炉表面散热等原因,使得燃料供入的有效能大于被加热流体获得的有效能,即产生了有效能的损失。如果减少该过程有效能的损失,燃料的用量就会降低,那么整个装置的能耗也随之减少。

机泵是实现石油化工流体输送的一种重要过程设备,其将流体的压力能提高使流体获得流动功,保证了流体在需要的压力下操作。在该柴油加氢精制过程中机泵设备主要为离心泵和压缩机,其作用都是将电能转化为流体的压力能以满足操作条件。但在机泵运转过程中存在着机械摩擦使电能部分变为热能而损失,不能将全部能量传递给流体,从而产生有效能的损失。

节能降耗在降低供入的能量的同时也要使用冷换设备对能量进行回收。换热设备是炼油企业广泛使用的一类能量回收装置。在传热过程中造成的有效能损失包括两个方面:一是由于传热过程的不可逆性,冷流体得到的有效能小于热流体放出的有效能;二是设备表面温度与环境温度存在着温差,导致设备散热造成的有效能损失。

石化企业在生产能源的同时也消耗着大量的能量,节能工作开展首先要对装置进行理论能耗分析,其次对理论能耗与实际能耗进行对比,寻求耗能较大的设备,利用可行的节能措施降低能量的浪费。提高能量的利用率和加强能量的回收环节是节能降耗的关键。以下分别从换热网络、加氢装置的氢耗和以及设备的保温三个方面提出炼厂节能的有效措施。

能量回收利用是节能的一个有效途径,回收能量可以减少过程的供入能,从而降低实际能耗。采用高效率的换热设备和组成换热网络是提高能量回收能力的重要途径。①将多台换热器组成换热网络,使低温热得到逐级的利用,排放量减少,提高其利用率。②高温高压逆流传热缠绕管换热器与螺纹紧锁环换热器相比可以提高单位质量的换热面积,从而提高了换热器的效率[12]。③采用非直接接触在线防垢、除垢技术提高换热器效率[13]。

降低加氢过程中的氢耗量也是节能工作的一部分。采用微旋流分离工艺对循环氢混合气进行脱烃,先在一个分离器中将C5+以上的重烃液从循环氢中脱除;再在第二个分离器中脱除其中的硫化物,得到净化的循环氢[14]。这种工艺使循环氢的纯度提高,降低循环氢的平均分子质量,从而降低循环氢压缩机的电耗。

装置的散热分布在石油化工过程用能的各个环节,一般散热源于高温物体,其有效能很高,这就需要外界提供更多的能量去补充这部分损失。所以,减少散热损失、加强设备和管线保温也是降低供入能的有效措施[15]。

5 结 语

目前针对理论能耗计算相关的文献大多与能耗极高的制碱工业和天然气液化有关。炼油行业相关理论能耗的计算则相对较少。炼油企业也是用能的大户,因而提高炼油企业能量利用水平、降低能量消耗是企业发展的目标[16]。理论能耗的计算是节能工作开展的前提,对消耗能量的各个设备进行有效能分析是探讨能量利用是否合理的有力工具,能够更好地挖掘节能的潜力并采取相应的节能措施使实际能耗更加接近理论能耗。随着油品性质的变化和环境对油品质量的要求,加氢工艺越来越受各炼厂的重视,将理论能耗的推导公式结合250×104t/a柴油加氢精制过程,计算出该过程的理论能耗相信对炼厂加氢装置节能工作的开展会有一定的指导意义。

[1]张峻峪.纯碱的理论最小能耗[J].化工知识,1998(2):13.

[2]廖晓垣.物质的标准有效能[J].化学通报, 1987(2):28-31.

[3]汪代宝.从理论能耗探讨小氨厂的节能潜力[J].小氮肥设计技术,1982(8):7-12.

[4]黄素逸,王晓墨.节能概论[M].武汉:华中科技大学出版社,2008:89-91.

[5]袁一.关于合成氨及氨加工过程的理论能耗计算方法之我见[J].化工厂设计,1983(1):47-54.

[6]贺友林.纯碱产品理论能耗计算与生产技能设想[J].纯碱工业, 2002(4):16-20.

[7]李煜,李慧.炼油行业能耗现状及优化技术发展[J].广州化工,2013,41(10):36-38.

[8]GB/T 50441-2007,石油化工设计能耗计算标准[S].

[9]汤学忠.热能转换与利用[M].北京:冶金工业出版社,2002-03.

[10]华贲.炼油工艺过程用能的理论基础[J].石油炼制,1982(3):25-46.

[11]李文辉.炼油装置加热炉节能途径与制约因素[J].中外能源,2009,14(10):85-91.

[12]李立权,陈崇刚.Sheer加氢裂化技术—第一代Sheer加氢裂化技术开发[J].炼油技术与工程,2013,43(2):1-6.

[13]何文丰.缠绕管式换热器在加氢裂化装置中的首次应用[J].石油化工设备技术,2008,29(3):14-17.

[14]王铁刚,徐效梅,姚书香.循环氢夹带高分油的分离研究[J].当代化工,2010,39(3):237-238.

[15]陈安民.石油化工过程节能方法和技术[M]. 北京:中国石化出版社,1995-12-01.

[16]王彦臣,董正.炼油装置能源的优化利用[J].应用能源技术,200(4):9-12.

Analysis on the Energy-saving Potential of Refinery Units by Theoretical Consumption

PANG Chen1,FANG Xiang-chen2,ZHANG Ying2,GAO Jing-shan2

(1. School of Petrochemical Engineering, Liaoning Shihua University, Liaoning Fushun 113001,China;2. Fushun Research Institute of Petroleum and Petrochemicals, Liaoning Fushun 113001,China)

The conception of theoretical energy consumption was introduced, and its importance was studied. The derivation process of theoretical consumption was put forward. Combined with practical production process of 250×104t/a diesel hydrofining unit in a refinery, the process simulation was carried out by Aspen Plus software, and then the theoretical energy consumption was calculated. Through comparing the theoretical energy consumption with the practical energy consumption, the ways to consume the energy were determined. At last, based on the principle of process energy consumption, improvement measures of energy saving were put forward.

Theoretical energy consumption; Diesel; Hydrofining process; Energy-saving measures

TE 624

A

1671-0460(2014)11-2342-04

2014-04-07

庞晨(1986-),女,辽宁沈阳人,硕士在读,研究方向:化工过程能量分析和利用。E-mail:xiuxiu40@163.com。