微型汽车后背门外板冲压工艺浅析

李运杰,孙玉杰

(1.辽宁装备制造职业技术学院,沈阳,110034;2.长城钻探测井公司)

微型汽车后背门外板冲压工艺浅析

李运杰1,孙玉杰2

(1.辽宁装备制造职业技术学院,沈阳,110034;2.长城钻探测井公司)

在某微型车的后背门外板冲压模的实际开发过程中发现:制件拉深深度大,外形尺寸较大,形面几何形状比较复杂,成形困难、冲压工艺补充以及后续模具设计比较复杂,冲压过程中出现了裂纹、滚线现象,修边工序出现废料不能顺利滑下等现象,通过对该制件冲压工艺的研究,进行了合理改进。

白车身;覆盖件;冲压工艺

0 前言

汽车的质量与性能是汽车使用者关注的焦点,特别是汽车的外观质量,它会直接影响到某车型在汽车市场上的饱有量。而汽车的外观质量大多取决于汽车车身外覆盖件的质量,并且汽车车身外覆盖件的开发是整车开发的技术关键,对车身品质的保证起着决定性的作用。在某微型车的后背门外板冲压模的实际开发过程中,通过对冲压工艺的合理改进,有效地提高了后背门外板的质量,从而使汽车白车身整体质量得到了保证,使整车的开发项目能够按期顺利进行。

1 制件结构分析

在汽车车身覆盖件中,后背门外板的开发难度比较大,它具有外形尺寸较大,材料较薄,形面具有对称特征,但起伏比较复杂,深度比较深,表面质量和尺寸精度要求较高等特点,在拉深成形过程中容易出现拉裂、起皱、滚线等现象。而汽车车身覆盖件的各曲面要求过渡圆滑,棱角清晰分明,富有动感,且要求表面精致,无皱痕、无拉伤破裂现象。还要求其整体性好,有足够的刚度。因此,对产品的开发提出了比较高的要求,某公司新近开发的后背门外板如图2所示,材料为DC05,料厚0.8 mm,外形尺寸(1790*1690*0.8)。从外观上看,该制件材料比较薄、外形尺寸较大、形面几何形状复杂、成形难度系数大、冲压工艺补充以及模具设计较复杂,开发制造难度较大。

2 冲压工艺设计

覆盖件成形时坯料各部分的变形状态很复杂各处的应力很不均匀一个零件的成形往往需要拉深、冲孔、修边、翻边、整形等多道工序才能完成,给工艺设计提出了很高的要求。

本产品的冲压工艺方案为:过拉延 (拉延坎加筋)如图1所示、修边冲孔、翻边、翻边冲孔四道工序。

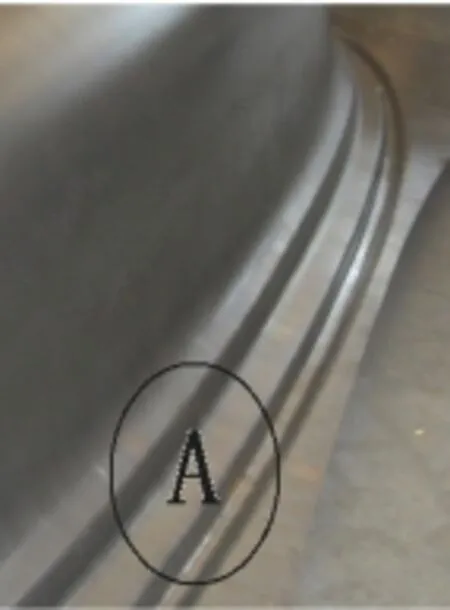

(1)过拉延 (拉延坎加筋)冲压工艺。为了保证在拉延成型过程中减小或不产生侧向冲压力,保证拉延质量,需要对后背门外板数字模型进行工艺补充,利用UG CAD软件,将制件边线沿曲面延伸,形成光滑连接面并形成封闭的盒型拉深件如图1所示,其中双点划线为拉深料片边界,距离拉延筋中心线的最小距离为85mm,并设计拉延坎与拉延筋如图1所示,因为板料在压料筋上弯曲和滑动,增大了进料的阻力,从而增大了径向拉应力,减少了起皱的倾向,而且减少了冲压件成型卸载后的回弹,提高零件的准确性。为了防止冲压件在拉深过程中产生二级滑移线,在工艺补充面上做出二层台阶,如图2所示A处,为了控制拉延时不进料,其拉延筋的几何形状设计为方筋,筋宽外皮12.6mm,内皮11mm,筋深8mm,筋槽圆角为R1mm。

图1 拉深冲压工艺补充

图2 拉深冲压工序工艺补充

(2)修边冲孔侧修边侧冲孔

修边冲孔侧修边侧冲孔的冲压工序件坯料如图3所示,废料刀组的布置位置如图3所示带有“”标记之处,本工序的产品件如图4所示。

图3 修边工序图

图4 制件

(3) 翻边侧翻边(翻边角R1)

(4)侧翻边侧冲孔(翻边角R1)

3 问题发现

3.1 第一道工序拉延件出现的问题

坯料尺寸为1700*1600*0.8;材料:DC05;凹模吨位(Ton):1000t;凸模吨位(Ton):700t;压边圈吨位(Ton):300t;具体计算可参考参考文献[3]

在拉延过程中发现:制件拉延调试时距到位状态差45mm时制件开裂如图5所示,此时压力机的主缸与底缸的压力为1000t/140t

3.2 修边冲孔侧修边侧冲孔工序件出现的问题

修边冲孔侧修边侧冲孔工序件出现的问题如下:

1)对应制件孔的位置不稳定,毛刺大。

2)模具工作后,废料变形无法下滑。

3)废料变形排出困难。

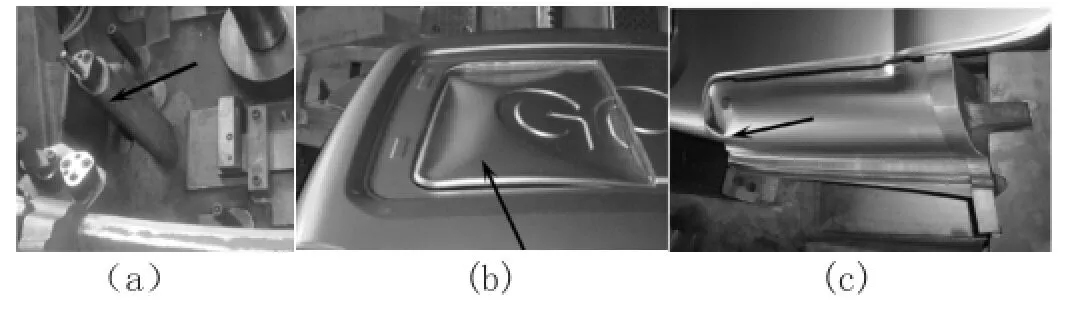

图5 修边冲孔侧修边侧冲孔工序件出现的问题

4 原因分析

4.1 调整冲压力

通常大型冲压件通过反复试验,调整压力机的压力,当压力机的压力调整到主缸800t/底缸160t时,制件不再开裂,但由于压力不足制件出现皱褶现象,不能为生产所接受。因此,冲压力不能降低,而压力加大,制件必然开裂,所以,单一的调整冲压力,不能解决问题。

4.2 修边冲孔侧修边侧冲孔工序件出现的问题分析及解决方法

(1)图5(a)箭头所示位置对应件孔的位置不稳定,毛刺大的原因是上模冲头墩较长,强度较弱,导致冲头墩有一定的活动量。钳工倒把螺钉后,补焊增加强度。冲压后该孔质量稳定,合格。

(2)图5(b)箭头所示,模具工作后,废料变形无法下滑的原因是由于上模镶块不随形,致使模具工作后,废料变形无法下滑。调整刃口并加顶销滑废料,使废料下滑顺畅。

(3)图5(c)箭头所示,废料变形排出困难的原因是整修与侧修交刀处废料,由于交刀使废料变形排出困难;在交刀侧下模加符型聚氨酯顶出废料,使废料倾斜滑出。问题得以解决。

5 拉延冲压工序问题解决方案

根据上述分析结果,修改拉延筋:拉延筋槽仍为方筋,在筋槽内增加一个料厚间隙,即由0.8mm增大到1.6mm,同时将筋槽R角由R1mm加大到R3mm(参考参考资料[5]),减小进料阻力,并且补充部分板料,将板料尺寸调整到1790*1690*0.8。

6 结束语

后门外板冲压件成型的关键工序是拉延工序与修边侧冲孔工序,无论是冲压工艺,还是模具结构设计,都是一个复杂的过程,特别是每一个细节问题,往往是保证制件质量的关键。在实际工作中,更需要不断总结经验,积累经验,本次汽车后门外板冲压件开发问题的解决,为某公司汽车新产品的开发提供了保障,提高了新产品开发质量,缩短了新产品开发制造周期,为今后公司整车冲压项目迅速开发奠定了基础。

[1] 唐新荣.汽车覆盖件拉延工艺性探讨[J].汽车技术,1992(3): 31-33.

[2] 崔令江.汽车覆盖件冲压中的面形状精度不良及其分类[J].汽车技术,1996(5):26-28.

[3] 刘华刚.汽车模具的装配、调试与维修。北京。机械工业出版社,2009:66-67

Miniature cars back door plate stamping process analysis

Li Yunjie1,Sun Yujie2

(1.Vocational and Technical College of Liaoning Equipment Manufacturing,Shenyang,110034;2.Great Wall Drilling Logging Company)

In the actual development of a miniature car back door plate stamping die process found:the depth of drawing large parts,the larger dimensions, shape surface geometry is complex,difficult forming,stamping die design process and the subsequent supplementary more complex,cracks appeared in the stamping process,the phenomenon of rolling line,trimming process waste can not occur smoothly slide phenomena, parts stamping process by the study,for a reasonable improvement.

BIW;cover;stamping process;

论文来源于辽宁省现代远程教育学会课题“推动汽车模具制造业发展的人才培养模式研究”