电参数对钛合金放电诱导可控烧蚀车削加工的影响研究

尹纯晶,刘志东,凌加健,邱明波,田宗军

(南京航空航天大学机电学院,江苏南京210016)

电参数对钛合金放电诱导可控烧蚀车削加工的影响研究

尹纯晶,刘志东,凌加健,邱明波,田宗军

(南京航空航天大学机电学院,江苏南京210016)

设计了基于放电概率的诱导烧蚀电极伺服控制系统,通过优化实验,设定其放电概率为80%,并在此基础上分析了脉冲宽度、脉冲间隔、峰值电流等电参数对加工的影响。结果表明:正极性加工时,峰值电流对加工效率的影响最大。通过选取优化参数,与常规电火花车削对比表明:放电诱导可控烧蚀车削的材料加工效率是常规电火花车削的27倍,电极相对损耗仅为常规电火花车削的80%。

电参数;放电诱导;可控烧蚀;放电概率;加工效率

电火花加工的能量主要来源于脉冲电源,由于用于蚀除材料的能量受到脉冲电源能量的输出、加工表面质量等因素的制约,因此电火花加工的效率较低[1]。放电诱导可控烧蚀车削加工是利用被加工金属基体材料的燃烧能量快速、可控地蚀除材料,实现了数几十倍于常规电火花加工的效率。由于改变了极间能量输出手段和放电介质类型,因此放电诱导可控烧蚀车削加工相对于常规电火花加工,具有其自身的特点与优势。

钛合金属于难加工金属材料,根据其可燃特性,在电火花诱导放电和助燃氧气作用下,诱导钛合金与氧气发生剧烈的氧化反应,释放出大量的燃烧热,并作用于基体材料,使其被加热到熔融状态。燃烧产物和熔融金属在放电及烧蚀的热、爆炸力及氧气气流和工作液等的共同作用下抛离基体,达到材料可控烧蚀去除的目的。本文对放电诱导可控烧蚀车削加工钛合金进行了试验研究,设计了基于放电概率检测的电极伺服控制系统,并分析了电参数对加工性能的影响规律。

1 试验系统

1.1 试验原理

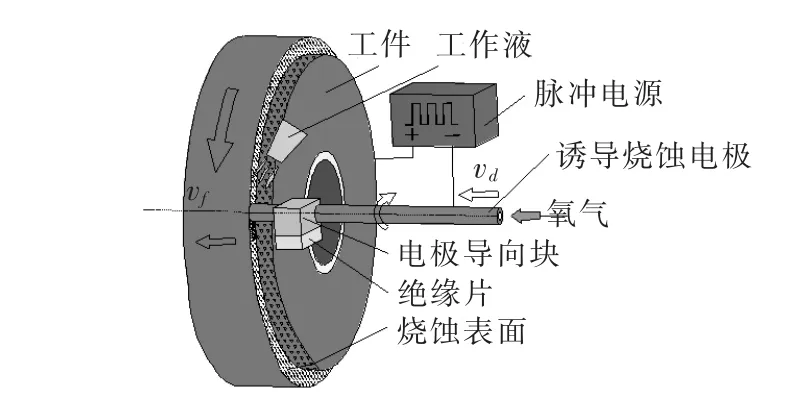

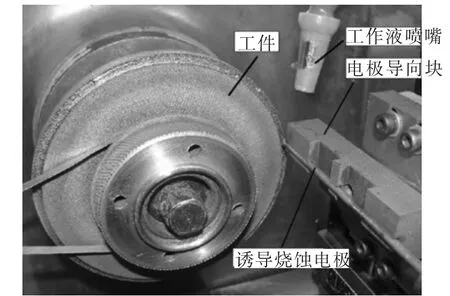

工件在机床主轴的带动下作旋转运动,中空管状电极穿过电极导向块并以一定的速度绕其轴线旋转,工件和电极分别接脉冲电源正、负极。试验原理见图1,向中空电极内部通入一定压力的助燃氧气,在电火花诱导放电的作用下,通入加工区域的助燃氧气与工件发生烧蚀反应,生成燃烧产物并释放出大量的热量,金属材料被燃烧蚀除。在加工过程中,工作液持续喷射到加工区域。试验装置及加工现场照片见图2和图3。

图1 放电诱导可控烧蚀车削加工原理图

图2 试验装置

图3 放电诱导可控烧蚀车削加工现场

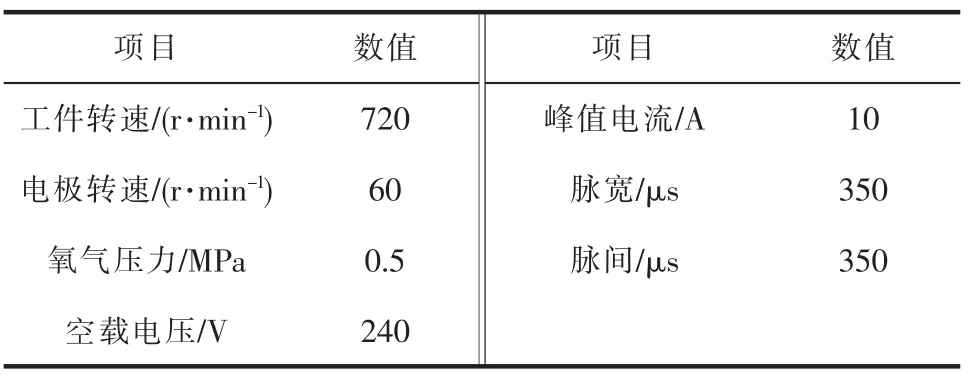

1.2 试验参数

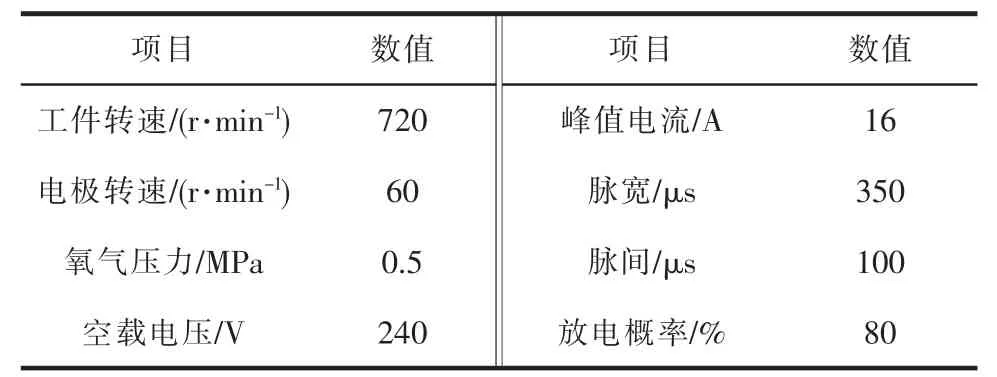

(1)采用单因素法研究基本工艺参数对放电诱导可控烧蚀车削材料加工效率和电极相对损耗的影响,加工过程中各工艺参数见表1。

表1 试验参数

(2)试验工件为TC4钛合金环形圆盘,圆盘外径为92 mm,厚为15 mm,圆盘内径39 mm的孔为工件安装孔。诱导烧蚀电极为中空紫铜管,外径为3 mm,内径为1.5 mm。

2 诱导烧蚀电极伺服进给系统

2.1 诱导烧蚀电极伺服进给原理

诱导烧蚀电极通过伺服进给系统控制其进给速度和方向,同时通过控制工件转速、氧气流量、压力,使放电烧蚀加工处于稳定、可控的状态。加工过程中,由于电极与工件之间的烧蚀状态及变化不易直接测量,本试验采用放电概率检测,从而跟踪相应的电火花放电间隙。放电概率P是指一定时间内有效放电脉冲占全部脉冲数的比例。在加工过程中,电极伺服进给系统根据设定的放电概率P0以维持一定的放电间隙,从而控制电极进给或回退。

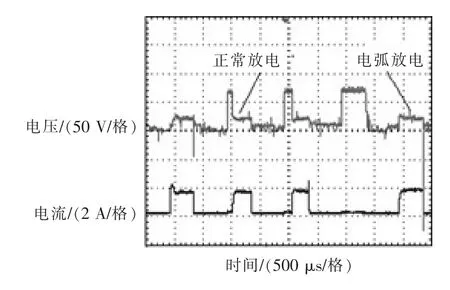

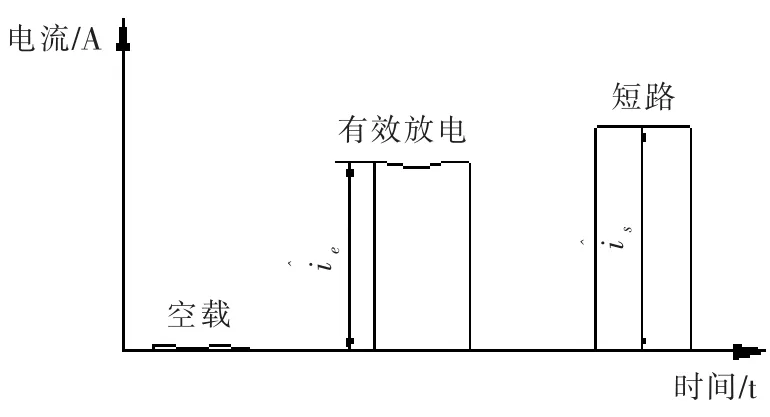

通常,电火花放电状态有空载、火花放电、稳定电弧放电、不稳定电弧放电(电弧前兆)及短路等5种。其中,电弧放电在传统电火花加工中是不被允许的,它属于有害放电脉冲,会造成烧伤性损伤;但在放电诱导可控烧蚀车削加工中,电火花放电和电弧放电均能在材料表面形成热源[2],在富氧条件下,放电点材料都能被引燃,从而达到材料自身燃烧蚀除的目的,因此也被列为有效脉冲。加工过程中采集的放电波形见图4,可看出电弧放电和正常放电的电流值相差不大,且单个脉冲产生的有效放电电流峰值几乎不变。因此,可将放电间隙状态区分为空载、有效放电(含正常及电弧放电)、短路等3个阶段(图5)。

如图5所示,有效放电时的脉冲峰值电流为i^e。

图4 放电诱导可控烧蚀车削加工放电波形

图5 放电诱导可控烧蚀车削间隙状态

当放电间隙过大时,极间处于开路状态,有极小的漏电流,其值接近于0;当放电间隙过小时,极间处于短路状态,短路峰值电流为i^s,一般比i^

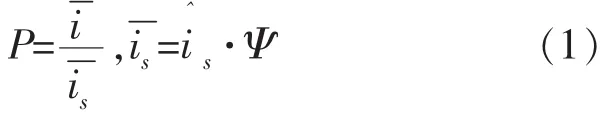

e大20%~40%。因此,可根据设定的峰值电流调节i^s的值。假设ΔT时间段内每个脉冲产生的均为短路电流,则短路电流的平均值is可反映全部脉冲的个数,放电概率P也可间接表示为:

式中:i为ΔT时间段内的实际平均电流,包括有效放电电流和短路电流;Ψ为占空比。

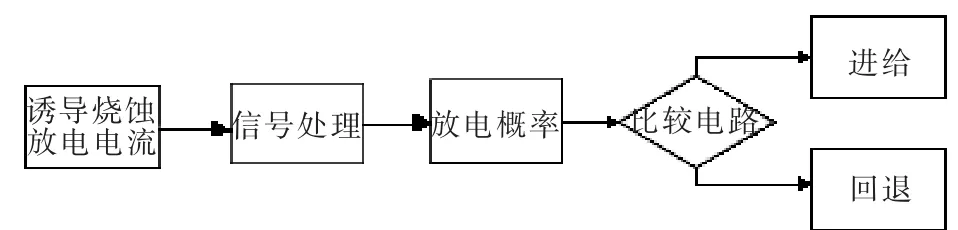

为了保持加工过程的稳定性,一般定义加工过程中的放电概率P为50%~90%。由于放电概率过高时,易造成过进给,影响加工稳定性;而放电概率过低时,加工间隙过大,会降低加工速度。因此,本文提出基于放电概率检测的电极伺服进给控制系统,其信号检测和控制流程见图6。采用霍尔传感器检测实时电流的大小,通过信号处理电路积分、放大后,输出一个表征诱导烧蚀放电间隙状态的放电概率P,然后与设定的P0比较。信号处理过程中,积分电路的时间常数τ决定了ΔT的值,本控制系统中取τ=10 ms。当P>P0时,电极回退;当P<P0时,电极进给。因此,电极伺服控制系统是利用不同的放电概率来反映烧蚀间隙状态,从而决定电极进给或回退。

图6 诱导烧蚀放电电流检测及处理流程图

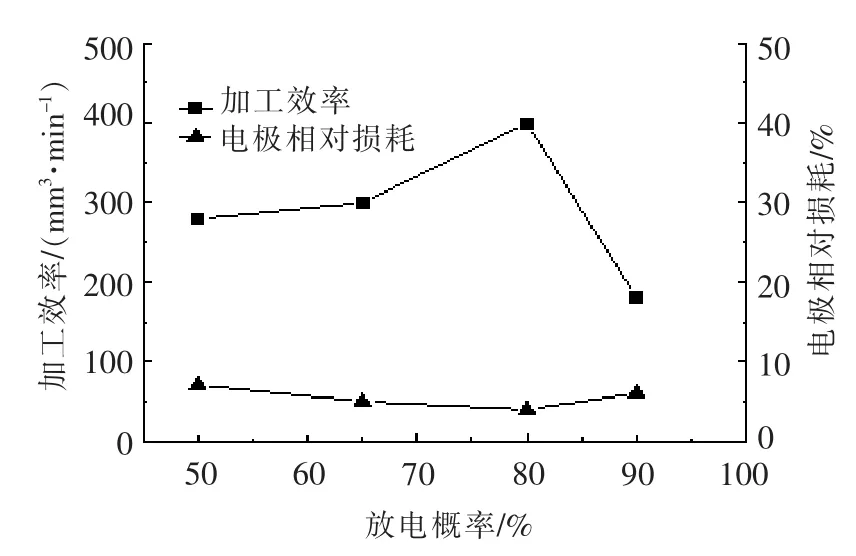

2.2 诱导烧蚀电极伺服进给系统P0的选取

本试验参数下,为了使放电间隙维持在某一稳定状态,以进一步提高加工的稳定性,分别取P0为50%、65%、80%、90%进行放电诱导可控烧蚀车削实验,P0对加工效率和电极相对损耗的影响见图7。可看出,随着P0的增加,由于放电空载率降低,能量利用率提高,使烧蚀速度增大,故加工效率随之变大;当P0>80%并继续增加时,放电诱导中的拉弧放电和短路增多,火花放电效果变差,材料引燃率降低,反而使加工效率降低。因此,较适合的放电概率是80%,此时P0对应的放电间隙与实际放电间隙较吻合,从而使放电烧蚀状态较稳定,材料加工效率较高。

图7 放电概率对材料加工效率和电极相对损耗率的影响

3 试验结果和分析

3.1 加工极性的比较

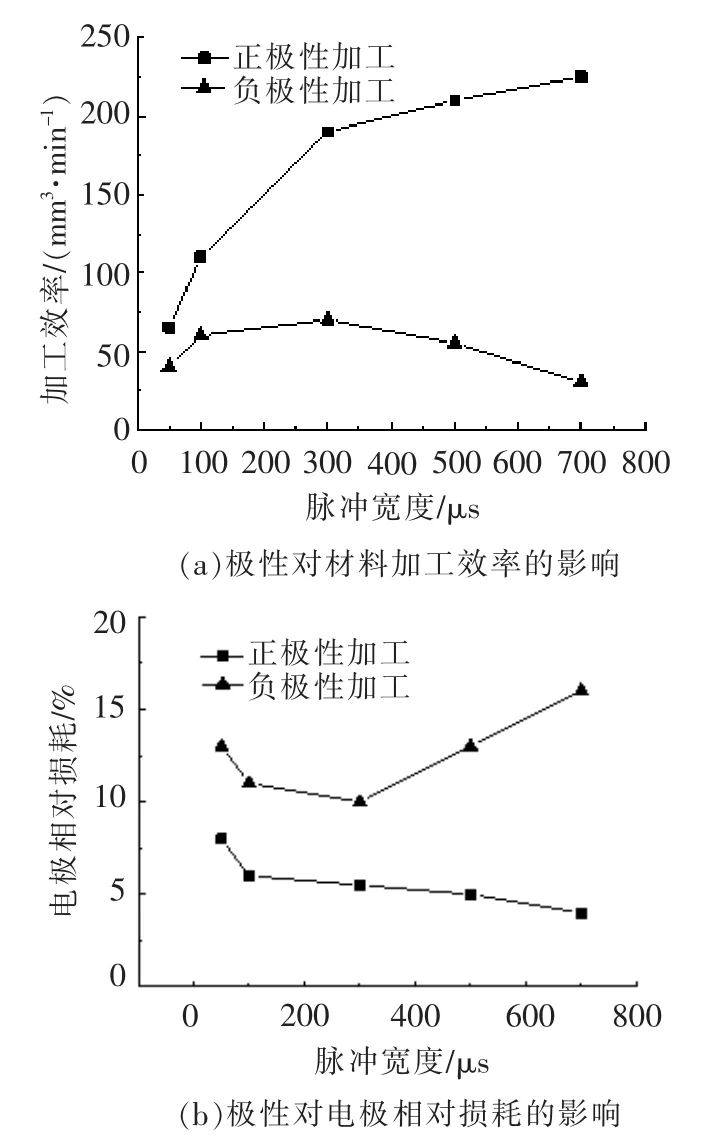

在不同脉冲宽度下进行放电诱导可控烧蚀车削加工的极性对比试验。分别采用正极性和负极性加工,试验结果见图8。可看出,工件接脉冲电源正极(正极性加工)时,加工效率远远大于负极性加工,且电极相对损耗较低。其原因主要是因为放电诱导可控烧蚀车削加工过程中,虽然极间介质处于气液两相[3],但气体介质起主导作用[4],气体放电加工过程的微观物理过程主要以电子轰击为主,不管是长脉冲还是短脉冲,电火花诱导烧蚀的正极性烧蚀量总是高于负极性烧蚀量,所以采用正极性加工时的材料加工效率较高。同时,由于负极性加工时诱导烧蚀电极受电子的轰击作用,导致电极损耗较高[5]。因此,综合考虑各种因素,放电诱导可控烧蚀车削加工适合采用正极性加工,以下相关电参数对比试验也均采用正极性加工。

图8 极性对加工效率和电极相对损耗的影响

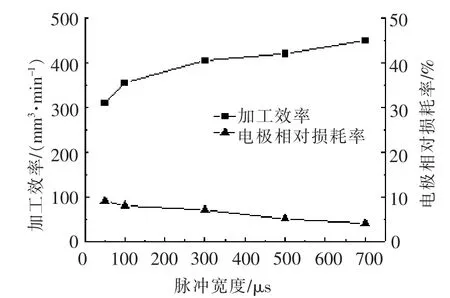

3.2 脉冲宽度对加工性能的影响

在50、100、300、500、700 μs等5组不同的脉冲宽度下进行试验,脉冲宽度对材料加工效率和电极相对损耗的影响见图9。可看出,随着脉冲宽度的增加,材料加工效率也增加。这是因为材料的加工效率受单个脉冲能量的影响,单个脉冲能量与脉冲电源的脉冲宽度大小呈正比关系。当脉冲宽度增加时,单个脉冲释放的能量增大,使加工区域的活化基体增加,导致参与燃烧反应的材料也增加。另外,随着脉冲宽度的增加,电极相对损耗率保持在较低的水平,且呈下降趋势。这是由于电火花诱导烧蚀放电加工微观过程主要是以电子的轰击为主,所以接脉冲电源负极的电极相对损耗较小;同时,脉冲宽度的增加引起单个脉冲释放的能量增大,随着氧气的通入,被加工蚀除的工件材料能在一定程度上补偿电极损耗。

图9 脉冲宽度对加工效率和电极相对损耗率的影响

3.3 脉冲间隔对加工性能的影响

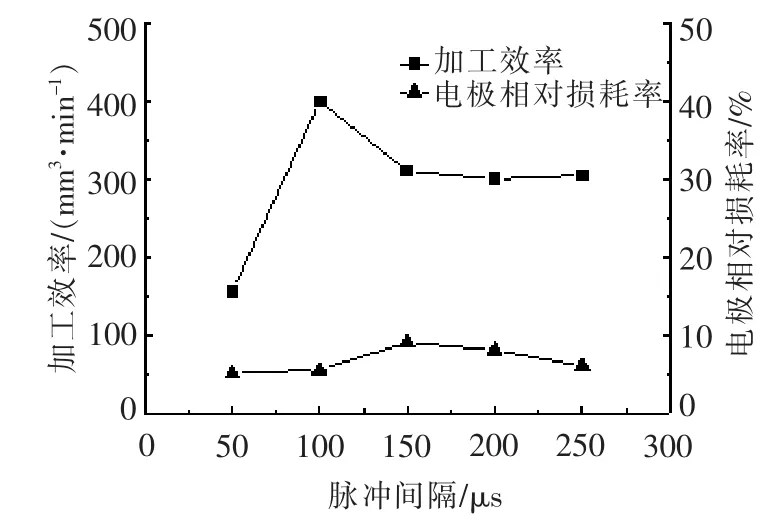

脉冲间隔对材料加工效率和电极相对损耗的影响见图10。可见,在脉冲宽度一定的情况下,材料的加工效率随着脉冲间隔的增加先提高后降低,电极相对损耗率受脉冲间隔的影响不大。

图10 脉冲间隔对加工效率和电极相对损耗率的影响

在电火花加工过程中,当电极材料、脉冲参数、极间放电介质一定时,工件的加工效率与单个脉冲能量、放电频率、有效脉冲利用率成正比,加工效率vw可表示为[6]:

式中:K为与电极材料、脉冲宽度、极间放电介质等有关系的工艺系数;W为单个脉冲能量;f为放电频率;λ为有效脉冲利用率。

由于脉冲间隔的变化不仅会引起放电频率f的变化,还会影响极间介质的消电离、电蚀产物的排出和极间热量传递等,从而引起有效脉冲利用率λ的变化。当脉冲间隔过小时,将产生短路,影响加工性能,使加工效率降低;当脉冲间隔较小(<100 μs)时,有效脉冲利用率对加工效率的影响较大,放电频率对加工效率的影响相对较小。随着脉冲间隔的增大,极间消电离更充分,降低了极间短路的发生,且有利于燃烧产物的排出,从而使有效脉冲利用率增大;同时,还会导致放电频率减小,但有效脉冲利用率的增大对加工效率的影响更大,因此,放电诱导可控烧蚀车削加工的材料加工效率随着脉冲间隔的增加而增大。在试验参数下,当脉冲间隔为100 μs、加工效率达到最大时,有效脉冲利用率最高,极间处于稳定放电状态。当脉冲间隔较大(>100 μs)时,脉冲间隔已足够满足极间介质的消电离、电蚀产物的排出和极间热量的扩散,有效脉冲利用率对加工效率的影响较小,放电频率对加工效率的影响更大;随着脉冲间隔的增大,使放电频率减小,放电诱导可控烧蚀车削加工的加工效率随之降低。

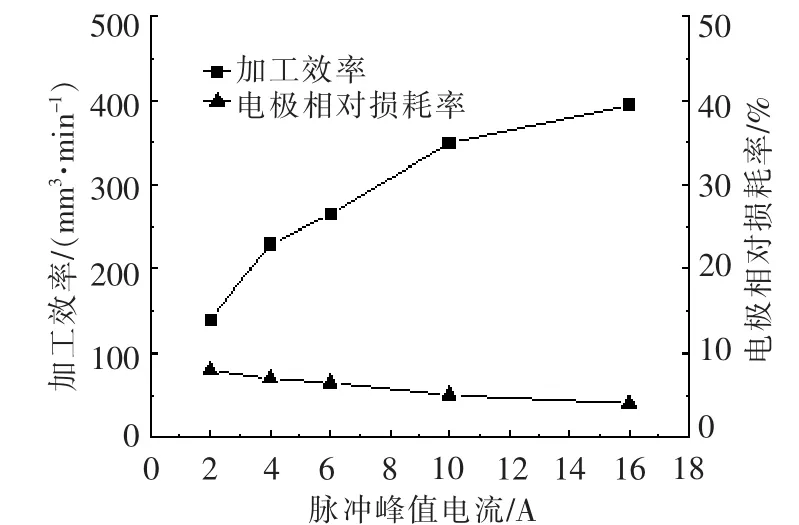

3.4 峰值电流对加工性能的影响

脉冲峰值电流i^e是由脉冲电源决定的,表现为间隙火花放电时脉冲电流的瞬时最大值,其对加工性能的影响见图11。可见,随着脉冲峰值电流的增大,材料的加工效率增加,电极相对损耗变化不大,且处于较低水平。

图11 脉冲峰值电流对加工效率和电极相对损耗率的影响

根据电火花诱导烧蚀理论,电火花诱导烧蚀车削加工的材料加工效率虽然与放电所释放的能量不成严格的正比关系,但具有一定的相关性,即在其他条件不变的情况下,电火花诱导放电释放的能量越多,烧蚀速度越快。

本试验所用的脉冲电源,其单个脉冲电源能量正比于脉冲峰值电流和电流脉冲宽度,即单个脉冲能量W为:

式中:k为工艺参数;i^e为脉冲峰值电流,A;te为电流脉冲宽度。

由式(3)可知,随着脉冲峰值电流的增大,单个脉冲释放的能量增加,使材料的蚀除速度提高,放电诱导可控烧蚀车削加工的加工效率就更高。

4 加工实例

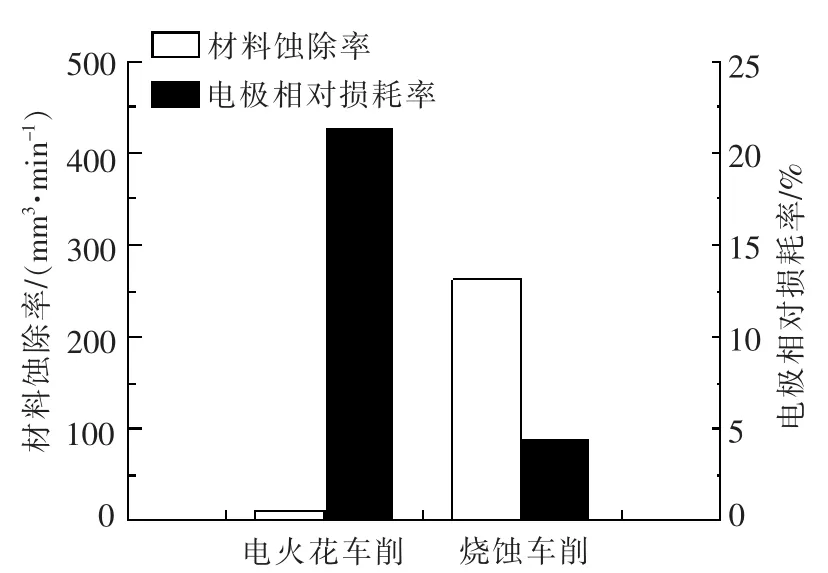

通过上述分析,选取一组优化试验参数,对电火花烧蚀车削和常规电火花车削的加工效率、电极相对损耗率及表面质量进行对比。试验参数见表2,试验结果见图12和图13。

表2 优化试验参数

图12 两种加工方式下材料加工效率和电极相对损耗率

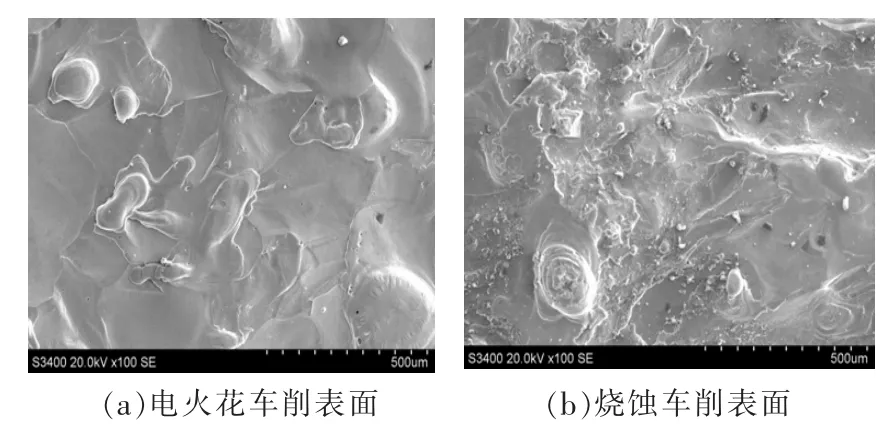

图13 两种加工方式下的工件表面

由图12可看出,放电诱导可控烧蚀车削加工的材料加工效率是常规电火花车削的27倍,电极相对损耗率仅为常规电火花车削的80%。由图13可看出,电火花车削表面密布有大小不等的放电坑,表面微区为波浪状形貌,由于放电能量仅由脉冲电源提供,放电坑较浅;而烧蚀车削表面由于钛合金材料剧烈燃烧形成较多的烧蚀坑,且附着了较多重熔颗粒。因此,放电诱导可控烧蚀车削加工能极大地提高钛合金的加工效率,并降低电极相对损耗,但表面质量不高,适用于对难加工金属材料的粗加工。

5 结论

(1)放电诱导可控烧蚀车削加工极大地提高了钛合金的加工速度,适合采用正极性加工。

(2)放电诱导可控烧蚀车削加工的材料加工效率随着放电能量的增加而增大,受峰值电流的影响最大。本试验参数下,当放电概率为80%时,加工最稳定。

(3)放电诱导可控烧蚀车削加工的工件表面质量不同于电火花车削,表面有较多的烧蚀坑和重熔颗粒,适合钛合金等难加工金属材料的粗加工。

[1] 刘志东.放电诱导可控烧蚀高效加工典型工艺方法[J].电加工与模具,2012(1):1-5.

[2] 赵万生,刘晋春.电火花加工中电弧放电的起因[J].电加工,1988(1):8-12.

[3] 陈龙海,刘志东,邱明波,等.TC4钛合金电火花诱导可控烧蚀复合车削技术研究 [J].航空学报,2013(11):2626-2634.

[4] 李立青,赵万生,狄士春,等.气体放电加工基础工艺试验研究[J].机械工程学报,2006,42(2):203-207.

[5] 李立青,王振龙,赵万生.气体放电加工机理分析[J].哈尔滨工业大学学报,2004,36(3):259-362.

[6] 赵万生.先进电火花加工技术[M].北京:国防工业出版社,2003.

The Influence of Electrical Parameters on Controllable Spark-induced Combustion Turning on Titanium Alloy

Yin Chunjing,Liu Zhidong,Ling Jiajian,Qiu Mingbo,Tian Zongjun

(Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

A servo control system for inducing combustion electrode based on discharge probability which is setted to 80%through the optimization experiment,is designed.Then the machining influence of electrical parameters including pulse width,pulse interval and peak current,is analyzied.The result shows that the peak current has the greatest impact on machining efficiency under the condition of positive polarity machining.Then the controllable spark-induced combustion turning is compared with conventional EDM turning by the optimization parameter selection.The results show that the material machining efficiency increases 27 times than conventional EDM turning and the electrode relative loss is reduced 80%compared with conventional EDM turning.

electrical parameters;spark-induced;controllable combustion;discharge probability;machining efficiency

TG661

A

1009-279X(2014)03-0043-05

2013-09-12

国家自然科学基金资助项目 (51175256,51205197);航空基金资助项目(2011ZE52060);江苏省自然科学基金资助项目(BK2011732)

尹纯晶,女,1989年生,硕士研究生。