超声波椭圆振动装置设计及其振动特性控制

瞿娇娇,黄 帅,刘 新,徐文骥

(大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024)

超声波椭圆振动装置设计及其振动特性控制

瞿娇娇,黄 帅,刘 新,徐文骥

(大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024)

基于PZT-8陶瓷晶片的压电效应和超声波声学特性,设计制造了超声波换能器和变幅杆。根据椭圆轨迹形成机理,搭建了超声波椭圆振动装置,分析了两相激励电压值和相位差与椭圆形状的关系。实验与测试结果表明:超声振子的谐振频率符合设计要求,单向振动轨迹为正弦谐振曲线,两振动系统运动叠加形成椭圆轨迹;根据特定加工条件调整装置激励电压和相位差,可控制椭圆振动轨迹的形状。

超声波椭圆振动;换能器;变幅杆;振动特性

超声振动切削是将普通切削与超声波技术相结合的切削方法,通过施加超声振动使刀具与工件周期性分离,可有效降低切削力和切削温度,已在航空航天、电力、军工等领域得到广泛应用[1]。但传统超声振动切削多采用单向振动方式,刀具的往复振动引起的高频摩擦会影响工件表面质量;同时,刀具受到交变拉压应力,易引起刀尖崩碎,缩短刀具使用寿命[2]。

日本学者研究发现,使刀具在两个正交方向振动产生椭圆振动轨迹,有助于解决单向超声波振动切削中存在的问题。在超声波椭圆振动切削时,刀具沿切屑流出方向切出,可避免与工件的高频摩擦,从而改善工件表面质量;由于刀尖不再承受交变拉压应力,能有效防止刀尖崩碎;在切屑流出方向,刀具-切屑摩擦副的摩擦力方向发生反转,反转后的摩擦力带动切屑流出,可抑制积屑瘤和鳞刺的产生,降低工件表面的残余应力[3]。

在超声波椭圆振动切削中,椭圆轨迹的准确形成和可控调整具有重要意义。搭建超声波椭圆轨迹形成装置,并通过控制装置的激励电压和相位差来产生所需的椭圆轨迹,有助于进一步研究椭圆轨迹与加工质量的关系。为研究超声波椭圆轨迹的产生并实现对其振动特性的控制,本文将两套夹心式压电陶瓷换能器和圆锥形超声变幅杆组合成超声波椭圆振子,通过调整两路驱动信号的电压和相位

差,实现对椭圆轨迹的控制。

1 超声波椭圆振动装置的设计

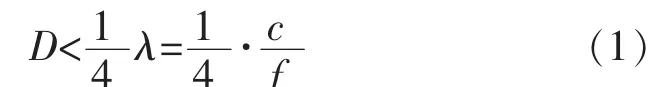

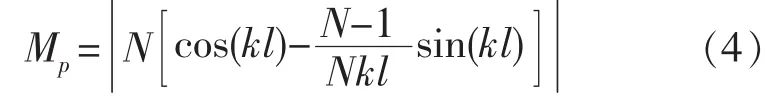

1.1 超声换能器的设计

将超声频电信号转换为超声机械振动信号需借助超声换能器。超声换能器主要有磁致伸缩换能器和压电换能器两种。本文选择具有尺寸小、价格便宜、转换效率高等优点的压电换能器实现能量的转换。压电陶瓷锆钛酸铅(PZT)的压电耦合系数和电声转化效率高,且工作频带宽[4]。本文选择介电损耗和机械损耗低的PZT-8材料作为换能器的压电材料。图1是设计的夹心式压电陶瓷换能器结构图。在陶瓷晶片之间及陶瓷晶片与后盖板之间放置电极,形成夹心式结构。压电陶瓷片的尺寸与超声波在陶瓷中的传播速度及设计频率有关,本装置的设计频率为40 kHz。压电陶瓷片的数量可由陶瓷片的体积、功率容量和换能器功率计算得到:

式中:D为陶瓷片外径;λ为超声波在陶瓷片中的传播波长;c为超声波在陶瓷片中的传播速度;f为换能器振动频率;n为陶瓷片个数;P为换能器功率;Pd为PZT-8的功率容量;V为单个陶瓷晶片的体积。

图1 夹心式压电陶瓷换能器结构图

将压电陶瓷晶片数量设置为偶数,可省去在换能器前后盖板和晶片之间增加绝缘片;而相邻两晶片的极化方向相反,有利于各晶片的振动能量在纵向叠加。此外,陶瓷晶片应偏离位移节点,以降低换能器的机械损耗。

前后盖板的设计应保证超声波无障碍向前单向辐射,以提高换能器的辐射效率,即后盖板阻止超声波向后辐射的同时,前盖板可使大部分超声能量从前表面辐射出去[5]。前后盖板均选用直径为30 mm的铝合金,前盖板厚度为15 mm,后盖板厚度为9 mm。后盖板位于波节处,抑制超声波向后辐射;前盖板位于波腹处,最大限度地将超声能量向前传递。前后盖板与陶瓷晶片的连接采用铬钢预应力紧固螺栓,以保证振动总张力小于压电陶瓷临界抗张强度。

1.2 超声变幅杆的设计

换能器产生的振动幅值较小,不具备加工效果,需通过超声变幅杆的聚能作用将换能器的机械振动放大至加工振幅。变幅杆根据振动类型可分为纵振、扭振、弯振及复合振动四类;根据母线形状可分为阶梯形、指数形、悬链线形及圆锥形等。本文采用具有良好稳定性和形状因素的圆锥形变幅杆。

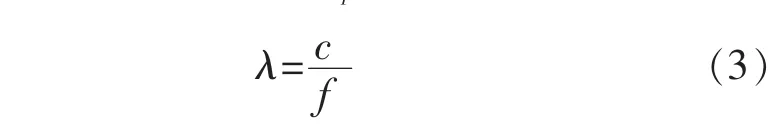

变幅杆材料选用45钢。超声波在45钢中的波长λ和变幅杆的放大系数Mp分别为:

式中:c为超声波在变幅杆中的传播速度;f为工作频率;N为面积系数;k为圆波数;l为共振长度。

超声波在45钢中的传播速度c=5170 m/s,设置工作频率f=40 kHz。变幅杆长度位于半波长时的振动最大,通过式(3)和式(4)可得变幅杆长度为64.6 mm,放大系数为2.9。因此,设计的圆锥形变幅杆输入端面直径D1=30 mm,输出端面直径D2=10 mm。

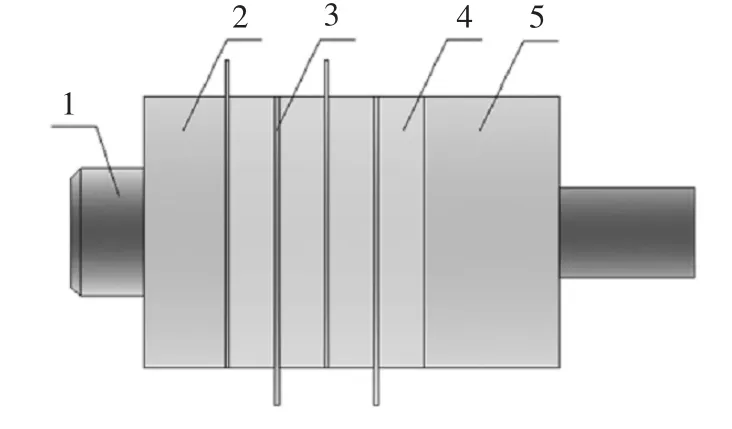

1.3 超声波椭圆振动系统

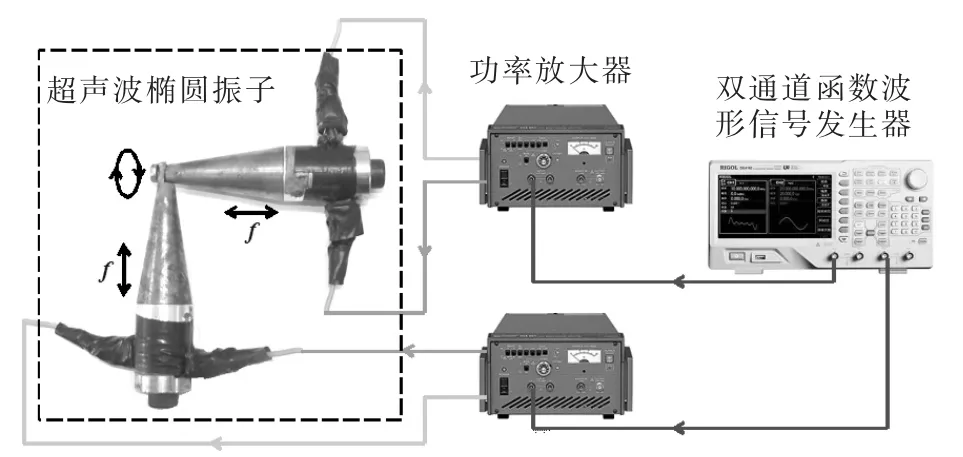

将上述设计的超声换能器和变幅杆通过换能器上的紧固螺栓连接,形成超声振子。超声波椭圆振动轨迹由具有一定相位差的两相正交简谐振动叠加而成,故需两套参数相同的超声振子。其中一个超声振子带有连接台阶,利用螺栓和连接台阶将两个超声振子固定在相互垂直的位置上,连接后的两套超声振子形成超声波椭圆振子(图2)。在具有一定相位差的两相激励电压作用下,两套超声振子均产生频率为f的超声频振动,在连接处运动叠加生成超声椭圆振动。

图2 超声波椭圆振动系统示意图

为使两相激励电压的振动特性保持一致,并保证精确的相位差,以实现椭圆轨迹的准确合成及振动特性的可控调整,本文采用信号发生器和功率放大器等作为超声波信号发生和放大装置。

双通道函数波形信号发生器产生两相独立、且振幅和相位均可调的40 kHz正弦波信号,经功率放大器按一定比例放大后,分别驱动两个振子的换能器,使压电陶瓷振动,再经变幅杆放大后传递到末端。由于两个相互垂直的超声振子在末端相连,连接处两正交简谐振动即可合成椭圆振动。

2 振动特性检测及控制

2.1 振幅检测

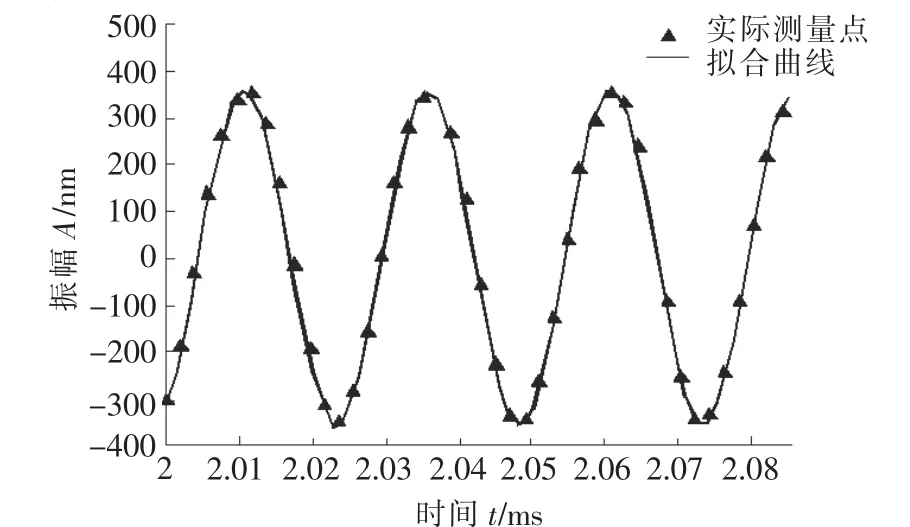

超声波的幅值是超声振动切削中重要的振动特性,对其进行精确控制有助于获得良好的加工表面,同时也有助于研究超声振幅对加工质量的影响规律。利用OFV-534单点式激光测振仪对单个超声振子进行了测量,选取扫描频率为256 kHz,激光测量斑点照射在变幅杆的输出端测量其位移。用Matlab软件对所测位移进行拟合,表达式为:

u(t)=Asin(ωt+θ) (5)式中:A为振幅;ω=2πf,f为频率;θ为相位。

图3是激励电压为150 V时的时间-振幅拟合曲线。由式(5)和图3可看出,超声振子经功率放大器驱动后的振动轨迹仍为正弦函数,频率为40.011 kHz,证明所设计的超声振子具有较高的振动精度。

图3 超声振子振幅拟合曲线

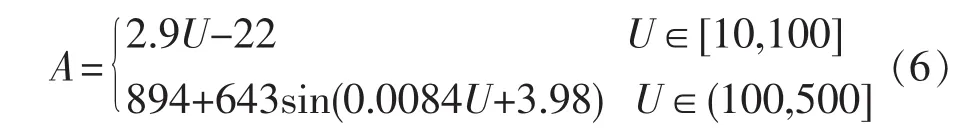

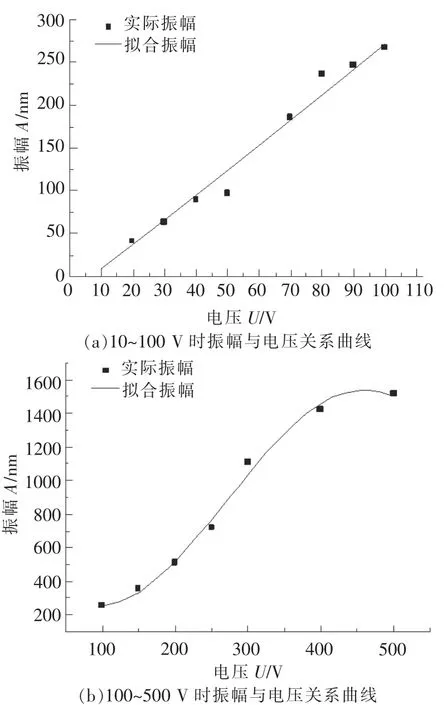

当激励电压发生变化时,超声振子幅值也随之改变。图4是电压对振幅的影响曲线。当激励电压为10~100 V时,振幅与电压近似一阶线性关系(图4a);当激励电压为100~500 V时,振幅与电压近似正弦曲线关系(图4b)。对其进行拟合,可得振幅A与电压U的关系表达式:

当激励电压为10~100 V时,直线拟合的相关系数为0.989;当激励电压为100~500 V时,曲线拟合的相关系数为0.987。拟合曲线和实际测量值的符合程度较高。当激励电压接近500 V时,超声换能器趋于振动极限,振幅变化趋缓。若激励电压继续增大,超声振动换能器中的陶瓷晶片存在震碎的危险。

图4 振幅与电压关系曲线

通过调整信号发生器的信号电压和功率放大器的放大倍数,激励电压可在10~500 V之间连续变化,对应的超声振子振动幅值范围为20~1500 nm。根据式(6),可通过调整激励电压获得特定的刀具振动幅值。因此,所设计的超声振动系统可根据加工条件方便地调整振动振幅。同时,较低的激励电压能使超声波振子获得微幅振动,有利于减小超声波振动切削时加工表面的振纹。

2.2 谐振频率测量

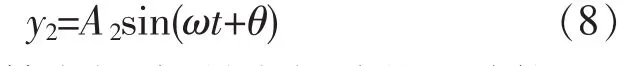

超声振子的实际谐振频率可用于评价其设计与制造精度。采用PV70A阻抗分析仪对超声振子的谐振频率进行检测,结果见图5。通过分析导纳圆和电导曲线可知,超声振子的谐振频率Fs=41.16 kHz,与理论频率值40 kHz相比,误差为2.9%,这说明超声振子具有较好的谐振性能,设计与制造精度均较高。

2.3 振动特性控制

椭圆轨迹由两相相互垂直的振动叠加而成,设两相振动分别为轴向振动和纵向振动,其运动方程可表示为:

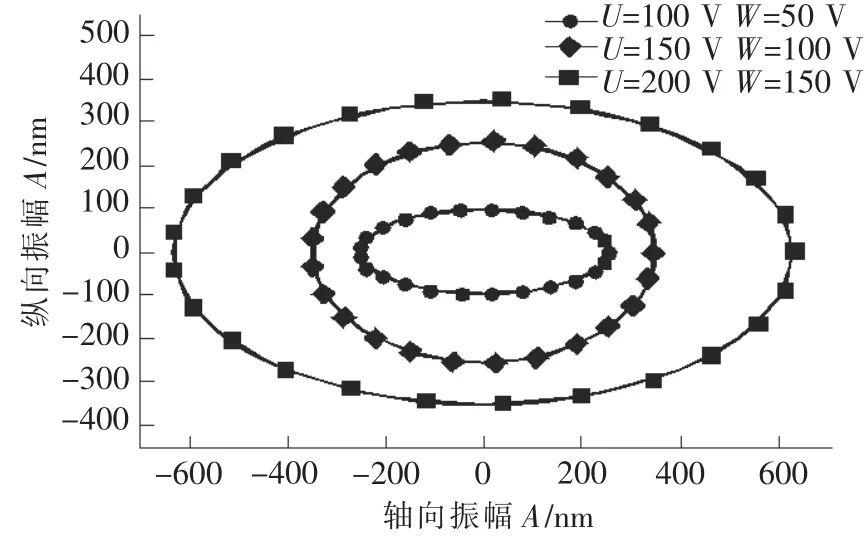

式中:y1、y2分别为轴向振动、纵向振动的运动轨迹;A1、A2分别为两相振动的幅值;ω=2πf,f为振动频率;θ为两相振动的相位差。

图5 超声振子谐振频率检测结果

通过式(7)和式(8)可得,在振动频率一定时,两相振动的幅值和相位差是椭圆轨迹的两个重要振动特性,决定了椭圆轨迹的形状。根据2.1节分析可知,超声振动幅值大小与激励电压有关,因此,研究激励电压与椭圆大小关系对准确控制椭圆形状有着重要意义。

图6是3组激励电压下的振子椭圆轨迹,轴向振动和纵向振动的激励电压分别为U和W,相位差θ均为90°。由图6可看出,随着两相激励电压的增加,椭圆长短轴逐渐加大,椭圆面积增大。因此,在不同的加工条件下,通过控制激励电压的大小,可准确地控制超声椭圆轨迹的形状,进而控制刀尖运动轨迹,保证加工效果。

图6 不同激励电压下的椭圆轨迹

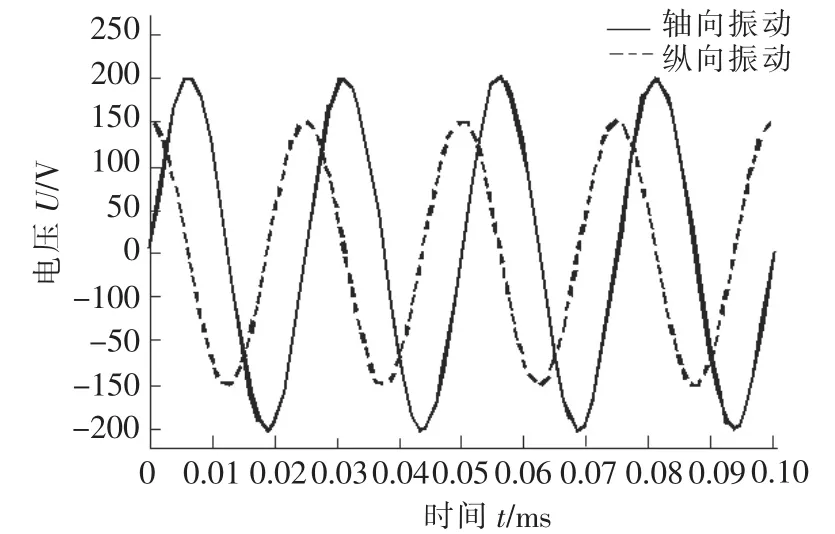

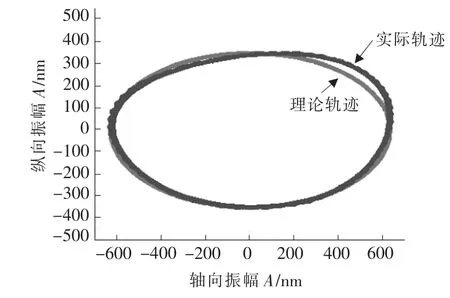

在特定的激励电压下,两相振动的相位差不同也会对椭圆轨迹产生影响。如:当U=200 V、W=150 V,且轴向振动滞后于纵向振动θ=90°时,两相激励电压波形见图7。根据振动运动方程式,将两相振动轨迹进行叠加,可得理论运动轨迹,该轨迹为平行于坐标轴的椭圆;对激光测振仪测得的实际振幅值进行拟合分析,可得实际运动轨迹,其与理论运动轨迹符合程度较好,在椭圆右上方出现的最大偏移值<50 nm(图8)。

图7 两相激励电压波形

图8 θ=90°时的超声椭圆振子轨迹

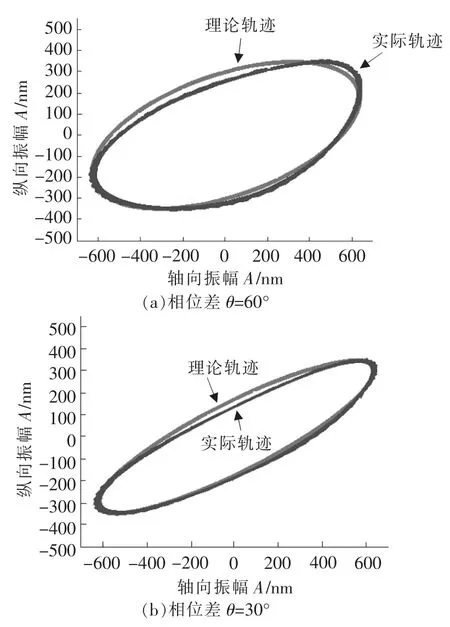

将轴向振动与纵向振动的相位差θ分别设置为60°和30°,对应的理论轨迹和实际轨迹见图9。可看出,实际运动轨迹与理论椭圆轨迹相比,主要在短轴处发生偏移,相位差为60°时的最大偏移量为40 nm,相位差为30°时的最大偏移量为30 nm。实际轨迹与理论轨迹的符合程度同样较好。

图9 超声椭圆振子轨迹

分析比较图8和图9,当相位差为90°时,椭圆长轴和短轴平行于坐标轴、且长度分别为2A1和2A2;当两相振动的相位差从90°逐渐向0°变化时,椭圆的长短轴逐渐偏离坐标轴,且相位差越小,偏移程度越大;同时,随着相位差的减小,椭圆长轴伸长,短轴缩短,椭圆逐渐趋于扁平。根据运动方程可知,在相位差为0°时,长轴达到最大值,短轴缩小为0,椭圆轨迹成为一条线段。由以上分析可知,两相振动的相位差决定了椭圆长短轴的大小及其与坐标轴的偏移量,通过调整相位差,可调整椭圆轨迹形状。加工过程中,在不改变超声椭圆振子安装位置的条件下,通过调整相位差,可对椭圆轨迹与加工表面的夹角进行调节,有助于超声椭圆切削加工轨迹的优化。

利用所设计的超声波椭圆振动装置进行切削时,通过调整两个功率放大器输出的激励电压来控制超声波椭圆振动轨迹的大小,通过改变信号发生器所产生的两相信号的相位差,可控制椭圆轨迹的形状及其与坐标轴的偏移,从而满足不同加工条件的需求。

3 结论

(1)设计、制造了两组超声波换能器和变幅杆,组装成超声波椭圆振子。利用信号发生器和功率放大器驱动超声波椭圆振子,获得椭圆振动轨迹。

(2)检测结果表明,建立的超声振子振动轨迹为正弦曲线,振幅在20~1500 nm之间可调。超声振子振动频率为41.16 kHz,误差为2.9%,达到了设计指标。

(3)研究了两相振动的激励电压和相位差对超声椭圆轨迹的影响规律,证明通过控制激励电压值和相位差,可有效控制椭圆振动轨迹的形状及其与坐标轴的偏移量,以满足不同加工条件的需求。

[1] 王红飞.超声振动车削加工的研究现状及进展[J].机械设计与制造,2007(10):212-214.

[2] Jin M,Murakawa M.Development of a practical ultrasonic vibration cutting tool system[J].Journal of Materials Processing Technology,2001,113(1):342-347.

[3] Moriwaki T,Shamoto E.Ultrasonic elliptical vibration cutting[J].CIRP Annals-Manufacturing Technology,1995,44 (1):31-34.

[4] 郑书友,徐西鹏.超声加工中超声发生器的频率跟踪技术[J].计量技术,2005(12):10-15.

[5] 郑书友.旋转超声加工机床的研制及实验研究 [D].泉州:华侨大学,2008.

The Design and Vibration Characteristics Control of Ultrasonic Elliptical Vibration Appliance

Qu Jiaojiao,Huang Shuai,Liu Xin,Xu Wenji

(Dalian University of Technology,Dalian 116024,China)

Ultrasonic transducer and amplitude transformer were designed and produced based on piezoelectric effect of PZT-8 ceramic chip and acoustic characteristic of ultrasonic wave.According to the formation mechanism of elliptical locus,devices of ultrasonic elliptical vibration were built.The relationships between the elliptical locus and actuated voltage as well as the phase difference of the voltage were analyzed in the paper.Experiments and test results show that the resonant frequency of the ultrasonic vibrator fulfilled the design requirement.Single vibration trace of the vibrator was sinusoidal curve,and two vibration movements formed the elliptical locus.The shape of the elliptical locus could be controlled to match the given cutting demand by changing the actuated voltage and phase difference.

ultrasonic elliptical vibration;transducer;amplitude transformer;vibration characteristics

TG663

A

1009-279X(2014)03-0051-05

2013-12-30

国家自然科学基金资助项目(51275072)第一作者简介:瞿娇娇,女,1990年生,硕士研究生。