含氮模具钢电火花加工表面缺陷实验研究

杨 磊,雍耀维,2,彭威震,郭常宁

(1.上海交通大学机械与动力工程学院,上海200240;2.宁夏大学机械工程学院,宁夏银川750021)

含氮模具钢电火花加工表面缺陷实验研究

杨 磊1,雍耀维1,2,彭威震1,郭常宁1

(1.上海交通大学机械与动力工程学院,上海200240;2.宁夏大学机械工程学院,宁夏银川750021)

含氮模具钢材料经电火花加工后,加工表面常会出现不同程度的裂纹与气孔。通过对STAVAX ESR、MIRRAX ESR、VANCRON 40等3种含氮量不同的模具钢进行电火花加工实验,深入研究了裂纹及气孔与材料成分、电火花脉冲参数之间的关系。结果表明:在相同加工条件下,表面产生气孔的数量随着材料含氮量的增加而增多;含氮模具钢中含有铬元素时,会加剧裂纹的生成;脉冲宽度增大时,裂纹密度及气孔量随之增加;峰值电流增大时,裂纹密度及气孔量随之降低。

电火花加工;含氮模具钢;气孔;裂纹;脉冲参数

随着模具技术的不断发展,人们对模具材料的性能提出了更高的要求。在材料中加入微量氮元素已成为模具新钢种之一,它能使材料韧性得到改善。含氮模具钢硬度高,耐腐蚀性强,且韧性好[1],因而深受模具行业的欢迎;但这些特性也使其机械加工受到局限,故电火花加工方法在模具行业得到了广泛应用[2]。在电火花加工含氮模具钢的实际应用中,加工表面往往会产生很多缺陷,如表面空穴、裂纹、气孔等[3],严重影响模具钢材料的使用寿命,而这些缺陷与加工参数、材料特性等有关。

为了分析电火花加工表面裂纹与气孔形成的原因及影响因素,本文使用3种含氮量不同的塑胶模具钢STAVAX ESR、MIRRAX ESR、VANCRON 40进行了电火花加工实验,探讨加工参数与裂纹、气孔之间的关系,并分析了材料对裂纹、气孔的影响。

1 实验条件

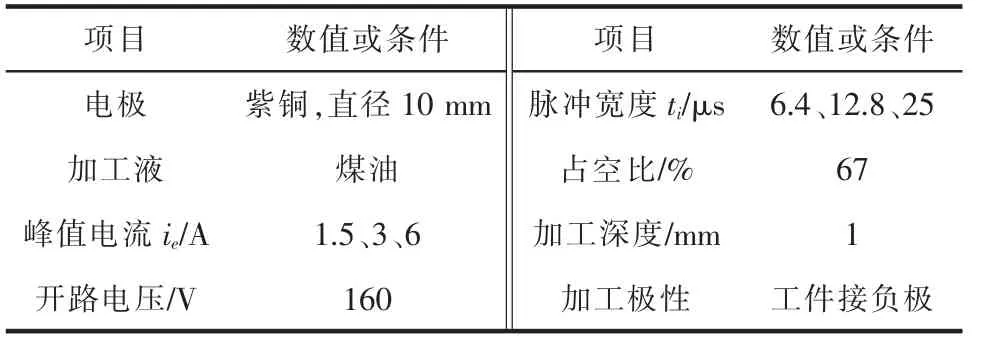

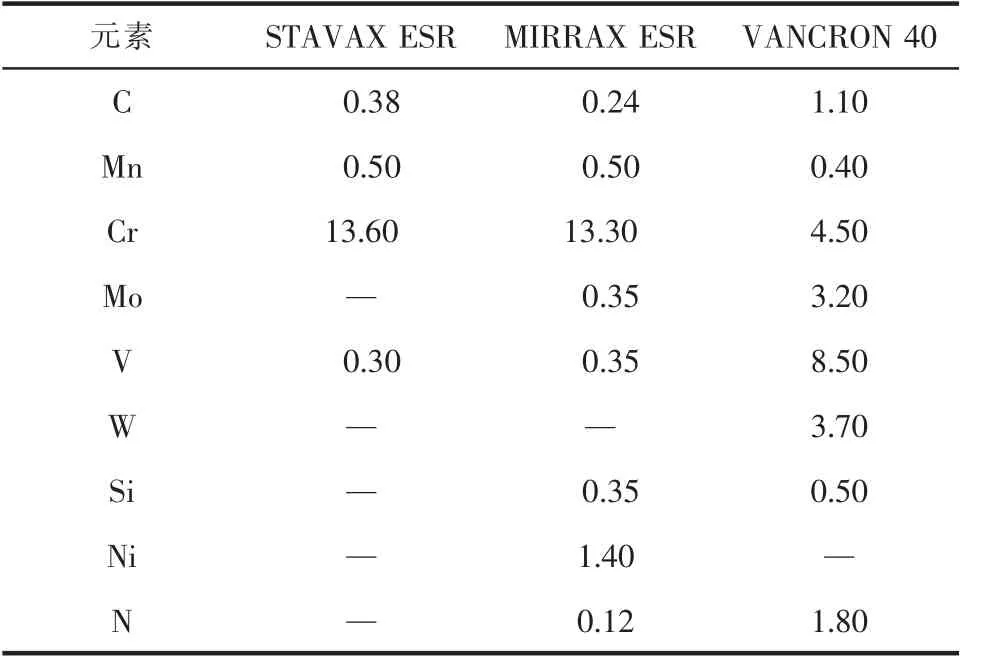

实验在CHARMILLES ROBOFORM 35电火花成形机床上进行,3种模具钢材料工件的尺寸同为40 mm×50 mm×10 mm。实验选用的加工参数见表1,所选材料成分见表2。

表1 实验条件

表2 材料成分(质量分数,%)

2 实验结果及分析

本文通过实验分析了不同材料在同一条件下加工表面的气孔及裂纹的变化规律,以及同种材料在不同峰值电流或脉冲宽度下加工表面的气孔及裂纹的变化规律。

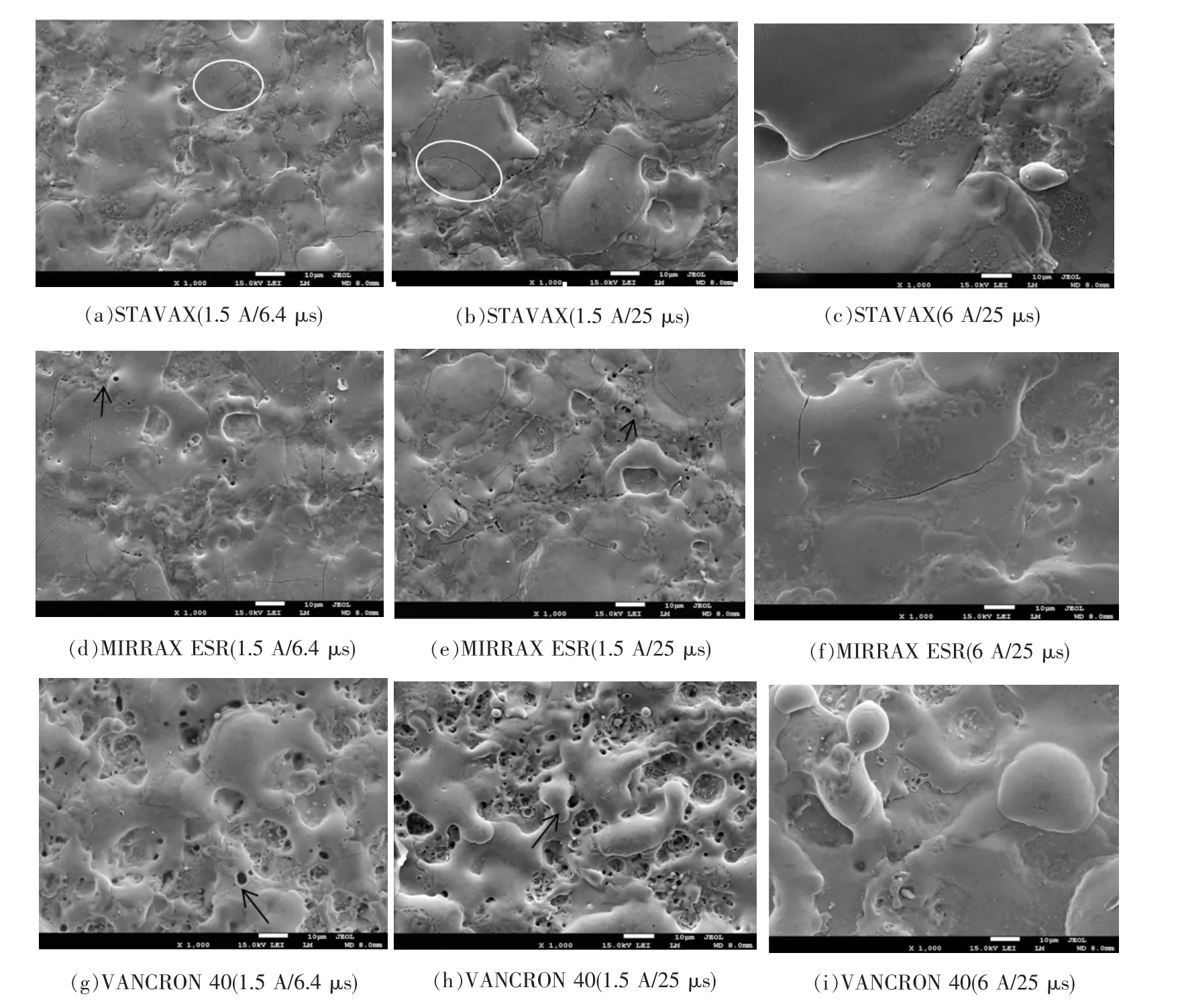

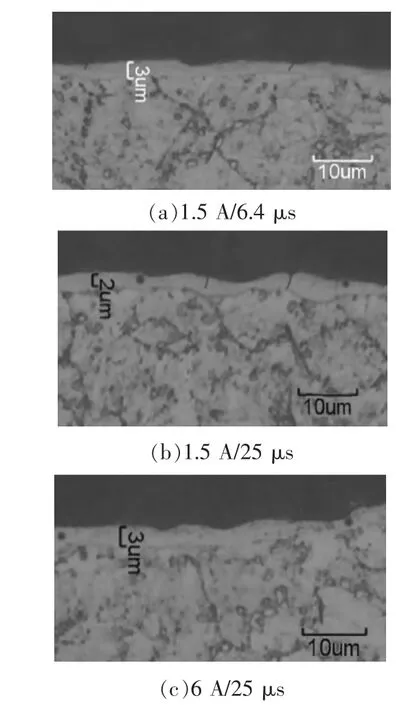

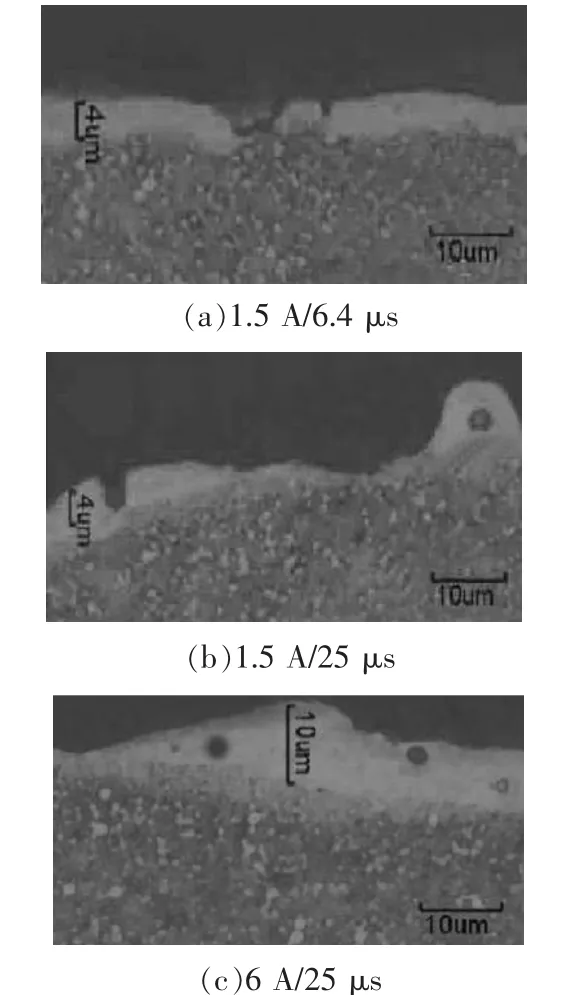

实验选取3组不同的加工参数:ti=6.4 μs/ie=1.5 A、ti=25 μs/ie=1.5 A、ti=25 μs/ie=6 A,对3种塑胶模具钢材料进行电火花加工实验,并用JSM-7600M电子扫描显微镜观察材料在不同加工参数时的加工表面(图1)。

图1 STAVAX、MIRRAX ESR、VANCRON 40的加工表面SEM照片(1000×)

2.1 材料与表面缺陷的关系

2.1.1 气孔与材料的关系

从图1可看出,在3组加工参数条件下,STAVAX的加工表面始终没有出现气孔,MIRRAX ESR与VANCRON 40的加工表面有气孔 (图1箭头所示),且VANCRON 40加工表面的气孔更明显。由此表明,气孔是由于材料中的含氮元素而形成的,且气孔数量随着材料含氮量的增加而明显增多。其原因为:氮元素在金属材料中以金属氮化物形式存在[4];电火花放电加工时,通道内的温度可瞬时达到上万摄氏度,足以使工件表面材料瞬间熔化,熔融部分金属中的金属氮化物由于受高温作用而热分解,产生氮气[5];逸出表面的氮气,则在加工表面形成气孔。然而,整个过程在一个脉冲宽度时间范围内完成,由于电加工液的冷却作用非常迅速,部分氮气无法及时从熔融金属中逸出而滞留在白层中,形成气泡(图2)。

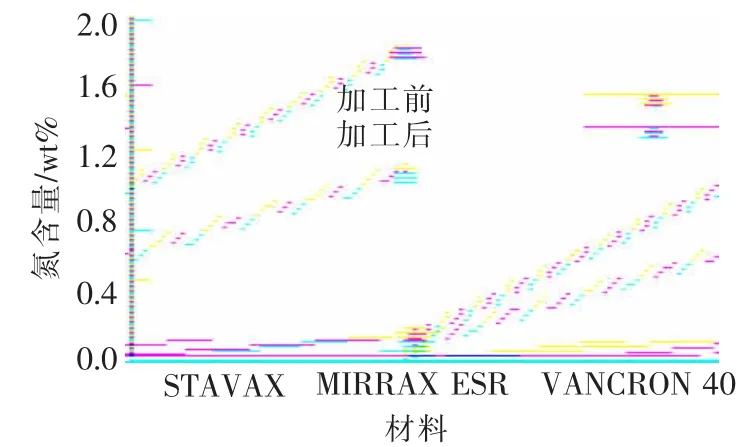

为了进一步说明气孔是由于氮元素从金属材料中逸出而产生,且其数量随着材料中氮元素含量的增加而增多的现象,本文对电火花加工前后的材

料表面做了能谱分析,其氮元素含量对比见图3。可看出,MIRRAX ESR和VANCRON 40在电火花加工后,氮元素含量有所降低,且VANCRON 40的氮元素含量的降幅明显高于MIRRAX ESR,即氮元素逸出的量更多,出现气孔的数量也就更多。因此有理由认为,随着材料中氮元素含量的增加,从金属中逸出氮元素的量增多,金属表面的气孔数量也随之增多。

图2 MIRRAX ESR白层照片

图3 材料电火花加工前后氮元素含量对比曲线

2.1.2 裂纹与材料的关系

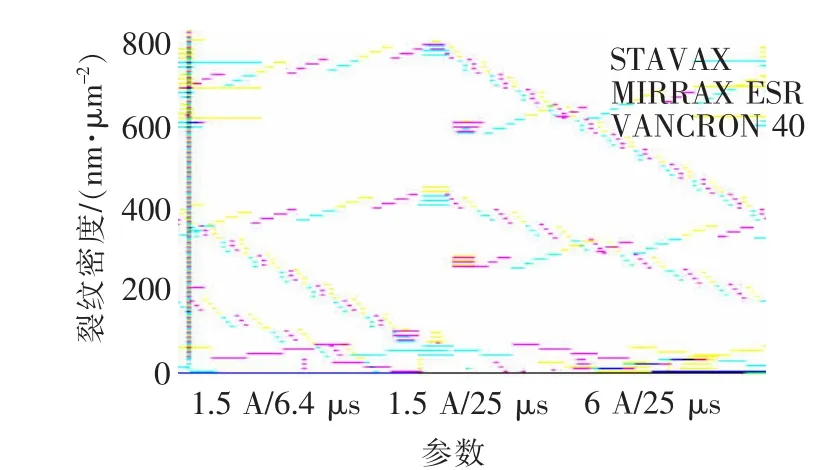

从图1可看出,相同条件下,MIRRAX ESR表面的裂纹(图1圆圈所示)较多,VANCRON 40表面裂纹最少。为了更确切地描述裂纹程度,在此引入裂纹密度概念。裂纹密度为单位面积内裂纹的总长度,其计算方法为:在1000倍的SEM照片中,裂纹的总长度除以照片区域面积[6]。

经统计,3种材料分别在3组加工参数时的裂纹密度见图4。可看出,加工参数相同时,MIRRAX ESR的裂纹密度明显高于STAVAX和VANCRON 40,而VANCRON 40的裂纹密度最小。通常情况下,影响材料裂纹敏感性的因素主要有:材料本身的热传导性和材料本身组成元素的成分对白层凝固的影响[6]。

图4 3种材料加工表面的裂纹密度对比

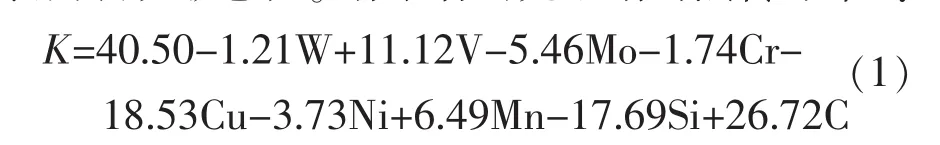

(1)塑胶模具钢会因成分不同而导致热传导率不同,材料的热传导率直接影响其电火花加工特性及表面裂纹敏感性。有学者研究了钢的热传导率[7]:

式中:元素符号为该元素在材料中的质量百分比。

经计算,STAVAX、MIRRAX ESR、VANCRON 40材料的热传导率值分别为:33.57、17.68、128.38 W/(m·K)。对比材料的热传导率与加工表面裂纹密度,发现热传导率越大的材料,越不易产生裂纹。这是因为热传导率越大,在加工过程中由电极传递到工件的热量越易扩散,产生的残余热应力越小,故在加工表面形成的裂纹也就越少。

(2)当材料中含有大量的铬,电火花加工表面易产生裂纹[8]。STAVAX与MIRRAX ESR的铬含量相近,且明显高于VANCRON 40,因此,STAVAX与MIRRAX ESR加工表面裂纹密度较高。当材料中含有铬和氮元素时,氮元素与铬元素结合,使材料体积膨胀,产生的残余应力超过材料本身的抗拉强度,从而引起裂纹[9]。因此,在含铬模具钢中,氮元素的存在增加了材料电火花加工表面的裂纹密度,且裂纹密度随着氮含量的增加而增加,故MIRRAX ESR的裂纹密度明显高于STAVAX。此外,钼元素与氮元素结合后可抑制裂纹的产生[10],含氮量最高的VANCRON 40的钼含量高于STAVAX和MIRRAX ESR,高含量的钼和氮元素结合,有效地抑制了加工表面裂纹的产生。且VANCRON 40中含有钨元素,通常钨加入合金钢中能阻止热处理时晶粒的长大和粗化,降低了回火脆化倾向,并能显著提高钢的强度和韧性,也就降低了裂纹的产生。因此,VANCRON 40的裂纹密度最小。

2.2 峰值电流及脉冲宽度与表面缺陷的关系

2.2.1 与气孔的关系

从图1可看出,加工参数为1.5 A/25 μs时,含氮模具钢MIRRAX ESR及VANCRON 40加工表面的气孔最多;电流为6 A时,加工表面几乎不再有

气孔出现。由此表明,在其他加工条件一定时,电火花加工含氮模具钢的加工表面气孔数量随着脉冲宽度的增加而增加,随着峰值电流的增大而减少。其原因为:在加工条件不变时,随着脉冲宽度增大,工件表面获得的能量增加,熔融金属变多,氮化物受热分解作用,释放出的氮气增多,使最终加工表面产生的气孔数量越多。而电流越大,放电通道内的能量越高,熔融金属量越多,导致白层越厚,氮化物热分解出的氮气也越多;但放电能量高,使通道膨胀,通道内的压力增大,使白层中的氮气无法释放到通道而留在白层中,形成了气泡。因此,峰值电流越大时,加工表面出现的气孔越少,留到白层中的气泡越多。图5是VANCRON 40的加工白层照片,可看出,电流为6 A时,白层中有明显的气泡。

图5 VANCRON 40白层照片

2.2.2 与裂纹的关系

从图1可看出,加工参数为1.5 A/25 μs时,材料加工表面的裂纹最多;当电流为6 A时,加工表面几乎不再出现裂纹。由此表明,在其他加工参数一定时,电火花加工含氮模具钢的加工表面裂纹密度随着脉冲宽度的增大而增加,随着峰值电流的增大而减少。这是因为脉冲宽度较小时,电火花作用于工件的时间较短,产生的热量不易传递到工件表面深层,形成的白层厚度很薄,产生的残余应力不会超过工件自身的抗拉强度,所以裂纹很少;反之,脉冲宽度较大时,电火花作用于工件的时间较长,产生的热量有足够的时间传递到表层深处,使白层厚度增加,放电结束后,表层先凝固,内层材料逐渐凝固,导致材料表层出现较大的残余拉应力,甚至超过材料本身的抗拉强度,因此材料表面产生裂纹[11]。当峰值电流增加时,放电通道的电流密度也随之增加,使局部熔融金属得以排出,因此减少回熔金属表层应力分布不均的状况,从而抑制了表面裂纹的产生[6]。

3 结论

(1)不含氮的STAVAX ESR加工表面几乎没有出现气孔;在含氮的MIRRAX ESR及VANCRON 40加工表面出现气孔,且在同一加工条件下,气孔数量随着材料含氮量的增加而增多。

(2)热传导率越大,模具钢材料电火花加工表面裂纹密度越小;含氮模具钢中,含铬元素时会加剧裂纹的生成,含钼元素时会减少裂纹的生成。

(3)同一条件下,加工表面的气孔数量与裂纹密度随着脉冲宽度的增加而增大,随着峰值电流的增加而减小。

[1] Perko J,Redl C,Leitner H.Influence of heat treatment on the microstructure and toughness of Böhler M333 ISOPLAST steel[J].La Metallurgia Italiana,2009(4):1-5.

[2] Ho K H,Newman S T.State of the art electrical discharge machining (EDM)[J].International Journal of Machine Tools and Manufacture,2003,43(13):1287-1300.

[3] Guu Y H,Hocheng H.Improvement of fatigue life of electrical discharge machined AISID2 tool steel by TiN coating [J].Materials Science and Engineering:A,2001,318(1-2):155-162.

[4] Jack K H.The occurrence and the crystal structure of $alpha^{primeprime}$-Iron Nitride;a new type of interstitial alloy formed during the tempering of nitrogenmartensite[J].Mathematical Physical&Engineering Sciences,1951,208(1093):216-224.

[5] 王舒涛.过渡金属氮化物纳米材料的制备及表征[D].合肥:中国科学技术大学,2003.

[6] 戴子尧,李骅登,吕学杰.放电加工之表面裂纹敏感性研究[D].台南:南台科技大学,2003.

[7] 苏铁健,王富耻,李树奎,等.钢的热导率与化学成分和温度的关系[J].兵器材料科学与工程,2004(5):14-16.

[8] Pandey P C,Jilani S T.Plasma channel growth and the resolidified layer in EDM [J].Precision Engineering,1986,8(2):104-110.

[9] Hutchings R.The subsurface microstructure of nitrogenimplanted metals[J].Materials Science and Engineering,1985,69(1):129-138.

[10]Murayama M,Hono K,Hirukawa H,et al.The combined effect of molybdenum and nitrogen on the fatigued microstructure of 316 type austenitic stainless steel[J]. Scripta Materialia,1999,41(5):467-473.

[11]吕战竹,赵福令,杨义勇.混粉电火花加工表面显微裂纹的研究[J].电加工与模具,2007(2):9-12.

Experimental Study on EDM Surface Defects of Nitrogenous Mould Steel

Yang Lei1,Yong Yaowei1,2,Peng Weizhen1,Guo Changning1

(1.Shanghai Jiao Tong University,Shanghai 200240,China;2.Ningxia University,Yinchuan 750021,China)

The varying degrees of cracks and pores generally appear on the finish surface of nitrogenous mould steel after EDM.The relationship between cracks or pores and material contents and pulse parameters was studied via EDM experiment for different nitrogen content mould steels.The results show that the pores quantity increases as the nitrogen contents of mould steel increases in the same condition.While nitrogenous mould steel contains Cr,it will aggravate the formation of cracks when EDM.The pores quantity and cracks density increase with the increment of pulse-on duration,while it decreases as peak current increases.

EDM;nitrogenous mould steel;pores;cracks;pulse parameter

TG661

A

1009-279X(2014)02-0010-04

2013-09-12

宁夏自然科学基金资助项目(NZ12159)第一作者简介:杨磊,男,1988年生,硕士研究生。