一种螺旋槽的加工方法

孔文刚,叶秋琴

(苏州电加工机床研究所有限公司,江苏苏州215011)

一种螺旋槽的加工方法

孔文刚,叶秋琴

(苏州电加工机床研究所有限公司,江苏苏州215011)

提出一种独特、先进、经济的螺旋槽加工方法,利用C630普通车床进行局部改造,由车变铣,改造成专门加工螺旋槽的铣削设备,并对方案设计、理论计算进行了介绍。

螺旋槽;主传动系统;铣削头;分度装置;功率;扭矩

螺旋槽的加工是一项难度较大的工艺,常用加工方法有车削和铣削。车削适合加工螺距或导程较小的螺纹。当加工螺距4 mm以上的螺纹时,刀具相对工件的直线运动速度较快,加工难度较高;即螺距越大,加工难度越大,加工效率越低。铣削则适合于加工螺距或导程较大的螺纹。通常,在普通铣床上用万能分度头通过交换齿轮的方式,可使铣床纵向工作台带动分度头旋转来实现螺旋切削,其切削实际进给速度要大于纵向进给速度;即螺距或导程越小,实际进给速度越快,加工难度越大。

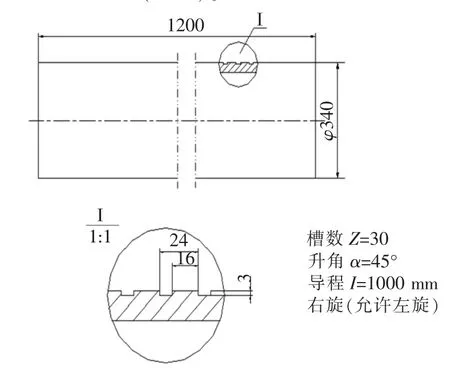

某零件材料为Q235-A,其最大加工直径为340 mm,最大加工长度为1400 mm,导程为1000 mm,槽宽8 mm,槽深3 mm,槽数30个,最大升角为45°,分左旋和右旋(图1)。

图1 零件图

由于零件螺距较大,如采用车削加工,则刀具相对工件的直线运动速度过快,易出现断刀现象,加工难度大,且安全得不到保证。鉴于此,决定采用铣削加工。由于零件直径较大、长度较长,起先将零件放在龙门铣上加工,采用的铣刀为直径8 mm的立铣刀。但由于立铣刀较细,刚性极差,当工件转速高时,立铣刀极易断裂,铣削速度无法提高,导致加工周期较长;且该方法仅能加工有限的几种固定导程(左旋)的零件,如需加工右旋零件,机床结构需作较大改动。

1 加工方案的确定

若仅利用现有设备加工该零件,则无法达到满意的效果,而制造专用设备的一次性投入又较大。因此,本文利用旋风铣削在螺纹加工中的良好运用,对零件螺旋槽进行铣削加工。旋风铣削即在普通车床上配套高速铣削螺纹装置,用装于高速旋转刀盘上的硬质合金成形刀,从工件上铣削出螺纹的加工方法。旋风铣削可实现干切削、重载切削、难加工材料和超高速切削,其消耗动力小,加工效率高。

经分析可知,螺旋槽铣削运动是铣刀旋转、工件旋转、铣刀顺着工件轴线方向运动等多种运动的合成。其中,工件旋转与铣刀轴向运动应根据工件螺旋槽导程进行联动。因此,本文运用范成法加工原理,采用三面刃铣刀高速旋风铣削,将C630普通车床局部改造成专门加工螺旋槽的铣削设备。利用C630车床的床身、主轴箱及其内部的各齿轮传动系统、中托板、尾座等装置,加上自行设计的大降速比主传动机构、铣削头及分度头装置,再适当增加一些辅助装置,并利用三面刃铣刀的强力旋风切削进行加工。改造后的机床结构示意图见图2。

图2 螺旋槽铣削机床结构示意图

电磁调速电机1通过联轴节带动绞盘机减速箱14,再通过一个链轮带动机床进给箱入轴上的双联链轮2,然后分两路,一路由双联链轮2直接带动进给箱内齿轮,通过其内部齿轮带动丝杆,形成铣刀的轴向进给运动;另一路由双联链轮2带动主轴箱链轮3,再经过主轴箱内部齿轮传动,带动主轴运转,形成工件的旋转运动。这样,工件的旋转和铣刀的轴向运动就形成了联动,两运动的相互配合形成了具有不同导程的螺旋运动。该方案取消了原有车床采用电机直接带动主轴箱带轮,通过主轴箱内齿轮再带动进给箱内齿轮,从而带动丝杆运转的结构。考虑到本次铣削的减速比极大,如采用原方法,则扭矩必然过大。铣刀的旋转运动由专门设计的铣削头装置来完成。根据工件所需加工槽的数量,还设计了专门的分度装置。

2 设计方案及工作过程

2.1 主传动系统

由于该螺旋槽的螺距较大,受其导程及刀具切削金属的极限所限,要求电机到工件旋转的转速从1450 r/min到0.06 r/min,降速比达24 167,这就要求从电磁调速电机到车床主轴之间采用多级降速,并充分挖掘每一级的最大降速比,以达到总体设计要求。同时,工件回转与铣刀轴向进给需联动作业,根据工件导程降速比只能为85.59,故须利用主轴箱及进给箱内各部分齿轮进行大量计算,以获取联动的速比。

以图1所示的零件为例,铣削时,首先采用电磁调速电机将电机出轴速度由1450 r/min降至200 r/min,随后带动绞盘机减速箱(手柄置于正向慢速档)两级减速至15.0198 r/min,减速比=(33/15)×(46/ 19)×(45/18)=13.316。再通过一个链轮带动双联链轮三级减速至7.242 r/min,减速比=56/27=2.074。然后分两路,一路通过双联链轮使丝杆进一步减速至5.01 r/min(丝杆螺距为12.7 mm),减速比=(65/61)× (49/37)×(36/44)×(42/32)×(40/42)×(64/32)×(32/64)= 1.443;另一路由双联链轮带动主轴箱链轮减速到3.76 r/min,减速比=52/27=1.926。再经过主轴箱内部齿轮传动降速至0.06 r/min,减速比=(39/51)×(52/20) ×(80/20)×(80/20)×(72/37)=61.9。经过几级减速后,基本满足了硬质合金铣刀铣削余量及加工效率的要求。减速比示意图见图3。

图3 减速比示意图

采用如上联动,利用车床主轴箱及进给箱内部的各齿轮传动,还能组合出2160种不同的导程供选择。导程范围从1.9~1729.9 mm,导程的变换只需根据导程表中导程所对应的变换手柄即可。

2.2 铣削头

铣削头由铣刀5、铣刀主轴6、铣刀电机8、基座9组成(图2)。铣刀主轴固定在基座(焊接件)上,并根据螺旋角及铣削方向调整,使铣刀主轴与水平方向形成一定角度。为保证尽可能大的刚性,铣刀主轴的前端伸出量应尽量缩短。主轴前端采用左、右旋螺纹,以适应零件的正反旋切。考虑到加工件左右旋向的变化,已事先在基座上预留螺孔,用时可将主轴直接旋转90°至反向。基座用螺栓固定在车床的中托板原刀架的位置上。在基座靠近操作者一侧放置铣刀电机。

基座焊接件采用框架式结构,以增加其刚性。同时,为了调整角度时安全方便,又在焊接件中间用一根轴将电机座板与铣刀主轴相连,使电机座板与主轴能围绕该轴旋转,操作安全方便。为了更好地提高铣削头的刚度及抗振性,对其结构采取了多种办法,以避免振动的产生。同时,通过控制铣刀的转速来绕过共振区。

铣刀旋转运动根据硬质合金刀具切削参数及走刀速度选择。电机选用YCTZ132-4B型号,其功率为1.5 kW,扭矩为9.7 N·m。铣刀采用硬质合金三面刃成形铣刀,其直径为80 mm,宽度8 mm,齿数为8齿。皮带选用A型带,带速为4.47 m/s左右,带轮直径为240/90 mm,皮带上加装了张紧轮。

为适应今后加工范围的需要,还可采用改动皮

带轮直径及变频器来调整电动机出轴转速。

2.3 分度装置

分度装置由车床的三爪自定心卡盘10和自制的主轴连接盘12、分度板4、销板11组成(图2)。在主轴连接盘与三爪卡盘之间加装分度板及销板,两板间用连接轴相连。销板与连接轴用轴承支撑,保证销板灵活转动。在销板上采用手柄定位销定位,分度板上的销孔根据零件槽数选定。每铣好一条槽后,定位销换一个孔,工件则转过一定角度。

2.4 工作过程

首先,将工件两端分别装上一个连接轴,前端用三爪卡盘夹住连接轴外圆,后端用尾座顶住另一连接轴中心孔;将拖板移至零件后端,根据螺旋槽升角确定铣刀主轴与水平面的角度;根据导程选择工件与铣刀轴向进给联动的速比,进而确定工件转速;根据槽数选定分度板上的销孔。然后,启动设备进行加工,加工完一条槽后,拖板回退至起始处,调整销板,使定位销在分度板上换一个孔位,工件转过一定角度后,再加工下一条槽。按上述顺序循环,直至加工完所有槽。

快退时,减速箱手柄置于反向快速档,并将电磁调速电机的速度调至最高,则速度可提高数倍,大大缩短了退程时间,从而减少辅助时间。

3 主电动机功率和扭矩验算

完成方案设计并确定各传动件的主要尺寸后,就可计算所需主电动机的功率和扭矩,从而验证主电动机是否满足使用要求。根据经验可知,铣削所需功率最大,故以铣削功率确定主电动机功率PE:

式中:Pm为铣削功率,kW;P0为空载功率,kW;η为总效率,等于各传动副机械效率的乘积,分析可得整个传动共有10级,本机床η=0.65。

3.1 铣削功率计算

根据受力分析,铣削力应为以下3种分力的合力:① 切向铣削分力Fz,作用在铣刀圆周的切线方向上,也称圆周力,是消耗切削功率的主切削力;②径向铣削分力Fy,沿铣刀半径方向作用,会造成刀杆弯曲变形,但不消耗功率;③轴向铣削分力F0,作用在铣刀轴向方向上。

切削功率主要受切向铣削分力的影响,把切向铣削分力作为主切削力进行分析计算,则铣削的切削功率Pm为:

式中:Fz为主切削力,N;V为铣刀的最大铣削速度,m/min。

Fz的大小取决于所选的切削参数,本机床的切削参数为:每齿最大进给量αf=0.2 mm,齿数Z=8,铣削宽度αe=3 mm,铣削深度αp=8 mm,铣削力系数(碳钢)CFZ=68.3,工件材料的屈服强度 σb=0.460 GPa,不同材料的铣削力修正系数KFZ=(σb/0.736)0.3= 0.87,铣刀直径d0=80 mm,铣刀最大转速n=356 r/ min,则:

切向铣削分力 Fz=g·CFZ·αe0.86·αf0.72·d0-0.86·Z· αP0.95·KFZ=627 N;

最大铣削速度V=π·d0·n/60000=89.4 m/min。因此,根据式(2)可得:Pm=0.93 kW。

3.2 空载功率的确定

空载功率P0是指消耗于空转时的功率损失,其表达式为:

式中:da为主传动中除主轴外所有传动轴的平均轴径,mm;∑nj为主轴转速为n0时,主传动中除主轴外所有传动轴的转速之和,r/min;dm为主轴前后轴径平均值,mm;c为系数,对于两滚动轴承支撑的主轴,取值8.5;k为润滑油粘度修正系数,采用20号机油时,取值0.9。

将相关参数代入式(3)可得:P0=0.59 kW。

将Pm、P0及η代入式(1)可得:PE=2.02 kW。现选用的电机功率为3 kW,远大于2.02 kW。

3.3 主电动机扭矩的验算

由于本加工条件为恒扭矩情况,则:

式中:T为电机扭矩,N·m;T工为工作扭矩,N·m;η为总传动效率,取值0.65。

工作扭矩由以下三部分组成:①机床的启动力矩和工作力矩A(根据机床说明书取A=5~8 N·m;②铣削力的轴向分力B;③其余各部分的扭矩C。因此,T工=A+B+C,其中,与机床的启动力矩和工作力矩A相比,B、C可忽略不计。

根据式(4)可得:T>T工/η=8/0.65=12.3 N·m。现选用的电机扭矩为19.2 N·m>12.3 N·m。因此,本电动机在功率和扭矩两方面都满足使用要求。

4 结语

改造后的设备加工出的产品完全满足图纸要求,铣削效率比普通铣削提高了3倍。由于采用了三面刃铣刀,其多个刀刃同时参与切削,具有较好的刚性及耐用度,不仅提高了刀具的使用寿命,还降低了生产成本。利用旧设备进行改造,操作者对操作较顺手,使劳动强度得到降低。

TG54

A

1009-279X(2014)02-0063-03

2013-10-29

孔文刚,男,1971生,工程师。