高精度斜孔零件的加工原理及加工方法

刘 存

(中航工业北京航空制造工程研究所保密部,北京 100024)

高精度斜孔零件的加工原理及加工方法

刘 存

(中航工业北京航空制造工程研究所保密部,北京 100024)

以斜孔零件为例,分析高精度斜孔零件的加工原理及加工方法,通过对定位基准、装夹找正方法选择等的讲述,对高精度斜孔类零件的加工过程进行了描述,并对相应解决方案的优缺点进行比较,找出加工斜孔零件的通用方法。

高精度斜孔;基准转换;找正球;寻边器

在一些工件上要加工中心线与工件上某一个或几个平面成一定角度关系(90°除外)的斜孔。高精度斜孔零件是指零件中不仅有斜孔,而且对斜孔的尺寸公差、形位公差及表面光洁度有较高要求的零件。高精度斜孔零件在通用设备中使用的比较少,但在专用机床、泵体等涉及较高精度的场所中应用的还比较广泛。高精度斜孔零件的加工涉及基准和空间角度的转换,涉及多道工序、多次装夹、多次找正,无论是用普通机床加工还是用加工中心加工,在加工过程中,都存在一定的难度。本文从典型零件出发,对高精度斜孔零件的加工原理进行分析,找出高精度斜孔零件通用的加工方法。

1 高精度斜孔零件的加工思路

斜孔类零件的加工,需要将孔的轴线与机床主轴的轴线重合后在轴线方向上进给。由于斜孔的中心线与某个平面成一定的角度关系,给工件的装夹和调整带来了许多的困难;装夹和调整后,孔的轴线与机床主轴轴线重合,必然会使零件的设计基准与加工基准不统一,找到原来的基准比较困难。同时,由于斜孔的孔端截面为椭圆,在加工斜孔的孔口时形成单边切削,影响斜孔的加工质量。加工含有高精度斜孔零件的基本思路:

(1)选择合适的加工工艺路线;

(2)选择合适的加工基准并与设计基准之间建立联系;

(3)旋转零件,旋转机床主轴,保证机床主轴的轴线和斜孔的轴线重合;

(4)重新找正确定斜孔的中心位置;

(5)加工孔。

2 高精度斜孔零件加工的加工实例

2.1 零件介绍

该零件(定位板,见图1)为某专用机床找正用的工装。专用机床通过找正该定位孔中的心轴,确定专用机床主轴的角度,斜孔的精度决定着专用机床的精度。因此,图纸对该斜孔的尺寸公差,表面光洁度及形位公差的要求都很高。

图1 定位板整体图

2.2 主要技术要求及加工工艺路线

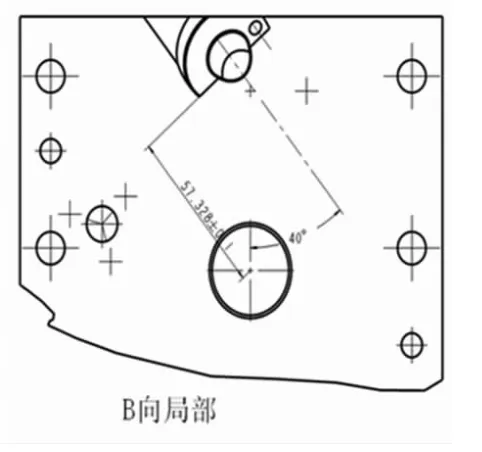

图2、图3所示为定位板的样图,零件外形尺寸为165×150×33mm,材料为 T10,硬度为 55-60HRC。由工件样图可知,斜孔的孔径为Φ17G7(+0.024,+0.006),与端面垂直度为0.01,光洁度为1.6。其中图纸尺寸为定位板中心即Φ30H7(+0.021,0)孔中心到D面与Φ17G7(+0.024,+0.006)孔的中心线交点在A-A旋转40°内的距离为60.954±0.04,Φ17G7(+0.024,+0.006)孔轴线与 Φ30H7(+0.021,0)孔轴线在A-A旋转40°内投影的夹角为35°,Φ17G7(+0.024,+0.006)孔轴线与B-B剖面在A面内投影的夹角为40°。图中要求斜孔的光洁度为1.6,普通镗(铣)床加工不能满足形位公差的要求。考虑Φ17G7(+0.024,+0.006)斜孔加工的工艺路线为:

(1)热。退火;

(2)钳。划孔、各面位置线;

(3)粗铣。铣外形各面留适当余量,加工孔Φ17G7、Φ30H7留余量,加工D、D1面留余量,其余至要求;

(4)磨。磨外形至要求,要求各面垂直平行在0.01以内;

(5)钳。重划孔、划各面位置线;

(6) 镗 磨 。 镗 磨 Φ30H7(+0.021,0)、Φ17G7(+0.024,+0.006)孔;镗磨 D、D1面。

图2 定位板剖面图

图3 定位板B向局部图

2.3 定位基准的选择

定位基准直接影响工件的加工质量。斜孔中心线的基本位置尺寸从工件中心Φ30H7(+0.021,0)孔中心给出,工件外形经过磨削加工后,平面度和尺寸公差都较好,A1(与A面平行的大面)面面积大,定位可靠,所以选A1面作为斜孔加工的定位基准面。通常把与斜孔有角度关系的面作为导向面。由工件的样图可知,斜孔中心线与工件中心线成35°角,所以选工件中心线且与A-A剖面平行的平面M作为斜孔加工的导向面。至于斜孔中心线与工件中心的尺寸可以通过调整主轴中心线获得。

2.4 装夹方法

加工斜孔类零件需要将孔的轴线与机床主轴的轴线重合,即将空间角度的孔转化为在机床主轴平面内进给的孔。

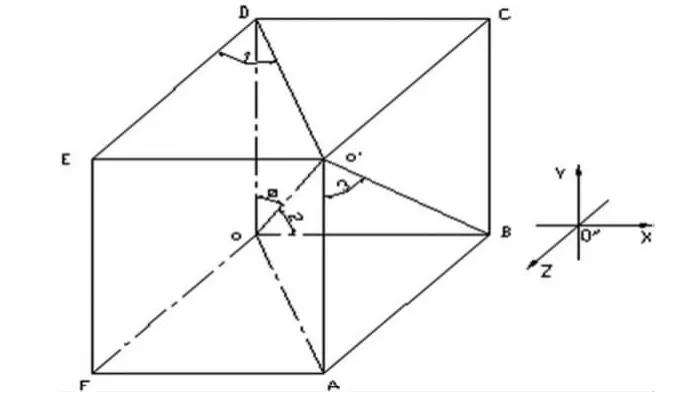

建立图4模型:OB与坐标系X轴平行,OF与Z轴平行,OD与Y轴平行,OO"为斜孔的中心线。当立方体在水平面内绕OD轴旋转∠1,在竖直平面内绕O逆时针旋转∠Φ时斜孔的轴线就与XO"Y平面平行,且与XO"Z平面垂直。孔即可按直孔加工。

图4 斜孔中心空间模型图

按照上述思路,将零件中心与转台中心重合,转转台带动零件旋转,机床主轴旋转角度即可保证机床主轴中心与斜孔轴线重合。

2.5 找正基准、方法的选择(基准转换)

按照上述方法装夹后,需将设计基准和加工基准统一后才能加工。

图纸中 Φ17G7(+0.024,+0.006)斜孔的尺寸是从工件中心给出。主轴旋转后直接找正工件中心将比较困难。因此应建立具备以下特性的的辅助基准点:

(1)主轴旋转前后能找到该点;

(2)主轴旋转前后能与工件中心建立联系。

在空间中,旋转前后能方便的找到同一个点,常用的工装是找正球。

旋转前,将找正球固定在转台上,用百分表找正工件中心线与A面的交点和球体的中心并记下相对位置坐标;主轴旋转后,用百分表再次找正球体的中心,根据刚才记下的坐标上下前后左右移动机床工作台面,使机床主轴轴线再次指向工件中心线与A面的交点。转台旋转,零件前后左右移动坐标,使机床主轴轴线与斜孔轴线重合加工斜孔。

此外,也可以用寻边器来辅助找正。主轴旋转后,将寻边器固定在主轴上,使寻边器轴线和机床主轴的轴线重合。寻边器头上小球的半径为r。主轴转动角度后,用寻边器探测与A面垂直且互相垂直的两个坐标平面及 A面,此时机床数显(x,y,z)均清零,走坐标(85+r,82.5+r),Z向移动 r,使寻边器轴线与机床主轴轴线指向工件中心线与零件上表面的交点。其它和用找正球找正一样。

找正球找正,找正误差由人的视觉误差、找正球的精度误差、表的精度误差共同组成。另外,主轴旋转后确定找正球的中心误差会比较大,尤其是确定找正球中心Z向坐标的误差会更大。用寻边器找正,精度由寻边器的精度及钻夹头的精度共同决定,找正零件的侧面也比较容易,同时剔除了人的视觉误差,使用起来会比较方便。

2.6 斜孔的镗削加工

镗磨精加工斜孔,不存在下述问题。若用镗(铣)床精加工斜孔,为了提高镗床的加工质量,在粗镗加工结束后,用较小的力对工件进行装夹,可减少夹紧变形引起的加工误差。

3 结束语

加工高精度斜孔零件时,应根据使用的要求,选择合理的工艺路线加工,选择合适的基准装夹,经过基准转换,确保零件的精度和形位公差要求。

[1]机械工业职业技能鉴定指导中心.镗工技术[M].北京:机械工业出版社,2000.

[2]徐耀信.机械加工工艺及现代制造技术[M].成都:西南交通大学出版社,2005.

The Processing Principle and Processing Method of High Precision SlantHole Parts

LIU Cun

(Avin Beijing AeronauticalManufacturing Technology Research Institute,Beijing 100024,China)

Based on a slanthole parts as an example,analyses the processing principle and processingmethod of high precision slant hole parts,through the positioning,clamping centeringmethod choice about,machining process of the obliquehole partsare described in detail,and compared the advantagesand disadvantagesof the corresponding solution plan,generalmethod to find out the processing hole.

high precision slanthole;datum transformation;looking for the ball;edge detector

TH162

B

1672-545X(2014)04-0177-02

2014-010-06

刘 存(1980—),男,河南人,工程师,学士学位,研究方向:机械设计制造及自动化。