铅酸蓄电池化成过程正极板性能的研究

丁冬,王立

(武汉船用电力推进装置研究所,湖北武汉430064)

化成是铅酸蓄电池生产的重要工序和过程,是蓄电池极板制造的最后一道工序,其过程转化的好坏直接影响蓄电池的性能[1]。随着放电电流的增大,蓄电池中极板(尤其是正极板)的活性物质利用率迅速下降,因此必须设法提高正极活性物质的利用率。在蓄电池化成过程中,经常出现化成后的正极板活性物质中PbO含量超标、PbO2含量不达标的情况,问题的原因就在于化成过程中正极板活性物质PbO转化率不够,未能转化为以PbO2为主体的物相结构。本文通过改变蓄电池化成的工艺参数,对影响正极板活性物质转化率的各个因素进行了研究和分析。

1 铅酸蓄电池化成过程

极板化成是指利用化学和电化学反应使极板转化成具有电化学特性的正、负极板的过程。化成以前的极板铅膏物质由PbO、Pb、PbSO4、3 PbO·PbSO4·H2O等物质组成,通过化成使得正生极板铅膏物质转化成以PbO2为主体的物相结构而形成正极板,同时使负生极板铅膏物质转化成以绒状Pb为主体的物相结构而形成负极板,使其具备电化学反应的条件。RAND等[2]研究认为化成过程可分为连续的两阶段,在第一阶段中,化学反应占主导作用,而在第二阶段,电化学反应占主导作用。

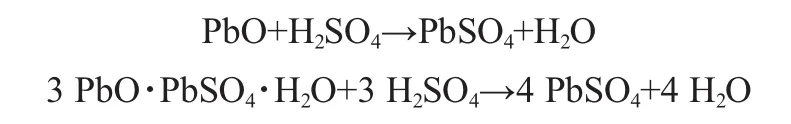

1.1 化学反应

化成初期将生极板在稀硫酸溶液中进行浸渍,铅膏中的碱性物质(PbO、3 PbO·PbSO4等)与稀硫酸溶液发生中和反应,该反应中,生极板铅膏物质逐渐转变为盐类物质PbSO4。

1.2 电化学反应

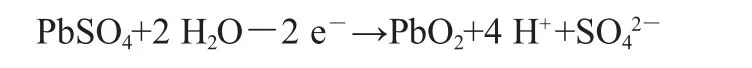

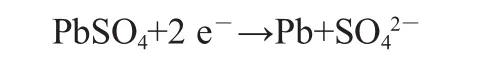

极板化成是用直流电源在正负极板组成的两极间施加电位差,形成电流通过电极而实现电极物质的氧化-还原反应,生成PbO2和Pb。

正极氧化反应:

负极还原反应:

2 正极板活性物质转化率的影响因素

2.1 化成电量的影响

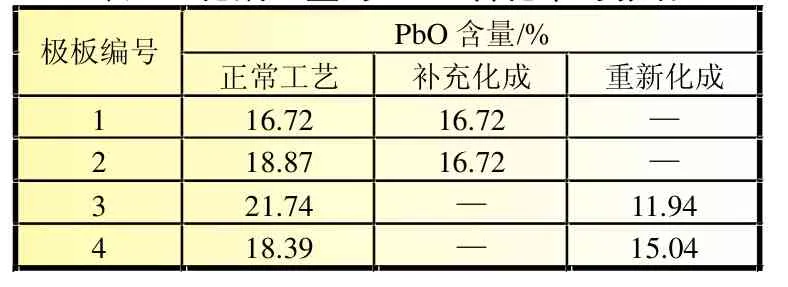

将生极板(批次编号分别为1、2、3、4)通过正常工艺化成完成后分别取样,分析熟极板中PbO含量;取批次号为1、2的部分极板,在正常工艺的化成最后一个阶段继续补充3 h,再放电30min后分别取样分析熟极板中PbO含量;将批次号为3、4的极板在正常工艺化成完成后,取其部分极板再按正常工艺进行重新化成后,分别取样分析熟极板中PbO含量,所得分析对比数据见表1。

表1 化成电量对PbO转化率的影晌

通过以上三个方案的数据对比分析可知:3 h补充化成后PbO含量略微下降,而重复化成后PbO含量有较明显的下降,说明加大化成电量对PbO的转化率有一定的影响。短时间的补充化成对PbO的转化率没有明显的影响,而长时间的化成对提高PbO的转化率有一定的促进作用。

2.2 化成电解液的影响

极板化成所使用的稀硫酸电解液是实现极板活性物质转化的重要组成部分,其纯度、密度及数量都对极板的化成质量产生极其重要的影响。

化成电解液中存在一些如硝酸及硝酸盐、盐酸、醋酸等有害杂质,这些杂质在化成过程中会与极板活性物质发生反应,加快极板表面活性物质的腐蚀。在化成的初期,中和反应消耗硫酸的速度大于电化学反应生成的硫酸速度,随着化成的进行,电解液的密度会逐渐增加,如果电解液的数量充足,则电解液含量的变化对密度带来的变化就较小,如果电解液数量较少,则会使得化成过程中电解液密度变化较大,造成极板深处的化成困难,会阻碍正极板活性物质PbO的转化,从而引起化成不彻底。

本文设计了以下两个实验方案来研究电解液对极板PbO转化率的影响:

(1)更换化成液后,化成工艺参数不变,按正常工艺化成,该批极板编号为5;

(2)更换化成液后,化成工艺参数不变,按正常工艺化成干燥之后再进行105 A充电5.5 h,放电30min后干燥,该批极板编号为6。

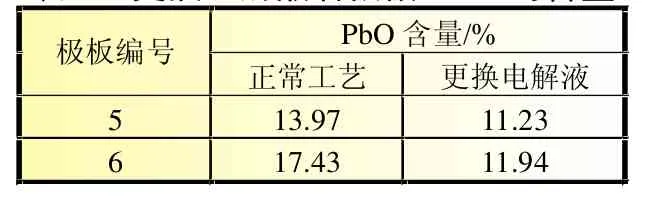

以上两个方案的实验数据见表2。通过数据对比分析可以看出:电解液更换后极板PbO含量由13.97%下降为11.23%,说明更换电解液对PbO转化率有一定的促进作用;更换化成电解液并增加化成电量后极板PbO含量由17.43%降为11.94%,下降较为明显,大幅度提高了PbO的转化率,进一步验证了增加化成电量对提高PbO的转化率有促进作用。

表2 更换电解液后极板PbO的含量

2.3 浸渍时间的影响

极板的浸渍过程是一个化学反应过程,初期浸渍的时间不能太长,如果浸渍时间过长,极板上易生成难以化成转化的硫酸铅层。有研究指出[3],浸酸步骤的持续时间将强烈地影响化成步骤的机理,而化成中的机理又在很大程度上决定了化成后活性物质的宏观结构和微观结构。因此,浸酸时间影响着蓄电池的容量和循环寿命。

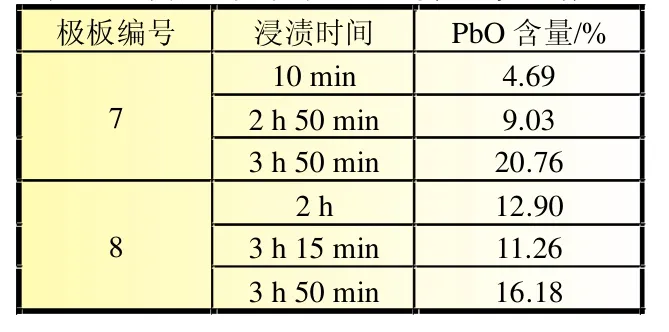

在化成过程中验证了极板浸泡时间的长短对PbO转化率的影响。对批次号为7的极板进行取样,分别浸泡10 min、2 h 50m in、3 h 50m in进行验证;对批次号为8的极板进行取样,分别浸泡2 h、3 h 15min、3 h 50min进行验证。所测得的对比数据见表3。

表3 浸泡时间对PbO转化率的影晌

从表3可以看出:对于批次号为7的极板,随着浸渍时间的延长,PbO含量逐渐上升,说明PbO的转化率在逐渐下降;对于批次号为8的极板,当浸渍时间超过3 h后,PbO的转化率反而下降了,所以控制合适的浸渍时间(一般为3 h左右)对正极板的PbO转化是有利的。

2.4 化成电解液温度的影响

温度是化成的重要参数,控制好化成温度是保证极板有合理的晶体结构和最优成分的重要条件。在整个化成过程中,前期的中和反应是放热反应,后面的电化学反应是吸热反应,控制好化成过程中电解液的温度对极板化成的质量至关重要。

一般情况下化成温度应低于60℃,负极板被认为在40℃化成时能提高冷起动性能,而正极板则适宜在50℃下化成,电解槽温度处于15~25℃最好。如果温度低于5℃,负极板会发生脱落,正极板容易发生剥皮现象;而电解液温度高于45℃时,容易化成不均匀,进一步加剧正负极板上气体的析出,极板与活性物质及活性物质之间的结合力会降低,活性物质容易脱落。

为了验证化成下槽温度对PbO转化率的影响,设计了如下方案:

(1)所有生极板入槽前均放入固化室,30℃保温3 h以上,极板分批做好标识,批次编号分别为9、10、11、12;

(2)在前批极板出槽后,迅速调整化成液液面,记录化成液密度及温度,记录完毕后,立刻开始生极板入槽,所有极板保证浸泡时间在2~4 h;极板入槽至开始化成温度在20℃左右;

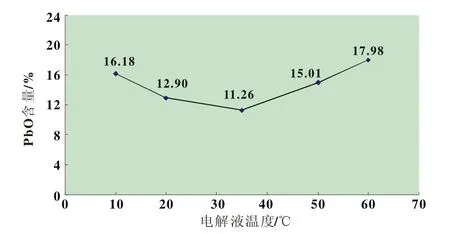

(3)利用化成槽电加热丝来控制化成槽温度,使批次号为9的极板的槽温为10℃,批次号为10的极板的槽温为20℃,批次号为11的极板的槽温为35℃;批次号为12的极板的槽温为50℃;化成完成后对各批极板活性物质中PbO含量进行分析,结果见表4及图1。

表4 电解液温度对PbO含量的影晌

图1 电解液温度与PbO含量的关系

从图1可以看出,在电解液温度较低时,化成电解液温度越高,PbO转化率越高,但是当电解液温度超过50℃后,PbO转化率逐渐下降,原因可能是温度过高使得极板气体加剧析出,导致活性物质脱落,所以化成槽温度控制在15~25℃范围内较好。

3 结论

(1)化成是一个复杂的过程,改变蓄电池化成的工艺参数,如加大化成电量、补充化成、更换化成电解液、改变浸渍时间及化成电解液的温度,对提高正极板活性物质PbO2的含量有较明显的影响。

(2)加大化成电量对PbO的转化率有一定的影响,短时间的补充化成对PbO的转化率没有明显的影响,而长时间的化成对提高PbO转化率有一定的促进作用。

(3)更换化成电解液并增加化成电量后极板PbO含量由17.43%降为11.94%,大幅度提高了PbO的转化率,进一步验证了增加化成电量对提高PbO的转化率有一定的影响。

(4)随着浸渍时间延长,PbO含量逐渐上升,当浸渍时间超过3 h后,PbO的转换率反而下降了,所以控制合适的浸渍时间(一般为3 h左右)对正极板的PbO转化是有利的。

(5)在电解液温度较低时,化成电解液温度越高,PbO转化率越高,当电解液温度超过50℃后,温度过高使得极板气体加剧析出,导致活性物质脱落,PbO转化率逐渐下降,所以化成槽温度控制在15~25℃范围内较好。

[1] 包有富,尹鸽平,林道勇.VRLA电池正极失效机理研究[J].电池,2003,33(2):96-98.

[2] RAND D A J,MOSELEY P T,GARCHE J,et al.Valve-regulated Lead-acid Batteries[M].Amsterdam,Netherlands:Elsevier B V,2004.

[3] DREIER I,SAEZ F,SAEZ P,et al.Investigation on soaking and formation of lead-acid battery plates w ith differentmass structure[J].Journalof Power Sources,2000,85:117-130.