提高内燃机零部件清洁度试验质量的途径

(大众动力总成(上海)有限公司,上海201807)

提高内燃机零部件清洁度试验质量的途径

朱正德

(大众动力总成(上海)有限公司,上海201807)

为了提高车辆的运行质量,适应日益严苛的排放、安全性等法规的要求,与产品质量和性能密切相关的清洁度指标受到了更大的关注。通过近年来在发动机厂的应用实践,就如何通过完善评定标准、提高测试技术和改进操作流程3个方面,来提升产品清洁度的检测水平予以了阐述。

清洁度评定标准测试技术改进

1 清洁度及其测试

清洁度测试是一种通过采取规定方式以确定被检物受污染程度的技术手段。所谓规定部位是指危及产品可靠性的特指部位,而受污染程度则不仅指污染物的重量,还包括其种类、形状、尺寸、数量等诸多评价参数。

一般情况下,一次完整的清洁度试验是由以下几个步骤组成:

(1)前期工作(包括抽样、滤纸准备等);(2)工件表面残留污染物、杂质的萃取;(3)检出物的获取(滤纸烘干);(4)检出物的分析;(5)出具检出物的测试报告。

在以上几道步骤中,“萃取”和“分析”乃是其中最重要的二道,可采用多种不同的方法。对“萃取”而言,可选方法虽多,但其目的相同,都是为了获取残留物以供分析之需。而最终所出具的测试报告,又是与所采用的不同分析方法相对应。但作为一项已存在多年的质量指标,清洁度在企业中长期以来未得到足够重视,主要反映在测试的目标单一,指标值要求低,进行试验时所采用的方法、技术、相关设备和相关仪器十分简陋等诸多方面。事实上,迄止本世纪初,国内汽车制造业在进行清洁度试验时所采取的手段和评定指标,与20多年前还几乎并无二致。

但提升清洁度检测水平是一个持续的过程,通过对轿车发动机这一典型产品的剖析,可看到那些生产企业自上世纪90年代中期以来是如何逐步实现这一目标的。归纳一下,主要体现在以下3个方面:(1)执行要求更高的清洁度试验标准或相应的技术文件;(2)通过配备更先进、更完善的试验设备和检测仪器,由此全面提高了清洁度测试的实际水平;(3)建立更规范的、更注重各个环节的操作流程,包括样品的采集、运输、存放、返回中的种种细节。

2 推行要求更高、更完善的清洁度试验标准

2.1相关的清洁度标准体系及其说明

标准是一个企业规范、顺利运行的基础,是企业各项流程可靠运作和确保产品质量稳定的前提。而清洁度试验标准则对产品达到怎样的清洁状态才是足够清洁,设定了合格与不合格之间的一道分界线,既可以作为内部生产过程清洁度检测的标准,也可以用作从供应商进货时的验收标准。图1为清洁度标准体系的示意,自上而下的4个层次分别是:ⅠSO标准、国家(级)标准、企业集团标准、生产厂编制的相关文件。必须指出:生产中真正遵循的还是企业自编的相关文件,而编制的主要依据则是上一级的集团标准。清洁度标准虽属于非强制类标准,处于体系顶层和次层的ⅠSO组织和各国家(级机构)标准只起到推荐和参考作用,真正指导和规范企业行为的乃是体系的底下2个层次。

2.2标准内涵演变的案例分析

在2000年初,为了规范、统一大众集团范围内发动机制造过程中清洁度试验方法,提高试验质量,在德国大众汽车公司推出的PⅤ3347《发动机结构件清洁度残留颗粒重量测定》标准中,对试验方法,包括采用的设备、仪器、关键器件及其参数、牌号,以及获取清洁度测试结果的分析方法均做了十分具体的规定和说明,并对发动机中10多种采用压力冲洗萃取法的主要零部件的操作步骤做了详尽的解释。而该标准每一个新版本的推出都体现了一种补充、改进,如在2004版中就明确规定了必须选用性能更稳定的聚酯型过滤器(滤纸),还增加了一道测试前的“空白值”测定操作,也就是要先用冲洗法对不盛放工件的设备工作区域进行一次测试,证明其自身的清洁度是符合要求的。

迄止2000年年中,对清洁度测试虽已相当重视,但评定指标仍以残余物重量为主。在PⅤ3347标准关于颗粒尺寸描述一节中虽指出,在有要求时应对颗粒的尺寸和颗粒的种类做测定,但实际上,国内也只有少数企业在清洁度试验中利用普通光学显微镜测量颗粒的最大尺寸,并只将测得的结果作为参考。而在2008年德国大众推出的ⅤW 01134《发动机零部件清洁度技术要求》标准的试行版和正式版中,就描述了发动机毛坯、成品和标准件等3类零部件的清洁度技术要求,分别为残留物重量、最大颗粒尺寸(指颗粒的最大线性长度)和确认评价尺寸的对象应是金属颗粒,还以表格形式给出了多达数10种相关零部件清洁度评价指标的允许值,即目标值,从而为判断3类不同的发动机零部件清洁度的状态提供了依据。进而在2012年9月推出的第2版中又增添了统计分析指南这一节,把颗粒度的统计分析也列为清洁度的一项技术要求。只是指出了,在实际执行这个标准时,还是需从企业和其产品的实际情况出发。因此同一种零件的检测结果,尤其是形成的报告会有所差别是十分正常的。

正是出于这样的考虑,ⅤW 01134标准中还提到,在最大颗粒尺寸的后二档更大的等级中,尚允许存在一定数量。之后又简化为“当确定了被测物最大颗粒尺寸均处于最小范围内时,对颗粒的数量将不加以限制,因此不需要做上述颗粒尺寸(逐档)的统计分布。”如此一来,对清洁度检测结果的表述,即测试报告将可大大简化。表1是德国大众公司下属Chemniitz工厂的一份典型报告,以第3行缸盖罩壳为例,其最大颗粒尺寸的允值为1 000 μm,后一档1 000~2 000 μm颗粒允许有2粒,而再下一档2 000~3 000 μm颗粒允许1粒,超过3000 μm的颗粒则不允许存在。表中的2项检查结果均为合格。

3 提高清洁度测试的技术水平

事实上,近年来国内汽车制造业已普遍将提高清洁度测试技术水平置于十分重要的地位。其中所配置的用于萃取、制样的设备和用于对残留污染物进行分析的仪器是最主要的2个方面。

3.1传统压力喷射萃取、制样方式的局限性

众所周知,压力喷射法乃是适用性最强,且效率也高的萃取方式。但迄止2000年,即使象PⅤ3347这样的清洁度试验标准已在一汽大众、上海大众等企业得到了贯彻执行,所采用的试验装置仍没有根本变化,那些落后的开放式、手工水池样式的萃取、制样操作模式依然还在延续使用。

3.2定量清洗在规范化的基础上实现清洁度试验的精细化

标准中对清洁度测试方法有详尽的描述,这对规范清洁度试验操作和流程发挥了很大的作用。但在实现测试过程的精细化,进一步提高试验质量上还有改进的余地。其中,对清洗不同工件所消耗清洁液量的控制就是最有代表性、最重要的一项改进。近年来国内外的一些汽车制造业对此予以极大关注并非偶然。事实上,定量清洗的重要性是不言而喻的,特别是对那些大批量生产的企业。清洁度试验是监控产品质量的一个重要环节,而为了保证在多人操作、抽检频次不同的情况下的试验质量,最重要的途径就是必须坚持在工作流程规范化基础上的精细化试验,而定量清洗就是其中最为关键的一种方法。由于同一工件采用不同清洗量进行清洁度试验时,采集到的残留颗粒是不一样的。因而即使是同一操作员也会因喷洗液量的差别而出现人为偏差,这是难以避免的。为此,在ⅤDA 19和ⅠSO 16232标准中都给出了明确规定,若设定量喷洗液量为Q,则当进行清洁度试验量的喷射量大于或等于Q时,收集到的残留颗粒量的误差应控制在10%以内:

表1 典型清洁度检测报告的示例

为求取定量喷洗的液量Q,需对一个试样做多次试验后才能得到,设n是获得Q时的那一次,Ci是每次测试后的残留颗粒物的质量,下标i=1~n。ⅠSO 16323标准中规定,一般情况下应试验次数n≤ 6。图2为ⅠSO 16323提取方法的认证。每次都采用相同的溶剂量来测量元件,第5次测量时结果应小于所有测量结果之和的10%。由图中可见,第5次测量时,C5=2 mg<3 mg。若进行到第6次提取仍未达到小于10%的要求,则须修改提取参数。

图2 在定量清洗基础上进行萃取的工作原理

下面通过一个真实的案例进行分析,被测工件为发动机的连杆。与前面说明基本原理时的做法相同,每一次喷射清洗时耗用的清洁液用量都为1 L(一般称其为提取量)。表2给出了连杆经过6次喷射清洗后所获得残留物质量。从表中可见,经第3次喷洗后,残留量降到0.24 mg。由式(1)计算可知,0.24<10%×2.82,此时残留量的误差已经小于10%。因此可确定,对这种工件的清洗次数为3次,其对应清洗剂的用液量Q为3×1 L=3 L。

表2 连杆采用定量清洗案例的实测记录

3.3满足精细化要求的清洁度萃取设备

近年来越来越多的企业选用了更先进的试验设备,图4是应用较多的一款。它不但具备清洗液回收、再生的功能,还增添可满足当代清洁度萃取试验之需的精细化功能,主要有:

(1)清洁液的喷洗压力可以在0~600 kPa的范围内进行设定和调节。

(2)对每一个(种)零件的清洗液的流量均可预先设定。如某发动机缸体的清洗需要10 L清洗液,连杆需要3 L,而较小的螺栓只需要1 L等等。只要把这些数据(包括喷洗压力)预先设定,在具体操作时,只需输入零件名,就能自动执行规定喷洗压力下的定量清洗了。

(3)对试验工作区域,即清洗槽侧壁四周的洁净化可自动完成。

图4 一种高性能萃取试验设备

(4)在工作区域配置了风幕系统。在喷洗时,槽顶可往下吹经过滤的洁净空气,而立方槽下前部还有一排风管往外抽风,防止了外部环境中的颗粒、尘埃进入到工作区。

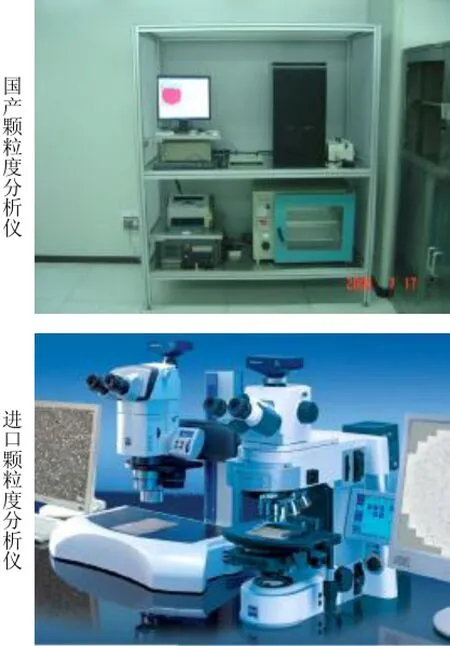

3.4高性能颗粒度分析仪器的普及化

为满足清洁度标准的要求,近几年来,企业在选用分析仪器时,已纷纷以先进的专用高效颗粒度分析仪替代已应用多年的通用光学显微镜、体式显微镜等仪器。

图5所示分别为2款典型的高性能颗粒度分析仪,它们实际上是一个相当完善的清洁度分析系统。通过所配置的自动载物台、明/暗场观测光学系统、PC机以及相应的软件,不但具备了很高的自动化程度和重复性、再现性,而且可按不同的需求,根据不同清洁度标准要求选择和设置,进行有针对性的分析和评定。最后,通过对试样整体区域的图像拼接,自动生成按某标准要求的分析报告,并附有多种不同形状最大颗粒的清晰的图像显示,包括金属、非金属、纤维等。表3给出了目前企业正在使用的2种清洁度分析仪器主要性能的对比。

4 改进清洁度试验的操作流程

此外,为了不断完善清洁度试验操作流程,对其中的一些细节的改进也日益引起企业的关注和重视。

图5 2种典型的清洁度分析系统

表3 2种清洁度分析仪器主要性能对比

4.1自制零件试验前的采集方式

企业中自制零件的抽检有2种典型的取样形式,第一种是直接取自加工线,另一种则是从装配线上抽取。采取前一种做法主要为了确认机加工线中的清洗工序和其它状态是否能满足产品的质量要求。若一旦发现不合格,也可为之后的工艺改进提供方向。其次从装配线上抽取则出于这样的考虑,对一个企业来说,零件毕竟不是最终产品,从装配线流出的装配总成质量状态对企业而言更加重要。如能确保此时工件的清洁度应该更有意义,目前多数发动机厂采取的是第一种形式。

4.2送检工件的运输和存放

就以送检工件的运输和存放这一辅助环节来说,在它们送往实验室的途中,会受到不洁环境的影响。为避免受检零件在运输过程中受到污染,必须采用专用的全密封小车,如图6所示。这种专用运输小车除了能有效地与外界隔绝、密封这一基本要求外,还应注意以下3点:

(1)小车内部结构需要兼顾工件的形状,并能最大限度地盛放一些零件。就这二点而言,一般将小车分成2类,即轴类零件和箱体类零件。在工件尺寸较小、重量较轻时,还可制成上、下2层;此时下层放较大、较重的缸体,而上层则放置缸盖。

(2)必须确保零件在输送过程中相互之间不会发生磕碰,确保不发生由于工件的支承体引起其接触处的磨损,要杜绝损伤零件的重要工作面,如轴类零件的轴颈,箱体类零件的配合平面等。为此往往选工程塑料制作支承体,其形状也需与零件相匹配。

(3)小车内部务必保持洁净,每次使用过后都必须做一次清洗。其实,除了极个别情况外,所谓的密封小车不可能真正与外部环境完全隔绝。因此,对所有要进行清洁度检测的零件(主要指自制零件),无论体积大小、还是金属抑或非金属材质,都需先完成独立包装。至于所用到的透明塑料袋,则要求企业根据被测工件的情况委外定制。图7是一个用透明塑料袋包装的缸体。

图6 2种用于工件送检的全密封小车

图7 透明塑料袋包装的缸体

5 结论

近年来,汽车制造业、内燃机制造业和相关行业,为了适应日益严苛的机动车节能、排放、安全性等法规的要求,清洁度这一与产品性能密切相关的质量指标受到了越来越多的关注。而必须指出的一点是,如何有效地、有针对性地提升清洁度的检测水平是十分重要的一环。本文通过完善评定标准、提高测试技术和装备水平,以及重视细节、认真改进操作流程3个方面,指出了一条较为有效的途径。

Three Ways toⅠmprove CleanlinessⅠnspecting Quality ofⅠnternal Combustion Engine Parts

Zhu Zhengde

(Ⅴolkswagen Powertrain(Shanghai)Co.,Ltd.,Shanghai 201807,China)

To improve the operational quality of a vehicle and to meet ever increasingly strict emissions and safety regulations,parts cleanliness to which a vehicle quality and performance is closely related becomes more important.How to improve cleanliness inspection is explicated here through the experience of an engine manufacturer in recent years in the following three aspects:raising cleanliness assessment standards,advancing inspecting technique and improving operation procedure.

cleanliness,assessment standard,inspecting technique,improvement

10.3969/j.issn.1671-0614.2014.04.013

来稿日期:2014-07-15

朱正德(1945-),男,教授级高级工程师,主要研究方向为计量与检测。