试析影响乙丙绝缘生产工艺稳定性的因素及改进措施

夏 卫

(无锡电缆厂有限公司,江苏 无锡214028)

0 引言

橡皮绝缘电线电缆经历了100多年的发展历史,是所有电线电缆产品中历史最为悠久的品种。随着橡胶工业的发展,各类人工合成橡胶不断开发研制出来,如硅橡胶、氯丁橡胶、乙丙橡胶、丁苯橡胶、氯磺化聚乙烯等。

橡皮绝缘电线电缆也和其他电线电缆一样,通常是由导电线芯、绝缘层和护套层构成。绝缘层的作用是防止电流沿径向泄露,使电流只能沿着导电线芯流动。因此,绝缘层的材料必须具有良好的电气绝缘性能,能承受相当的电压,具有较高的绝缘电阻和较低的介质损耗。此外绝缘层还必须有一定的物理机械性能和良好的加工工艺性能。绝缘层厚度的选择,主要是根据电缆电压的高低、绝缘材料本身的耐电压强度以及在使用中可能受到的弯曲、扭转、拉伸等外界机械力的作用等综合因素而定,同时也要考虑加工工艺的可行性。

乙丙橡胶有优越的电性能,用于高压电缆绝缘时有不发生电树、水树的突出优点。乙丙橡胶具有高度的饱和结构,分子链比较柔顺,具有许多优点:耐臭氧性非常好、耐气候性和颜色稳定性非常好、耐老化性能优越,长期使用在85~90℃的条件下不发生龟裂,耐寒性较好,在-55℃时曲挠性仍较好、弹性大、压缩变形小,又具有较好的耐化学腐蚀性。但乙丙橡胶也有缺点,它不耐油、不耐燃、硫化速度慢、生产加工时尺寸不稳定、表面毛糙,为此,本文将探析影响乙丙绝缘生产工艺稳定性的因素,并介绍相关的改进措施。

1 挤出设备和工艺分析

随着 GB/T5013—2008、JB/T8735—2011、MT818—2009的执行,以乙丙橡胶为基胶的绝缘被广泛使用,但在乙丙绝缘生产的过程中存在着不稳定性。本公司115连续硫化机组是热喂料双层挤出设备,是生产电缆绝缘层的主要设备,挤出机螺杆长径比为12∶1。

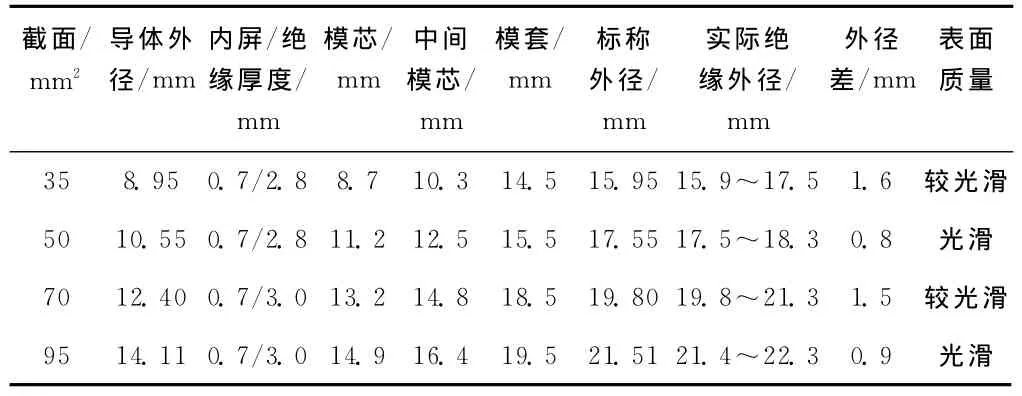

乙丙绝缘生产的过程:将乙丙基胶按照配方的要求生产出乙丙胶片,然后将乙丙胶片在开放式炼胶机上破料混压,橡料预热到一定温度后,混合均匀划成条状料,条状料的厚度和宽度分别为8mm和150mm左右,送入挤橡机喂料口,启动挤出机,胶料通过螺杆送到挤出机的机头,通过模芯和模套使乙丙胶料包覆在导体上,完成绝缘层的挤出成形。由于胶料在炼胶机上停留的时间及辊距、温度不同,使胶料的可塑性不够稳定,同时由于输送和使用过程中橡料的冷却,会使胶料温度产生很大波动,这些因素将会影响挤出绝缘产品的质量。本文着重对MYPT-1.9/3.3内屏蔽和绝缘一次挤出进行分析。表1是115连续硫化机组采用热喂料方式内屏和绝缘双层一次挤出的情况(型号及电压等级:MYPT-1.9/3.3)。

表1 内屏和绝缘双层一次挤出情况

绝缘最大外径与最小外径之差小于1mm时,目测到的绝缘外径粗细还不明显;当超过2mm时,绝缘外径粗细就比较明显了。通过表1可以看出,生产的绝缘存在绝缘外径波动大,绝缘表面毛糙的问题,这给批量生产带来了难度。

2 绝缘外径粗细不稳定的原因及改进措施

2.1 喂料方式

热喂料方式生产,橡料必须经开放式炼胶机破料混压,混合均匀后划成条状料,由于是手工操作,条状橡料的厚度可以保持一致,但宽度就无法保持一致,加上橡料输送和使用过程中橡料的冷却,会使橡料温度产生很大波动,会影响产品的质量。为保证橡料的厚度和宽度的稳定,试着采用冷喂料的生产工艺。冷喂料方式生产,对橡页的厚度、宽度要求较高,通过对生产情况的观察,发现橡页的厚度、宽度不一致,挤出机出胶量就会波动,从而影响外径粗细。当橡页厚度控制在1.20~1.50mm、宽度控制在700~750mm时,橡页正好填满螺杆机筒处于饱和状态,绝缘的外径比较稳定。

2.2 塞料不均

不管热喂料还是冷喂料,都需将橡料放进“料口”,通过螺杆转动带动橡料一方面作径向剪切另一方面作纵向前行至挤出机头。正常生产时应密切注意进料口的情况,料口要始终保持有一定的回料,但不宜过多或过少。如果过多会造成料口堵死,甚至造成进料停止;如果料口没有回料,则说明螺杆中没有多余的橡料,会造成脱料和绝缘外径波动,此情况只要尽快补料恢复到正常即可,不需要调整线速度。根据生产中得到的经验,料口的回料应控制在一个拳头大小。

2.3 配模不当

正常产品的模芯选择的要求是:导体外径+(0.2~0.6)mm,模套选择的要求:标称外径-0.1mm~标称外径+0.1mm,由于 MYPT-1.9/3.3是内屏与绝缘双层一次挤出,导体外重叠绕包了一层0.3mm的半导体布带,再加上半导电布带的接头连接处外径要比正常的绕包外径大,所以模芯选择应是导体外径+(0.7~0.9)mm,中间模芯按照正常要求选择,模芯+1.5mm(屏蔽层厚度),模套的选择比较重要,不仅影响产品的外径,还对产品表面质量影响较大。由于乙丙橡胶在硫化前弹性和拉力较小,相融性黏性较差,极易产生表面毛糙。另外,在选择模套时要注意模套承线的长短,相同孔径时,模套承线长,挤出时压力大,挤包密度大,表面光滑;模套承线短,挤压力就小,挤包密度小,容易产生表面毛糙。在选择模套时还要注意模芯和模套之间的距离,即模间距,模间距大挤压力则大,反之挤压力就小。如标称厚度为4.0mm时,模间距一般选择3.5~4.0mm较为适宜。所以,模套孔径的选择要考虑到绝缘实际的外径、模套的承线长短、模间距,模套是否合适。当模套选择比标称外径小1.5mm左右时,通过生产发现绝缘线芯的外径波动比原来小,表面虽然还有点毛糙,但和前面生产的产品比较已有明显好转,通过对生产中的观察,外径大,其表面较光滑;外径小,其表面就要毛糙一点,模套还可以选择小点,当选择模套比标称外径小2mm左右时,外径波动可以控制在1mm以内,目测绝缘外径基本接近,表面光滑,产品基本满足设计要求。

表2是找到配模上差异以后的生产效果(型号及电压等级:MYPT-1.9/3.3)。

表2 找到配模上差异以后的生产效果

2.4 放线张力不均匀

乙丙绝缘挤出时,因橡料要达到正硫化时间较长,生产时的线速度相对其他产品而言要慢,在此情形下线速越慢,放线张力就越不稳定,张力紧,牵引轮拉不动,放线时有明显的停顿,造成绝缘外径的不稳定,张力松,线芯就会下坠,到机头时不在模芯的中间,造成偏心。所以生产中要经常调整放线张力,根据盘容量的大小进行适当调整,盘容量大,张力小一点;盘容量小,张力应相应加大。

3 绝缘表面毛糙的原因及改进措施

3.1 机身、螺杆、机头温度控制不当

由于乙丙材料的黏性小、相融性差、硬度差,采用冷喂料工艺生产时,其机身、机头、螺杆温度控制上要略高于其他绝缘胶料。为使橡料从进口到出料口达到充分塑化,就需要适当提高螺杆、机身的温度。通过多次的生产,基本掌握了机身各段的温度,进料口温度控制在55~60℃,塑化段温度控制在60~65℃,输送段温度控制在50~55℃。螺杆温度由于无法测量,只能通过螺杆冷却水的回水温度来控制,一般控制在50℃左右。温度高,则多加点冷却水;反之,则关小冷却水。机头温度应控制在70~75℃。

3.2 胶料塑性偏低

胶料塑性低大致有2个原因:一是原材料本身因素,二是橡料加工因素。原材料塑性低,可以通过调整配方加以改善。橡料加工因素,主要有原胶塑炼不足,塑炼时间短,违反了工艺操作规程等,这些都会造成橡料塑性偏低,导致绝缘线芯表面毛糙,严格工艺规程,加强督促监管力度,能够有效避免加工过程中造成的塑性低的问题。

3.3 工艺线速度较快

由于115挤出机螺杆的长径比适宜热喂料方式,采用冷喂料方式生产,通过适当降低线速度,经生产实践,比原线速度降低20%,可以相对增加乙丙胶料在螺杆中的混合时间,来提高其塑化程度,从而保证绝缘产品表面光滑。

4 结语

乙丙绝缘生产过程中存在的外径不稳定及绝缘表面毛糙问题,通过喂料方式的改变、工艺参数的调整以及选择合适的工装等措施的实施得到了有效的改善,且效果明显,使得乙丙绝缘批量生产的质量日趋稳定。乙丙绝缘胶料的生产还会出现许多问题,这就要求我们在今后的工作中不断探索,不断解决,生产出高质量的产品,更好地为电力行业服务。

[1]GB/T5013—2008 额定电压450/750V及以下橡皮绝缘电缆[S]

[2]JB/T8735—2011 额定电压450/750V及以下橡皮绝缘软线和软电缆[S]

[3]MT818—2009 煤矿用电缆[S]