多维多向纺织复合材料的冲击性能

徐雪伟,焦亚男,孙 颖

(天津工业大学先进纺织复合材料教育部重点实验室,天津 300387)

多维多向纺织复合材料的冲击性能

徐雪伟,焦亚男,孙 颖

(天津工业大学先进纺织复合材料教育部重点实验室,天津 300387)

以碳纤维为原材料,制备层间连接程度递进的层合织物、2.5D机织物、机织三向织物和三维编织物,并以它们为增强材料制备纺织复合材料;分析不同结构的交织规律,并进行低速冲击试验,研究冲击性能和4种结构之间的关系;通过分析冲击记录曲线和试样的冲击破坏特征,比较不同结构的抗冲击性能.结果表明:4种结构复合材料的抗冲击性能从大到小依次为,机织三向、2.5D机织、层合结构和三维编织复合材料.

多维多向;纺织复合材料;织物结构;低速冲击;冲击性能

复合材料具有高比强度、高比模量、耐高温、耐腐蚀、耐疲劳、阻尼减震性好、破损安全性好、性能可设计等优势,因而在航空航天、军事国防、建筑工业、生物医疗等高科技领域得到了广泛应用[1].但由于复合材料本身对冲击作用比较敏感,使得复合材料在受到外物冲击后很容易出现损伤[2-3],导致其剩余强度下降,影响材料的应用,甚至会直接导致事故的发生.因此,研究复合材料的低速冲击损伤及剩余强度问题具有重要的理论与实践意义[4].早在1975年,Greszczuk就出版了关于复合材料冲击问题的专集[5].20世纪70年代中期,研究者就开始关注低速冲击损失对复合材料性能的影响.但是,国内外关于复合材料冲击性能的研究大多数集中于复合材料层合板[6],对于其他结构类型复合材料的研究相对较少[7-8].同时,在研究某种结构复合材料的冲击性能时,缺乏对于多种结构复合材料在相同参数下抗冲击性能的对比[9],因而很难直观地确定各种增强体复合材料抗冲击性能的优劣,难以建立增强体结构和抗冲击性能之间的关系[10-11].本文借鉴已有的对于复合材料冲击性能的研究成果,针对层间连接程度递进的层合、2.5D机织、机织三向和三维编织结构增强的复合材料,进行了低速冲击试验,研究了低速冲击性能和4种结构之间的关系,在积累材料性能数据的同时为纺织复合材料产品的优化设计提供理论基础.

1 实验部分

1.1 纺织复合材料增强体结构分析

本实验主要讨论层合织物、2.5D机织物、机织三向织物和三维六向编织物复合材料的抗冲击性能,4种织物的结构如图1所示.

图1 织物结构图Fig.1 Diagrams of different fabric structure

由图1可知,4种织物的层间连接程度逐渐递进:层合织物层与层之间没有纤维通过,2.5D机织物相邻层之间通过接结经进行连接,机织三向织物通过与织物面内呈正交或准正交方向的接结纱将多层经纱纬纱连为一个稳定整体,三维六向结构的每根纱线都通过织物的长宽厚方向从而形成不分层的三维整体结构.

1.2 实验内容

1.2.1 实验样品

以日本东丽公司生产的碳纤维为原材料,制备碳纤维增强环氧树脂基层合板(LA),2.5D机织复合材料(WA),机织三向复合材料(OR),三维六向编织结构复合材料(BR)各3片,试样工艺参数见表1.

1.2.2 实验仪器

所有冲击试验均在英斯特公司的Instron Dynatup 9250HV型落重冲击试验机上进行,参考的标准为美国材料与试验协会的ASTM标准D7136/D7136M-05.本试验使用半球形锤头,锤头直径为12.7 mm,落锤质量为6.5 kg,所有试验均在室温下进行.落锤高度、冲击能量、冲击速度(冲头刚接触到样品时的速度)可以设定,其中1个值设定后,其他的2个值将由系统自动生成.试验设定冲击能量为4.45 kJ/mm.试验开始后,只要输入所需的初始冲击能量,系统软件就会自动计算出相应的落重高度,冲击头在下落冲击试样前便会移到此高度.

表1 试验试样的工艺参数Tab.1 Parameters of test samples

2 结果与讨论

4种结构的复合材料试样冲击试验数据见表2.

纤维体积含量是影响材料性能的重要指标,一般情况下,体积含量越高材料的综合性能越好.为消除体积含量以及试样厚度的影响,仅分析结构对冲击性能的影响,本文对性能数据进行了单位化处理,即通过单位体积含量的性能来比较4种材料的性能.因此,冲击试验的最大载荷、最大载荷处能量及总能量可以分别通过最大单位化载荷、最大载荷处单位化能量和单位化能量的比较来获得.

表2 不同结构试样的冲击试验数据Tab.2 Impact test data of different structure samples

2.1 冲击性能

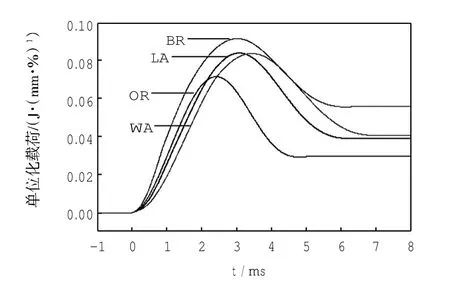

绘制4种不同结构试样的单位化载荷对比图和单位化能量对比图如图2和图3所示,从而更直观地比较4种不同结构的抗冲击性能.分析图2可知,4种试件的单位化载荷由大到小分别为:OR试件32.29 N/(mm·%),LA试件32.07 N/(mm·%),WA试件31.28 N/(mm·%),BR试件26.51 N/(mm·%).单位化载荷越高,织物的抗冲击性能越好.图3是通过试件吸收的能量(即总能量)来比较4种结构试件的抗冲击性能,试件吸收的能量越多,其损伤程度越大,抗冲击性能越差.4种试件的单位化能量分别为LA试件0.040 1 J/(mm·%),WA试件 0.037 6 J/(mm·%),OR试件0.031 3 J/(mm·%),BR试件0.052 9 J/(mm·%).

图2 不同结构试样单位化载荷对比Fig.2 Diagram of unitized load of different structure samples

图3 不同结构试样的单位化能量对比Fig.3 Diagram of unitized energy of different structure samples

2种分析结果显示,4种不同结构的复合材料中,层合织物复合材料(LA)的单位化载荷最大,三维编织复合材料(BR)的单位化能量最高.

2.2 冲击记录曲线

由于各试样的厚度和纤维体积含量不同,将试样的冲击响应曲线由传统的载荷-时间、能量-时间曲线进行单位化,转化为单位化载荷-时间曲线和单位化能量-时间曲线,如图4和图5所示.

图4 不同结构试样冲击单位化载荷-时间曲线Fig.4 Unitized load-time curve of different structure samples

图5 不同织物结构试样的冲击单位化能量-时间曲线Fig.5 Unitized energy-time curve of different structure samples

2.2.1 最大载荷出现的时间

由图4单位化载荷-时间曲线可知,4种试件最大载荷值出现的先后顺序依次为BR试件、OR试件、WA试件和LA试件.BR试件在0.808 1 ms即出现载荷峰值,而LA试件在2.615 3 ms时才开始出现.

2.2.2 损伤的阶段性

4种试样的冲击载荷-时间曲线在上升段均呈锯齿状波动,而下降段却很光滑,同时曲线在冲击的初始阶段就开始波动,说明材料损伤发生在冲击加载阶段而不是卸载阶段,并且试样在冲击的开始就出现了初始损伤.所有曲线在冲击损伤发生的主要阶段,均呈现出象征不同类型冲击损伤的锯齿状波动.曲线的加载和卸载部分不对称,表明了逐步损伤的存在.

2.2.3 损伤曲线的对称性

从图4中可以看出,OR试样的载荷-时间曲线相对比较平滑,对称性较好,波动少,说明用一定的初始冲击能量进行冲击时,机织三向结构试样产生的损伤少,具有优于其他3种试件的抗冲击性.

2.2.4 冲击损伤的持续时间

观察图5单位化能量-时间曲线可知,达到最大能量所需时间越短,说明试件的主要损伤结束越早,损伤持续时间越短.4种试件达到最大能量的先后顺序依次为OR试件、LA试件、BR试件和WA试件.

2.3 冲击试样破坏特征

4种试样的冲击损伤结果如图6所示.

图6 不同结构试样的冲击损伤表观Fig.6 Diagrams of impact failure performance of different structure samples

本文通过对冲击破坏的表观和织物结构的分析来描述试样结构对试件冲击外观的影响.

由图6可见,复合材料层合板和2.5D机织结构试件的冲击裂纹沿织物经向纹路扩展明显.这是由于层合织物和2.5D机织物的表面有呈90°交织的经纬纱,在受到冲击力之后,正面受压应力,织物平面扩散的冲击应力波沿织物经向扩散明显.而背面受拉应力,冲击应力波沿织物纬向扩展明显.层合织物密度小,且层间没有连接,易发生分层,该材料裂纹的纬向扩展较2.5D机织复合材料明显.

机织三向结构试件由于有Z向纱的捆绑,对损伤的扩展起到了约束作用,使冲击裂纹扩展在经纬向较为均匀.

三维编织复合材料冲击后的应力波会沿纤维方向传播,通过交织点继续向2个方向扩展,因此损伤较机织三向织物明显.

3 结论

(1)4种复合材料的厚度和纤维体积含量不同,试验结果不可以直接进行对比,将厚度和纤维体积含量单位化之后得到单位化载荷、单位化能量以便于比较.

(2)根据冲击载荷和能量以及4种复合材料最大载荷值出现的时间综合分析,机织三向结构复合材料具有较好的抗冲击性能,接下来是层合复合材料和

2.5 D机织复合材料.

(3)机织三向复合材料在给定的冲击能量下,破坏区域最小,抵抗损伤的能力最强.

[1] 杜善义.先进复合材料与航空航天[J].复合材料学报,2007,24(1):1-12.

[2] 崔海坡,温卫东,崔海涛.复合材料层合板冲击损伤及剩余强度研究进展[J].材料科学与工程学报,2005,23(3):466-472

[3]SHYR Tien Wei,PAN Yu Hao.Impact resistance and damage characteristics of composite laminates[J].Composite Structrues,2003,62:193-20.

[4] 杨灵敏,焦亚男.三维编织复合材料低速冲击破坏机理[D].天津:天津工业大学,2010.

[5]TAN P,TONG L,STEVEN G P.Modeling approaches for 3D 0rthogonal woven composite[J].Journal Reinforced Plastics and Composites,1998,17(6):545-577.

[6]董卫卫,黄故.玻璃纤维/不饱和聚酯复合材料板材的耐冲击性能研究[J].天津工业大学学报,2008,27(1):23-26.

[7] 余育苗,王肖钧,王志海,等.三维正交机织复合材料的力学性能研究[J].实验力学,2008,23(3):206-212.

[8]罗永康,邱夷平.低成本三维正交织物增强复合材料[D].上海:东华大学,2007.

[9] LUO Yunsong,GU Bohong.Transverse impact behavior and energy absorption of three-dimensional orthogonal hybrid woven composites[J].Comp Stru,2007,81:202-209.

[10]郭晓芳,龙海如.经编间隔织物的冲击性能[J].纺织学报,2013,34(4):45-52.

[11]WANG X,HU B.Low velocity impact properties of 3D woven basalt/aramid hybrid composites[J].Composites Science and Technology,2008,68:444-450.

Impact properties of multi-dimensional multi-directional textile composites

XU Xue-wei,JIAO Ya-nan,SUN Ying

(Key Laboratory of Advanced Textile Composite Materials of Ministry of Education,Tianjin Polytechnic University,Tianjin

300387,China)

Carbon fibers are made into four different structures,laminated fabric,2.5D woven fabric,orthogonal fabric and three-dimensional braid fabric,with progressive degree of connection between the layers.Then they are used as the reinforcing material to produce the textile composites.The impact properties are studied by low speed impact tests and the effects of that with their interlacing regularities are analyzed.According to the impact record curves and the sample failure characteristics,the impact resistances with four different structures are compared.The results show that the impact resistance of the four textile composites,from strong to weak,is orthogonal fabric, 2.5D woven fabric,laminated fabric,three-dimensional braid fabric.

multi-dimensional multi-directional;textile composites;fabric structure;low speed impact;impact resistance

TB332;TS101.923

A

1671-024X(2014)01-0001-04

2013-09-04

国家自然基金青年基金项目(11102133)

徐雪伟(1988—),女,硕士研究生.

焦亚男(1971—),女,研究员,硕士生导师.E-mail:jiaoyn@tjpu.edu.cn