乙酸钴催化甘油与CO2合成甘油碳酸酯反应研究

刘英梅

(沧州职业技术学院,河北 沧州 061001)

甘油碳酸酯是一种重要的有机化学品,可用于生产多种聚合物,广泛应用于纺织品、塑料、医药和化妆品行业,甘油碳酸酯及其衍生物也能在锂离子电池中被用作电解质或溶剂[1-3]。甘油的来源非常广泛,尤其在制备生物柴油的过程中,平均每生产10 t生物柴油就会副产1 t甘油。

目前利用甘油合成甘油碳酸酯的方法主要有:光气法、尿素醇解法、酯交换法、甘油和CO2直接合成法等。前3种方法在经济性和生产工艺上都存在或多或少的不足。而CO2和甘油直接合成甘油碳酸酯是一种经济环保的方法,该法所用的原料无毒无害便宜易得,反应的原子利用率高,CO2更是温室气体的主要成分,如果能找出合适的催化剂,提高甘油碳酸酯的收率并实现工业化,将产生巨大的经济效益和社会效益[1,4]。

笔者以甘油和CO2为原料合成甘油碳酸酯,研究乙酸盐催化剂对甘油与CO2合成GC反应的催化性能,筛选出活性较高的催化剂,并通过单因素实验得到较适宜的反应条件。

1 实 验

1.1 主要试剂和仪器

甘油、无水乙醇,分析纯,利安隆博华(天津)医药化学有限公司;二氧化碳,分析纯,天津四知气体有限公司;乙酸钴,分析纯,天津福晨化学试剂厂;乙酸锌、乙酸锰、乙酸钙、乙酸铅,分析纯,天津市化学试剂三厂;乙酸钾,分析纯,北京化工厂;乙腈,分析纯,天津科锐思精细化工有限公司;环己醇,分析纯,北京化学试剂公司。

WDF-0.25高压反应釜,山东威海市自控反应釜厂;3420气相色谱仪,北京北分瑞利分析仪器有限公司;TRACE-DSQ气相色谱质谱联用仪,美国热电公司。

1.2 实验方法

1.2.1催化剂的制备

实验采用无水乙酸盐类催化剂,使用前先将含有结晶水的乙酸盐催化剂磨成粉末状,干燥脱去结晶水,置于干燥器中保存备用。

1.2.2催化剂的性能评价

甘油与CO2催化合成甘油碳酸酯反应在高压反应釜中进行。将甘油、乙腈及乙酸钴催化剂依次加入到高压反应釜中,先用CO2置换釜内空气3次,然后通入CO2,待稳定到预定值后,停止充气。加热进行反应,达到预定反应温度、反应时间后冰水浴冷却至室温,放空气体,取出反应液,过滤称量,最后采用气相色谱进行定量分析。

1.2.3分析方法

采用气相色谱仪进行定量分析,选用KB-1型毛细管柱,初始柱温150 ℃,保持3 min,以15 ℃/min的升温速率,程序升温至250 ℃,保持10 min,毛细管柱前压为0.1 MPa。FID检测器,检测器温度为300 ℃,进样器温度为300 ℃,载气为纯氮。产物分析采用内标法定量,内标物为环己醇。

2 结果与讨论

2.1 催化剂的筛选

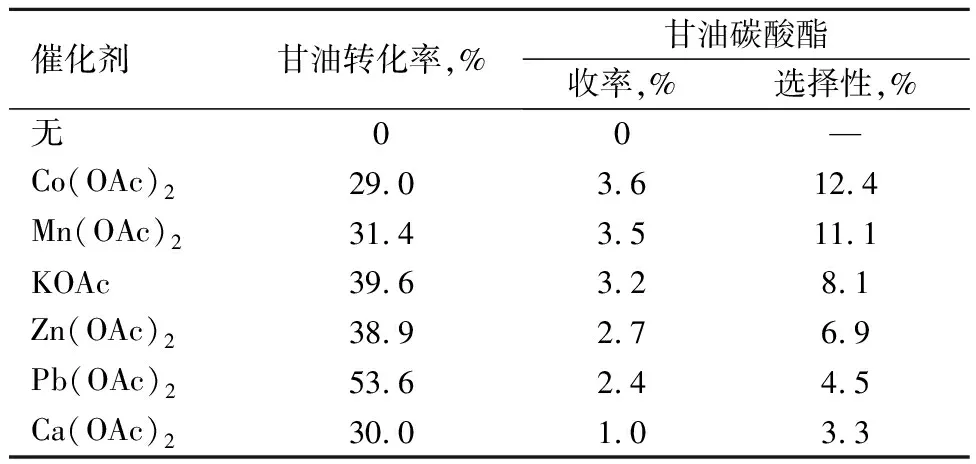

表1是不同催化剂对甘油与CO2合成甘油碳酸酯反应的催化性能。

表1 不同无水乙酸盐的催化性能

注:n(乙腈)∶n(甘油)=4∶1,w(催化剂)=2.5%,p(CO2)=2.0 MPa,θ=180 ℃,t=6 h。

由表1可见:乙酸钴为催化剂时甘油碳酸酯的收率和选择性均较高,故选择乙酸钴作为甘油与CO2合成甘油碳酸酯反应的催化剂。

2.2 反应温度的影响

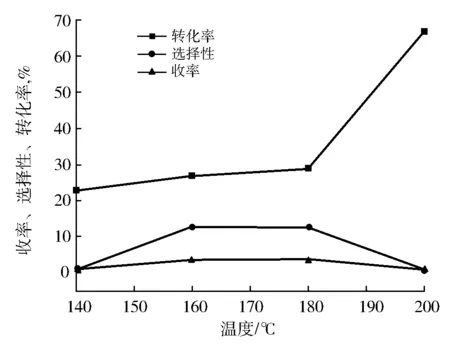

图1是反应温度对甘油与CO2合成甘油碳酸酯反应的影响结果。由图1可见:甘油转化率随着反应温度的升高而逐渐增加,而甘油碳酸酯的收率和选择性都是随温度的增高先升高后降低。其原因是随着温度升高,主反应及甘油自身脱水等副反应加剧,导致甘油的转化率大幅度提高;而高于180 ℃后,反应产物进一步与体系中其他物质反应,导致甘油碳酸酯的选择性和收率下降。因此,适宜的反应温度为180 ℃。

图1 反应温度对甘油碳酸酯合成反应的影响

反应条件:n(乙腈)∶n(甘油)=4∶1,w(催化剂)=2.5%,p(CO2)=2.0 MPa,t=6 h。

2.3 CO2初始压力的影响

图2是CO2初始压力对甘油与CO2合成甘油碳酸酯反应的影响结果。由图2可见:适宜的初始压力为2.0 MPa。在初始压力为1.5~2.5 MPa范围内,甘油碳酸酯的收率随初始压力的增加而升高,可能是CO2量的增加促进了主反应的进行。在初始压力为2.5 MPa时甘油的转化率达到最高,而此时甘油碳酸酯的选择性及收率均为最低。继续增大初始压力使反应的压力处于CO2超临界压力时,临界特性有所降低[3],甘油碳酸酯的选择性及收率有所回升。

图2 反应初始压力对甘油碳酸酯合成反应的影响

反应条件:n(乙腈)∶n(甘油)=4∶1,w(催化剂)=2.5%,θ=180 ℃,t=6 h。

2.4 催化剂用量的影响

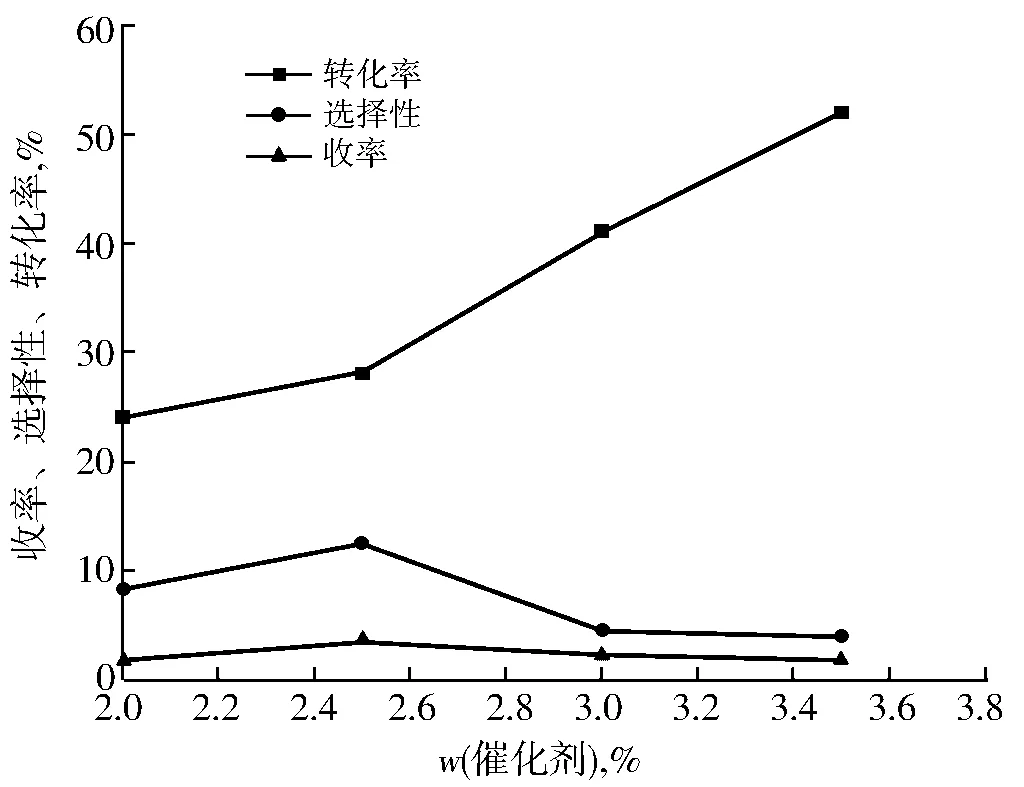

图3是催化剂用量对甘油与CO2合成甘油碳酸酯反应的影响结果。

图3 催化剂用量对甘油碳酸酯合成反应的影响

反应条件:n(乙腈)∶n(甘油)=4∶1,p(CO2)=2.0 MPa,θ=180 ℃,t=6 h。

由图3可知:随催化剂用量增大,甘油的转化率升高,而甘油碳酸酯的选择性和收率则是先升高再下降而后趋于平缓。当催化剂用量小于2.5%时,催化活性中心不足,增加催化剂用量相当于增加活性中心,甘油碳酸酯的收率和选择性随催化剂用量增加而增大,并且在催化剂用量为2.5%时达到最大值。继续增加催化剂用量,甘油碳酸酯收率和选择性均下降,可能是由于催化剂用量过大促进了甘油自身脱水反应以及产物进一步与体系中其他物质反应等副反应的进行所致。因此确定适宜的催化剂用量为2.5%。

2.5 溶剂用量的影响

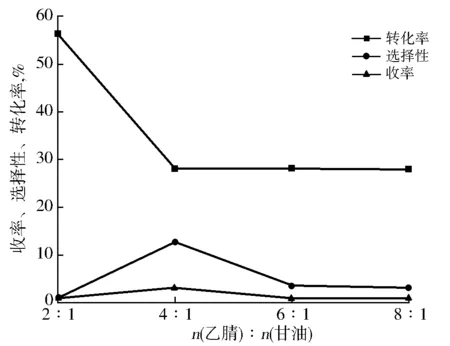

乙腈既是脱水剂,又起到溶剂的作用。图4是溶剂用量对甘油与CO2合成甘油碳酸酯反应的影响结果。由图4可见:随着溶剂用量的增加,甘油碳酸酯的收率先升高后下降最后趋于平稳。甘油的转化率先下降而后趋于平缓。可能是因为随着溶剂量加大,溶解到其中CO2的量有所增加,同时反应底物的浓度也有所下降。综合考虑,确定溶剂乙腈与甘油较适宜的摩尔比为4∶1。

图4 溶剂用量对甘油碳酸酯合成反应的影响

反应条件:w(催化剂)=2.5%,p(CO2)=2.0 MPa,θ=180 ℃,t=6 h。

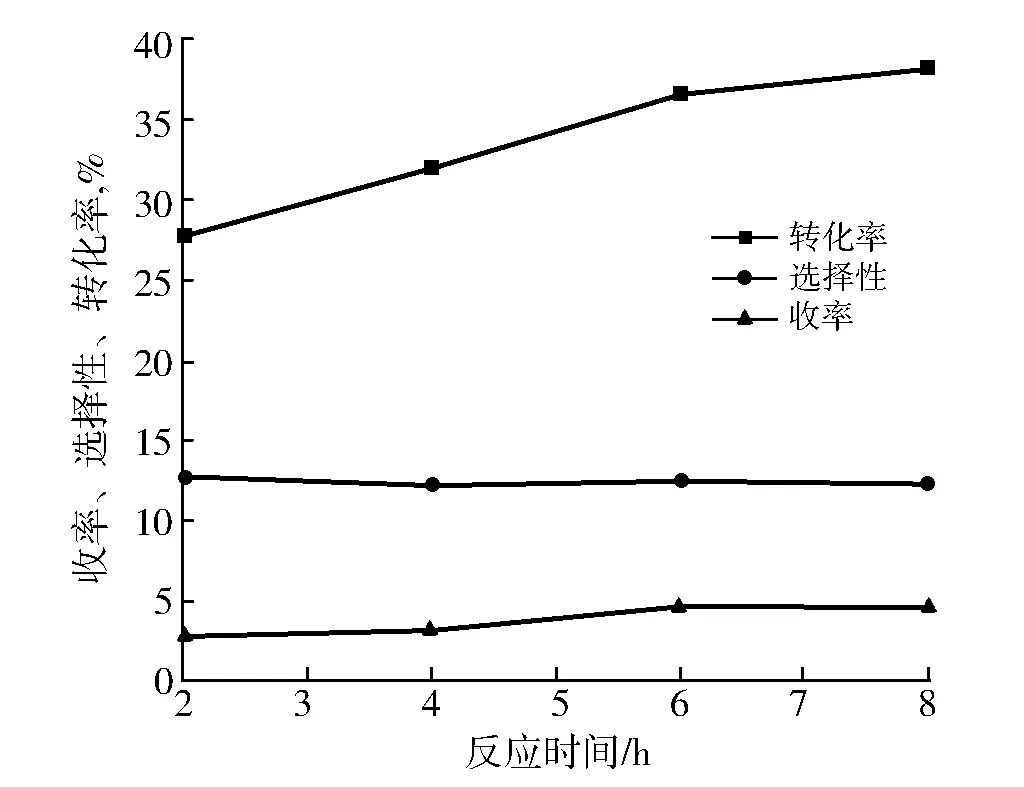

2.6 反应时间的影响

反应时间对甘油与CO2合成甘油碳酸酯反应的影响见图5。由图5可见:随反应时间增加甘油的转化率逐渐上升,而随着反应时间的增加甘油碳酸酯的收率先增加而后趋于平稳。其原因是:一方面随反应时间增加,主反应达到了反应平衡;另一方面反应时间的延长促进了甘油自身脱水等反应的进行[4]。因此适宜的反应时间为6 h。

3 结 论

a.乙酸钴对于甘油与CO2合成甘油碳酸酯反应的催化效果较好,适宜的反应条件为:温度180 ℃,CO2初始压力2.0 MPa,反应时间6 h,催化剂用量2.5%,溶剂与甘油的摩尔比4∶1。在此条件下,甘油的转化率为36.7%,甘油碳酸酯的收率为4.6%,选择性为12.5%。

b.由于甘油与CO2合成甘油碳酸酯反应过程中产生的水影响了产物的收率和选择性,可以考虑选择更合适的溶剂(如离子液体等)或向反应体系中加入其他脱水剂来提高反应产物的收率和选择性。

c.该反应是一个酸碱催化反应,可以考虑开发酸性或碱性离子液体作为该反应的催化剂。

图5 反应时间对甘油碳酸酯合成反应的影响

反应条件:n(乙腈)∶n(甘油)=4∶1,w(催化剂)=2.5%,p(CO2)=2.0 MPa,θ=180 ℃。

参 考 文 献

[1] 陈鸿,赵新强,王延吉.碳酸钾催化剂上二氧化碳与1,2-丙二醇合成碳酸丙烯酯[J].石油化工,2005,34(11):1037-1040.

[2] 康丽娟,赵新强,安华良,等.CaO-PbO催化酯交换合成甘油碳酸酯[J].石油化工,2011,40:140-145.

[3] 董冬吟,杨苹,胡文浩.二氧化碳参与的有机化学反应[J].化学进展,2009,21(6):1217-1228.

[4] 黄世勇,王富丽,魏伟,等.碱催化二氧化碳和丙三醇合成丙三醇碳酸酯的研究[J].现代化工,2008,28(10):35-37.