火力发电厂脱硫烟道旁路封堵后机组可靠性研究

张海富 康静秋 张福仲 王进英 万太浩

(1.国华电力公司惠州热电分公司,广东省惠州市,516082;2.华北电力科学研究院,北京市朝阳区,100025;3.国华电力公司锦界能源有限责任公司,陕西省榆林市,719319)

1 概述

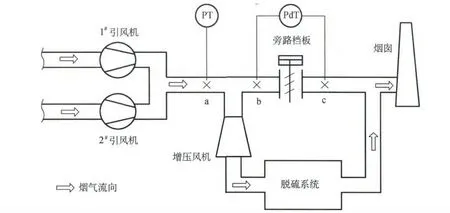

随着环保部 “十二五”减排要求的实施细化,持续推进污染物总量减排工作,为了减少污染物的排放,提高燃煤发电机组综合脱硫脱硝的效率,要求对燃煤电厂脱硫系统烟道旁路实施彻底封堵,因此脱硫烟道旁路的封堵工作对于各发电公司势在必行。已经投产的脱硫系统设计有旁路系统,当脱硫系统设备发生故障时可以切至旁路方式运行,烟风系统结构见图1。在原设计上未把脱硫系统作为主设备来看待,在可靠性上可能存在较大的安全隐患。

旁路系统封堵意味着脱硫系统要在机组全工况下运行,其重要性尤为突出,因此需要对脱硫系统进行全面的风险评估,制定预控措施来提高设备的健康水平。特别是对于2台引风机和1台增压风机的烟风系统改造,增压风机是烟气的唯一通道,一旦增压风机跳闸机组必须停运。针对此类风险提出了增压风机RB控制的运行方式,可以有效地减少机组的非计划停运次数,对试验的准备及过程进行深入研究,从本质上提高了机组的运行可靠性。

2 脱硫系统风险评估及预控

2.1 烟气温度造成吸收塔损坏的风险评估及预控

脱硫系统吸收塔设计浆液循环泵运行时吸收塔的入口烟气温度不能大于180℃,当浆液循环泵停运时烟气温度不允许超过80℃。由于原系统未设计吸收塔烟气入口处的事故喷淋系统,因此当脱硫烟道旁路封堵后,如果由于脱硫系统母线失电而造成3台浆液循环泵同时跳闸,或者锅炉空预器停转、着火等情况会造成吸收塔入口的烟气温度超过设计值,吸收塔内部的衬胶及除雾器设备就有可能会被损坏,严重时将造成整个吸收塔瘫痪。

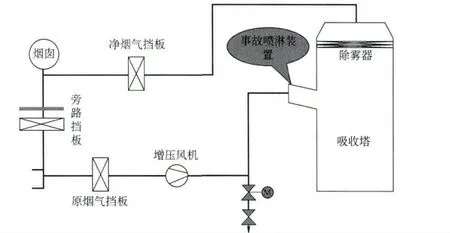

为了保证脱硫吸收塔在事故高温烟气下的安全,在吸收塔入口段设置事故烟气喷淋装置,脱硫系统烟气系统图见图2,对进入吸收塔的烟气进行喷水减温,使得进入吸收塔的烟气温度在允许的范围内,保护吸收塔不受高温烟气的损坏。

(1)建立数学模型。分析吸收塔入口烟道内事故喷淋装置的流场,研究在不同的烟气流量、烟气温度和烟道布置的情况下,计算出事故喷淋减温水量及其减温效果,得出脱硫事故喷淋装置母管、支管及喷嘴的布置方案,为无旁路烟气脱硫系统的事故烟气减温水设计提供依据。

图1 烟风系统结构

图2 脱硫系统烟气系统图

(2)喷淋降温方式。事故喷淋系统每套至少由两级组成,第一级采用压力雾化喷嘴,采用常规消防水 (或者特殊消防水)作为水源;第二级同样采用压力雾化喷嘴,采用特殊消防水 (或者常规消防水)作为水源。当锅炉事故状况下烟气经过第一、二级减温后,烟气温度由入口时的250℃降低至160℃(局部最高点不超过160℃)以下;当脱硫侧事故状况下烟气经过第一、二级减温后,烟气温度由170℃降低至80℃ (局部最高温度不超过80℃)以下。

(3)考虑到事故喷淋系统是在系统设备出现故障状况下的应急使用,因此事故喷淋系统采用气动门的控制方式,避免设备及电源故障造成系统失灵。同时该套系统根据实际情况进行定期开展试运工作,避免烟气异常情况下不能及时投运。

2.2 DCS系统风险评估及预控措施

原设计的DCS系统为2台机组共用一套DCS系统,作为电厂安全运行的控制中枢神经系统,如果控制系统发生故障,容易造成2 台机组同时跳闸,属于重大安全隐患。随着国家对环保要求的提高,脱硫系统在机组运行中严禁退出,一旦控制系统出现故障,将会影响到2台机组环保设施的安全稳定运行,造成环保设备效率降低、污染物排放不达标以及发生环境污染等事件,给集团公司带来不良的社会影响。因此将脱硫DCS系统进行单元制改造,1#和2#及脱硫公用分别由自成DCS网络进行单元制控制,避免由于控制系统故障而影响到2台机组的安全运行。

2.3 增压风机动叶调节不及时风险评估及预控

传统调试将增压风机入口的压力调节为较小,因为增压风机动叶的频繁动作直接影响着锅炉炉膛的负压,会造成负压调节的不稳定,严重时会造成MFT 事件的发生。当送风机、引风机和一次风机跳闸到机组进行RB 动作时,2台引风机的出力瞬间作用到1台增压风机上,增压风机入口的压力如果调整不及时,就会造成增压风机入口压力的保护动作所引起的增压风机跳闸,脱硫系统切换至旁路方式运行,无脱硫旁路系统就会直接造成机组停运。因此增压风机入口压力的自动调节逻辑需要彻底优化并形成最优的调试方案,针对这个问题主要有3种方案:

(1)机组正常运行时使用2 台送风机导叶开度,做为增压风机入口压力的自动前馈信号,使增压风机能够超前调节,避免造成炉膛负压的大幅波动。同时将一次风机的RB动作信号以硬接线的方式作为自动控制的超驰信号,在RB发生时且炉膛负压尚未发生变化前迅速将增压风机动叶切为手动,根据负荷情况超驰关闭动叶到一固定值并维持一定时间,随后恢复到RB工况前导叶开度位置维持不变进行开环控制,保证机组工况的稳定。

(2)机组正常时增压风机入口压力采用的原单回路控制不变,同时引入锅炉侧面的2台引风机导叶开度与锅炉炉膛负压变化较大的一个信号的测量值作为前馈信号,使得增压风机动叶能对被控参数进行快速调节。当一次风机RB动作后由于炉膛负压的降低,2台引风机的开度会迅速减小,同时将2台送风机的开度增大,增压风机自动跟随引风机导叶开度实现自动调节维持机组运行稳定。

(3)机组正常时增压风机入口压力采用单回路控制,引入锅炉侧面的总风量控制指令作为前馈信号,使得增压风机动叶能对被控参数进行快速调节。机组RB发生时,煤量的变换直接反映到风量的控制指令,使得增压风机提前控制入口压力,保证炉膛负压及增压风入口压力控制在保护范围内。

2.4 脱硫系统主要辅机电源系统风险评估及预控

2.4.1 浆液循环泵电源可靠性提高

系统原设计本机组的脱硫系统中的3台浆液循环泵电源全部取自单元机组公用段,当电源系统出现故障时,会造成3台浆液循环泵同时停止,造成机组非计划停运的同时还有可能造成吸收塔的烧损。因此将本机组的最大出力泵增加一台开关柜,电源从相邻机组的公用段接引改造成采用双电源式的管理方式。机组正常运行使用相邻机组的电源,防止电压的突然闪动 (低电压保护动作)造成3台泵同时跳闸,避免机组非计划停运及吸收塔超温,当相邻机组的电源检修时操作回本机组电源供电。当然也可以考虑将2台浆液循环泵采用双电源管理的方式,这样可以避免双电源泵检修时给机组带来的附加风险。采用双电源控制需要在控制系统操作端及2台开关柜侧考虑闭锁方式,避免2台开关柜的同时合闸造成设备的损坏。

2.4.2 增压风机油泵电源可靠性提高

原设计增压风机中2台润滑油泵和2台液压油泵全部取自于同一路电源,一旦失电会造成增压风机失去润滑油,轻则造成风机轴承的磨损,重则油压低引起增压风机跳闸机组停运。因此设计将2台润滑油泵和2台液压油泵中的各一台泵改成另一路的保安段电源,当一路电源失电时通过低油压可以及时联锁另一台油泵运行,避免因2台油泵同时跳闸造成增压风机停运及轴承损坏。

2.5 供浆系统风险评估及预控

系统原设计由2个浆液箱和3台供浆泵所组成的“两用一备”的控制方式,每台泵由一条供浆管道到每一台机组维持脱硫效率在设计值范围内。由于浆液的特性是粘稠度较大,经常发生供浆管路堵塞及泄漏事件的发生,直接影响脱硫的效率。因此每台机组分别增加一条备用供浆管道,避免供浆中断、脱硫效率下降及出口二氧化硫超标环保事件发生。

2.6 工艺水系统风险评估及预控措施

该系统中一个工艺水箱设计2台工艺水泵,工艺水系统主要用于浆液循环泵的轴承冷却水及氧化风机冷却水,工艺水箱故障工艺水中断直接造成浆液循环泵及氧化风机跳闸机组非计划停运。因此考虑增加一个工艺水箱采用一用一备的运行方式,避免机组的非计划停运。

2.7 增压风机风险评估及预控

脱硫烟道旁路封堵后增压风机将作为机组的主要辅机,增压风机跳闸将直接导致机组MFT,因此需要研究增压风机系统的可靠性,从保护误动及拒动的角度出发优化增压风机的保护逻辑,同时考虑一旦出现增压风机跳闸的情况,是否有其它运行方式可以维持机组的正常运行,避免机组非计划停运事件的发生。因此考虑可否利用增压风机跳闸后动叶全开这个烟气通道维持机组带部分负荷运行(增压风机RB),可以动叶全开机组快速降负荷,利用引风机出力,克服脱硫阻力承担的机组剩余负荷维持机组运行。同时研究增压风机再次启动的负荷点,保证增压风机带部分负荷启动成功。需要在机组调试过程中确定机组的RB 负荷点及增压风机启动的负荷点。本着提高机组探索科技创新可行性,增压风机RB 控制成为了科技创新的主要课题。

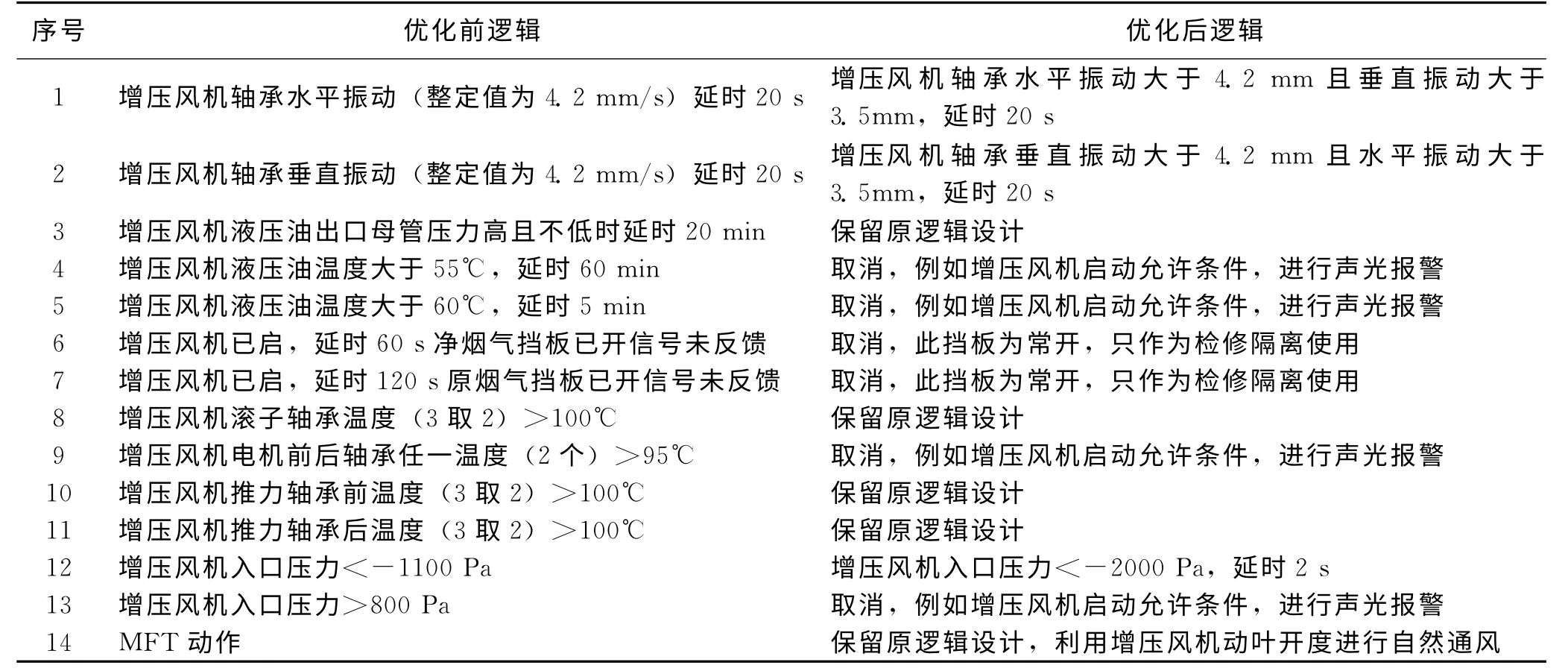

2.7.1 增压风机保护逻辑的优化

考虑到增压风机的重要性,特别邀请到设计院和电科院专家对增压风机从保护拒动和误动存在的风险重点进行了评估。从增压风机设备本身及系统的安全性进行考虑,将增压风机振动单点保护进行了修改,避免因雷雨天气及振动探头故障造成保护误动;针对增压风机入口压力对系统的影响情况,取消增压风机入口压力高保护,将压力低保护修改成烟道的最大承受能力,增压风机保护逻辑的优化对比见表1。

表1 增压风机保护逻辑的优化对比表

2.7.2 增压风机RB试验

增压风机作为烟道的唯一通道,提出了一种国内首创的机组快减负荷功能——增压风机RB。增压风机RB的设计目的就是确保在机组增压风机发生故障 (快速暂停)的工况下,通过对各种不同工况与运行方式下的逻辑判断与控制策略的选择,自动完成将机组的负荷降至与当前运行设备允许出力对应的目标负荷,同时在增压风机跳闸的瞬间利用动叶全开建立一个烟气流量的快速通道,保证主要调节系统工作正常,维持机组主要参数在允许范围内。从而大大减少机组的非停次数,确保机组的安全稳定运行。

在研究过程中增压风机RB在设计上仍然存在诸多难点,例如增压风机跳闸后动叶全开的通流面积是否可以在锅炉稳燃负荷之上;2台引风机出力能否可以克服脱硫系统的阻力带负荷运行;增压风机跳闸后能否再次带负荷启动,动叶开度多大启动合适;增压风机RB 的目标负荷设计多少最为合适;增压风机跳闸对锅炉的影响程度是否可控;RB控制策略如何设计。

由于国内尚无开展相关工作,没有经验可以借鉴,因此在试验过程中若稍有差池,轻则直接导致锅炉灭火机组非计划停运,重则可能由于锅炉炉膛或者烟道压力超过设备承受的极限直接损害风机等价格昂贵的设备。同时机组在运行多年并经过大修改造后,不能再单纯地沿用原有设计说明书和性能实验的原始数据进行简单设计,而是需要根据机组本身的特性,设计符合机组特性、RB 试验需要的风险评估和现场试验方案,并组织安全实施,才能有效地评估机组对各类不同RB试验的极端工况的耐受能力和改造后机组风烟系统的最真实的运行参数。只有根据现场最真实有效的试验结果构建模型,模拟极端工况的真实条件,对RB和自动的优化方案进行优选和逐个测试,才能给予方案客观的评估,从而最大程度地确保试验的一次成功率,保证机组的安全稳定运行。

表2 机组负荷191MW 在机组稳燃负荷以上的具体参数表

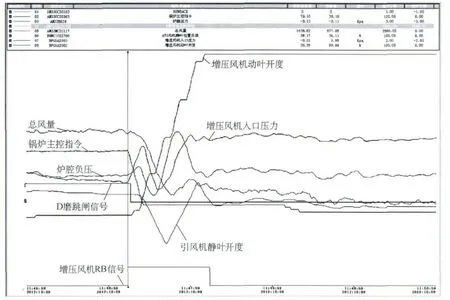

图3 增压风机RB (400 MW)试验曲线

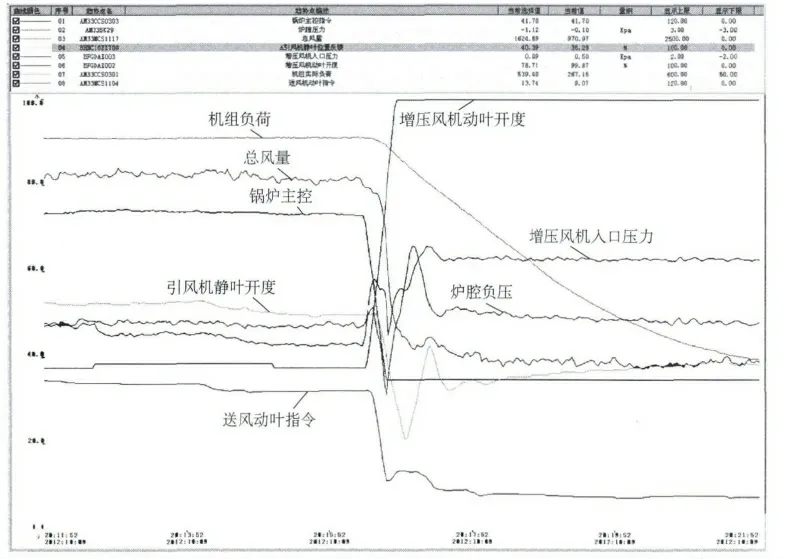

图4 增压风机RB (550 MW)试验曲线

因此要充分利用机组启停机的机会,多次进行机组启动过程中的冷态脱硫系统阻力试验,机组停机过程中热态脱硫系统阻力试验,在机组热态情况下增压风机RB目标负荷试验及增压风机带负荷启动能力试验。同时为全面考察增压风机的RB控制品质,分别对机组中的负荷和高负荷进行了RB试验,增压风机RB (400 MW)和增压风机RB(550 MW)的试验曲线分别见图3和图4,试验全部一次取得成功,达到 《火力发电厂模拟量控制系统验收测试规程》优良指标。炉膛负压最大到-1120~940Pa (保护动作值-2000~2500Pa),增压风机动叶可以在11%启动,当时入口压力为1400Pa,机组负荷191MW 在机组稳燃负荷以上,启动过程中所有参数正常,具体参数见表2。

3 结论

根据国家环保部的相关文件,近几年各发电公司正在开展脱硫烟道旁路的取消工作。通过对脱硫系统的风险进行评估,以提高机组可靠性为目的,提出了脱硫系统的主要风险及预控措施,特别是独创的增压风机RB试验的成功,国家已受理发明专利,可以有效减少机组的非计划停运,同时也节省了其它发电公司采用增引合一的技术改造费用,对火力发电厂脱硫烟道旁路封堵技术改造有着一定的实际应用意义。

[1] 陆延昌,王品刚,毛迅等.发电企业本质安全管理体系研究 [M].北京:神华集团有限责任公司,中国电机工程学会合编,2011

[2] 边利秀等.热工控制系统 [M].北京:中国电力出版社,2001

[3] 张玉铎等.热工自动控制系统 [M].北京:水利电力出版社,1985

[4] 陈来九.热工过程自动调节原理与应用 [M].北京:水利电力出版社,1982

[5] DL/T 657-2006.火力发电厂模拟量控制系统验收测试规程 [S]

[6] DL/T 655-2006.火力发电厂锅炉炉膛安全监控系统验收测试规程 [S]

[7] DL/T 659-2006.火电厂分散控制系统验收测试规程 [S]