飞机侧壁部件装配调姿机构的设计与分析

马政伟 李卫东 万 敏

(北京航空航天大学 机械工程及自动化学院,北京 100191)

高 红

(成都飞机工业(集团)有限责任公司,成都 610092)

大型飞机装配主要包括组件装配、部件装配以及机身对接总装等过程[1].由于传统装配工装存在着设计周期长、通用性能差、装配精度低等缺陷,因此各种柔性装配技术应运而生.

在飞机壁板类组件装配中,Jayaweera等构建了适用于飞机蒙皮的自动化装配系统[2-3];文献[4]中提出了一种适用于飞机组件柔性装配的4自由度装配机构,该机构由2自由度的旋转接头和2自由度并联机构混合组成;波音公司针对翼梁的装配开发了一套行列式单元结构的决定性翼梁装配单元(DSAC,Determinant Spar Assembly Cell)[5].这些都是通过多点重构以提高组件装配的柔性和通用性.机身对接柔性装配主要以大型POGO柱为载体,并已发展为包括装配仿真、数字测量系统和自动定位系统的综合集成系统[6].文献[7]提出了一种基于三坐标平台的适用于飞机机身对接的柔性装配机构,并对机身位姿调整进行了研究;文献[8]为提高装配效率和精度,将一种并联机构引入飞机机翼对接装配中.

在飞机部件(尤其是大型飞机侧壁部件)的装配方面,柔性工装技术的应用还相对较少.G.Williams等[9]设计了一种适用于飞机部件定位的机械手,每个机械手由2个可在水平和竖直方向运动的凸出支撑臂组成,由于2个支撑臂共用同一竖直滑动支柱,其在航向方向上的运动受到限制.王少峰等[10]虽然使各支撑臂相互独立,但各支撑臂的竖直滑动支柱处于同一竖直平面内,对于曲率变化较大的侧壁部件,不可避免地将出现因某些支撑臂长度增大而降低定位器强度的情况.

本文结合飞机侧壁部件自身的尺寸大、形状复杂以及曲率变化不规则等特点,对侧壁部件柔性装配进行需求分析,提出一种新型的基于三坐标定位器4点支撑的大型飞机侧壁部件柔性装配机构,并对调姿机构进行位姿反解,利用Adams仿真模型进行验证,为该机构的准确控制和应用打下基础.

1 侧壁部件柔性装配需求分析

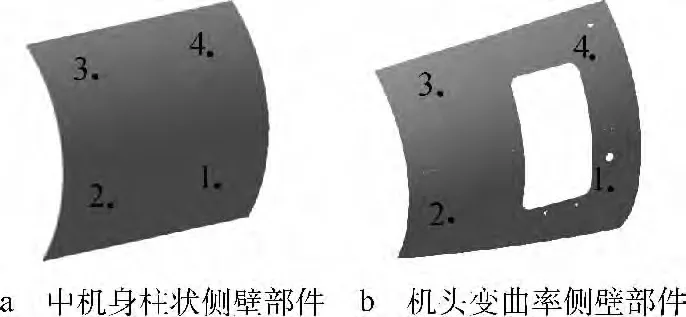

大型飞机侧壁部件根据其曲率变化情况可分为等曲率侧壁部件(如中机身柱状侧壁部件,图1a所示)和变曲率侧壁部件(如机头段侧壁部件,图1b所示),其柔性装配主要有以下需求.

1)夹持点.飞机侧壁部件由壁板类组件装配而成,尺寸较大(图1b为某机头侧壁部件,外形总体尺寸约为3750mm×1 575mm×3 250mm);同时,侧壁部件由框肋和蒙皮(厚约2mm)构成,装配力作用下易于产生变形.因此,夹持点数量和位置为设计关键.为使侧壁部件受力较均匀和保证装配精度,可在部件上刚性较强位置设计4个分布较均匀的夹持点,如图1所示.

图1 侧壁部件夹持点示意图

2)调姿自由度.为保证最终装配精度,侧壁部件应能实现空间x,y,z方向的平动以及绕该3个方向的转动,从而实现工作空间内任意位姿的调整.因此,当侧壁部件连接到柔性工装后,整个调姿机构应有空间6自由度.

3)机构强度.侧壁部件处于机身的两侧,其位置的特殊性决定了工装机构只能通过支撑臂从侧方对部件进行夹持,如图2所示(图中侧壁部件均为理论装配姿态).

图2 侧壁部件夹持示意图

由图2可知,机身柱状侧壁部件形状规则,底部和顶部支撑臂可等长,最大长度差ΔYmax值可以非常小;而机头侧壁部件曲率变化较大、形状极不规则,ΔYmax出现在对角处的2支撑臂之间.若4个支撑臂竖直支柱端面共面,则变曲率部件将远大于等曲率部件的ΔYmax值,这将直接影响到整个柔性工装的强度.因此,各支撑臂最大长度差ΔYmax应尽量小.理想情况下,当ΔYmax=0时,整个机构从强度考虑取得最优解.

2 侧壁部件装配调姿机构设计

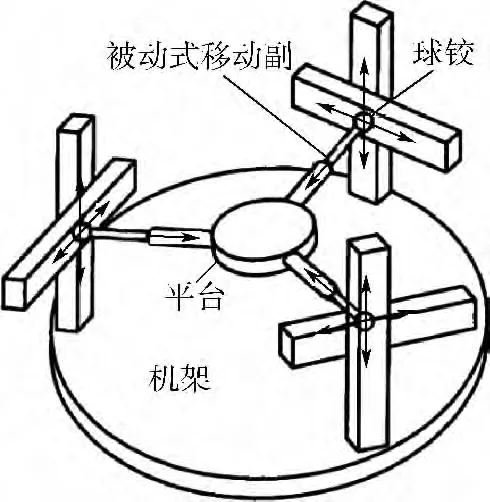

并联机构因为具有结构刚性大、承载能力强、运动精度高等优点,得到了广泛研究和应用.3-PPSP并联机构是Stewart式平台机构的一种典型3-3构型(见图3).与传统6-SPS平台相比,除了具有空间6自由度等特点外,还因其以PPSP支链代替传统SPS支链,可由输入关节位移得到动平台唯一正解而受到广泛重视.

图3 6自由度3-PPSP并联机构

结合6自由度3-PPSP并联机构以及飞机侧壁部件柔性装配的需求分析,设计了一种适用于2类不同侧壁部件柔性装配的4支链6自由度并联机构(4-PPPS并联机构),如图4所示.

图4 装配调姿机构运动简图

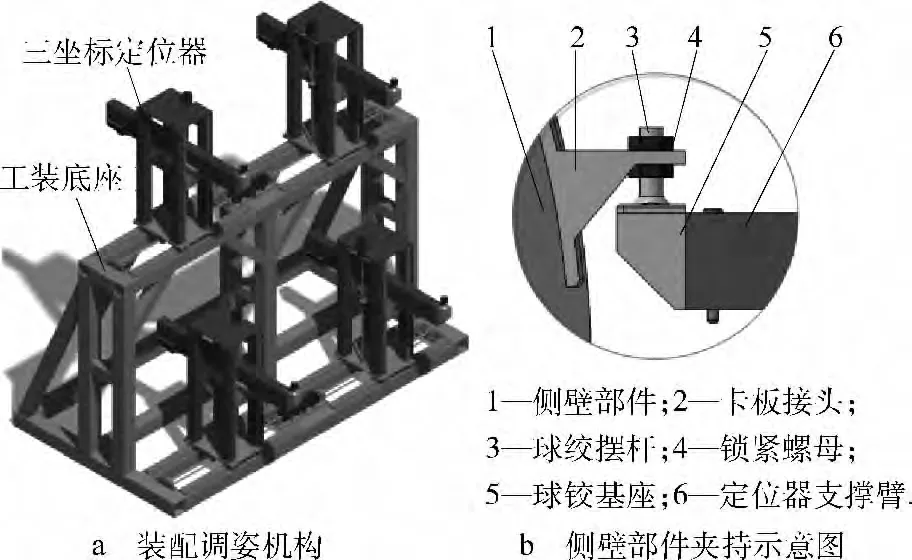

侧壁部件柔性装配调姿机构主要由4个呈前后2排布局的精密三坐标定位器组成.其中前排2个定位器高度较低,主要用于支撑侧壁部件底部部位;后排2个定位器较高,主要用于支撑侧壁部件顶部部位.每个三坐标定位器包括4部分:x向移动滑块、y向移动滑块、z向移动滑块以及工艺接头.侧壁部件与定位器之间通过工艺接头连接,该工艺接头可视为球关节.定位器x,y,z向的移动由伺服电机进行精密驱动.

装配调姿机构如图5a所示,主要包括4个呈前后2排高低布局的三坐标定位器和工装底座.定位器末端球铰工艺接头对侧壁部件的夹持如图5b所示.侧壁部件通过卡板接头与定位器支撑臂进行连接.卡板接头位于侧壁部件上刚性较大的地方,一般为蒙皮外侧对应于主要承力框所在位置,通过与承力框铆接实现与侧壁部件的刚性连接.在进行侧壁部件与夹支撑臂的连接时,将球铰摆杆穿过卡板接头的连接孔,并用锁紧螺母进行锁紧,从而实现侧壁部件与球铰夹持接头的刚性连接.

图5 装配调姿工装机构及夹持示意图

在该机构中总构件数n=14;运动副数g=16,其中移动副12个,球铰副4个;fi为相对自由度数,移动副的相对自由度为1,球铰副的相对自由度数为3.由式(1)可得该装配调姿机构的自由度为6,因此可以满足侧壁部件柔性装配调姿的自由度需求.

该装配调姿机构主要有以下优点:①采用4点支撑,侧壁部件受力较均匀;②可通过配置定位器间距以适应不同侧壁部件;③定位器相互独立,运动灵活;④前后2排布局,可有效减小最大长度差ΔYmax,提高强度;⑤以PPPS为支链,由输入关节变量可直接得到夹持点位置矢量,确定侧壁部件位姿.

该机构的空间自由度可由Kutzbach-Grubler公式求出,即

3 工装机构位姿反解

在侧壁部件装配的工程实际中,由激光跟踪仪实时测量部件位姿,并反馈于控制系统,控制系统根据反馈结果对定位器进行驱动,完成侧壁部件的位姿调整.在装配过程中,侧壁部件初始位姿和目标位姿由激光跟踪仪测量得到.因此,需要根据侧壁部件的始末位姿求解调姿过程中定位器的关节驱动量.

3.1 机构位姿反解

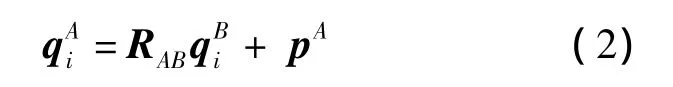

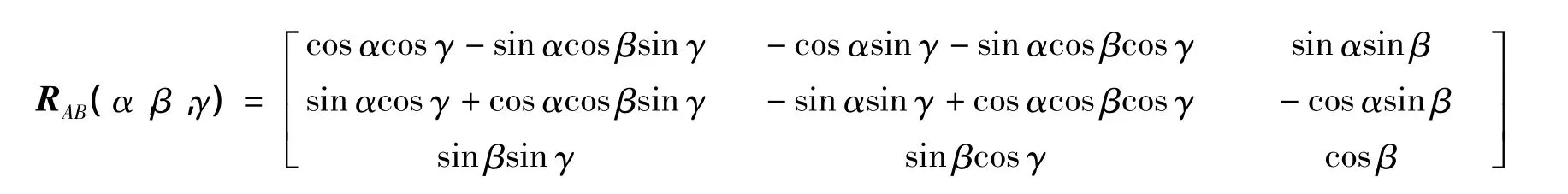

侧壁部件装配调姿机构可看作4-PPPS并联机构,每个定位器就是并联机构的一条支链,侧壁部件相当于动平台,底部基座相当于静平台,侧壁部件始末位姿已知.建立固定坐标系{A},坐标轴方向与定位器进给方向一致;同时,在侧壁部件上构建动坐标系{B},其坐标原点在坐标系{A}中的位置矢量 pA=(px,py,pz)T,侧壁部件在{A}中的姿态矩阵RAB以欧拉角α,β,γ表示(zxz转动顺序).

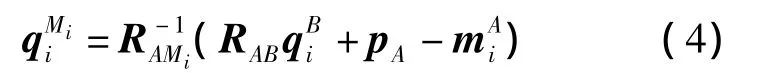

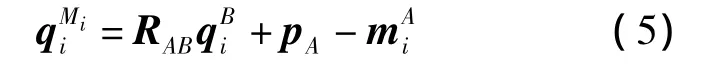

对定位器i(i=1~4),其末端球铰中心Qi在{A}中的位置矢量,在{B}中的位置矢量为,如图 6所示,则有

式中RAB为姿态矩阵:

若已知RAB和pA,则侧壁部件上任意一点在﹛A﹜中的位置矢量均可由式(2)求得.

以各定位器相应进给方向为惯性主轴构建定位器驱动坐标系{Mi}(i=1~4).{Mi}的坐标原点在固定坐标系{A}中的位置矢量为,相对于{A}的姿态矩阵为RAMi,夹持点Qi在驱动坐标系{Mi}中的位置矢量为,则有

联立式(2)和式(3)可得

由于驱动坐标系{Mi}和{A}的各惯性主轴相互平行,在整个侧壁部件的装配调姿过程中,{Mi}和{A}相对静止,所以驱动坐标系{Mi}相对固定坐标系{A}的姿态矩阵RAMi及其逆矩阵均为3×3单位矩阵.因此夹持点 Qi在驱动坐标系{Mi}中的位置矢量可表示为

式(5)即为该装配调姿机构位姿反解表达式.将qMii向驱动坐标系{Mi}的3个主轴坐标投影即可得到定位器i的各个关节量(见图6).

图6 位姿反解原理图

3.2 关节驱动量求解

位姿反解是根据激光跟踪仪测量得到的侧壁部件上测量点的坐标反向求解调姿机构在该位姿下的各个关节量.装配调姿的最终目的是要得到侧壁部件由初始位姿调整到目标位姿过程中调姿机构各个关节的变化量,从而反馈给控制系统,由控制系统驱动定位器完成对侧壁部件的姿态调整.因此需要应用位姿反解进一步求解得到装配调姿过程的关节驱动量.

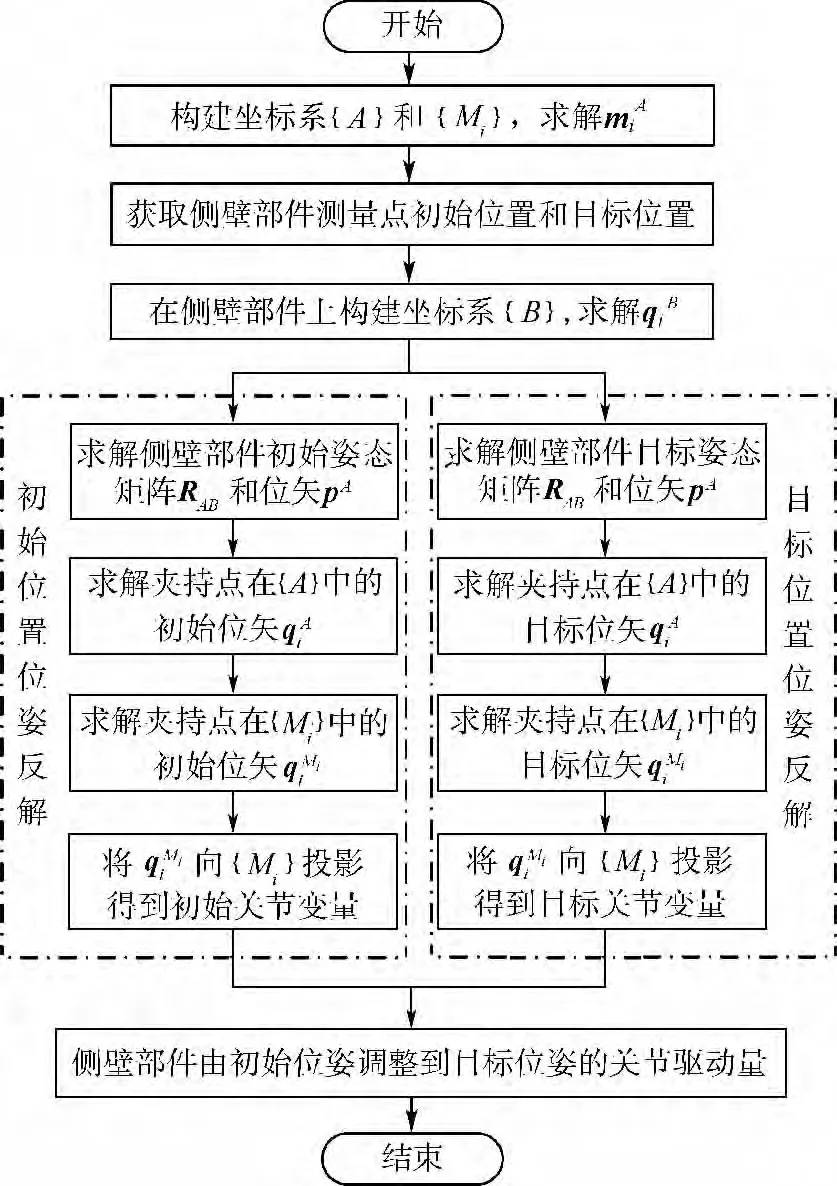

侧壁部件位姿调整过程中关节驱动量的求解流程如图7所示.分别在侧壁部件初始位置和目标位置进行机构位姿反解,求解得到调姿机构在初始位姿和目标位姿处的关节量,将目标位姿下的关节量和初始位姿下的关节量相减即可得侧壁部件从初始位姿调整到目标位姿过程中到定位器各关节的驱动量.

图7 关节驱动量求解流程图

4 调姿机构运动学仿真实验验证

4.1 侧壁部件调姿机构运动模型建立

根据某型飞机侧壁部件数模,利用CATIA软件建立侧壁部件装配调姿机构运动模型,通过MSC SimDesigner插件软件将其导入Adams环境下,修改相关部件属性,并建立相关运动关节,侧壁部件调姿模型如图8所示.

图8 调姿机构运动模型图

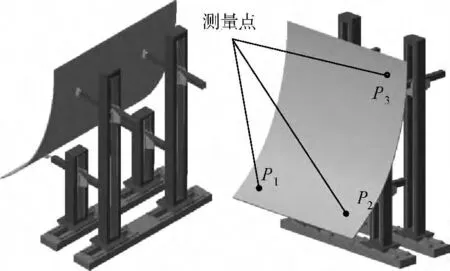

为确定侧壁部件的空间位姿,至少需要在侧壁部件上选择3个不共线的测量点.在调姿机构运动仿真中,3个测量点的位置如图8中所示.

4.2 位姿反解算法验证

验证方法:给定侧壁部件各测量点的初始位置和目标位置,通过位姿反解算法求解定位器各关节驱动量;将关节驱动量输入到仿真模型的驱动关节,使调姿机构运动,进行侧壁部件位姿调整;调姿运动结束后测量侧壁部件上各测量点的坐标,将测量得到的坐标位置与给定的目标位置进行比较.

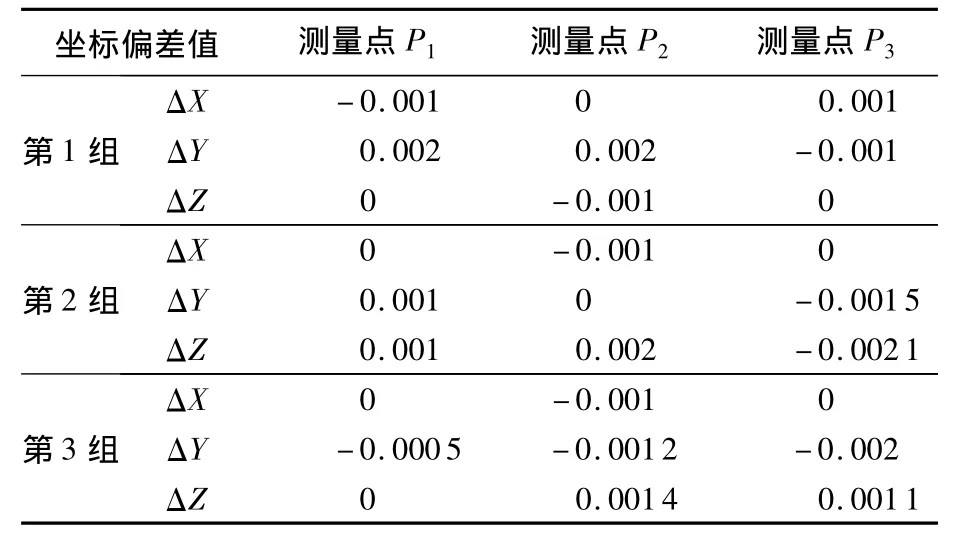

位姿反解算法是根据始末测量点坐标计算定位器的关节驱动量,而运动模型使用的是Adams软件的机构运动正解算法.2套算法可以进行相互验证.表1给出了3组侧壁部件上3个测量点的坐标数据验证比较结果.由表1可知,以位姿反解算法得到的关节驱动量为输入所得的侧壁部件测量点坐标值与给定的坐标值偏差是非常小的,验证了位姿反解算法的正确性.

表1 测量点坐标偏差值 mm

5 结论

1)结合等曲率和变曲率2类不同侧壁部件自身的特点,对侧壁部件柔性工装进行了功能需求分析,设计了一种基于精密三坐标支撑臂的适合2类不同侧壁部件数字化装配的调姿机构;调姿机构呈前后2排、前低后高的方式布局,采用4点支撑侧壁部件,能实现对侧壁部件的空间6自由度位姿调整.

2)对调姿机构进行了位姿反解,得出了调姿机构的位姿反解表达式;并应用位姿反解算法,对侧壁部件由初始位姿调整到目标位姿的关节驱动量进行了求解.

3)利用Adams仿真软件对调姿机构运动模型进行了运动学仿真,仿真实验结果验证了位姿反解算法正确性,为装配调姿机构进一步的控制研究和应用提供了基础.

References)

[1]许国康.飞机大部件数字化对接技术[J].航空制造技术,2009(24):42-45 Xu Guokang.Numerical alignment and marry-UP technology of aircraft large parts[J].Aeronautical Manufacturing Technology,2009(24):42-45(in Chinese)

[2] Jayweera N,Weeb P.Automated assembly of fuselage skin panels[J].Assembly Automation,2007,27(4):343 -355

[3] Jayaweera N,Webb P.Adaptive robot assembly of compliant aero-structure components[J].Robotics and Computer-Integrated Manufacturing,2007,23(2):180 -194

[4] Huang T,Wang P F,Zhao X M,et al.Design of 4-DOF hybrid PKM module for large structural component assembly[J].CIRP Annals-Manufacturing Technology,2010,59(1):159 -162

[5] Stone P R.Reconfigurable fixturing[R].SAE-2004-012837,2004

[6] Williams G,Chalupa E,Rahhal S.Automated positioning and alignment systems[R].SAE-2000-013014,2000

[7] Guo Zhimin,Jiang Junxia,Ke Yinglin.Stiffness of postural aliganment system based on 3-axis actuators for large aircraft components[J].Chinese Journal of Mechanical Engineering,2010,23(4):524-531

[8] Shang Mingdong,Butterfield J.The experimental test and FEA of a PKM(Exechon)in a flexible fixture application for aircraft wing assembly[R].ICMA-2011-214,2011

[9] Williams G,Chalupa E,Billiey R,et al.Gaugeless tooling[R].SAE-1997-982147,1997

[10]王少峰,张进华,刘志刚,等.大型飞机机身壁板装配位子调整系统的运动规划[J].西安交通大学学报,2011,45(3):102-106 Wang Shaofeng,Zhang Jinhua,Liu Zhigang,et al.Motion planning for posture alignment machine tool oriented fuselage panel[J].Journal of Xi’an Jiaotong University,2011,45(3):102 -106(in Chinese)