环型与线型聚能装药射流成型机理对比

傅 磊,王伟力,吕 进,李永胜

(海军航空工程学院a.研究生管理大队;b.兵器科学与技术系,山东烟台264001)

环型聚能装药(ASC)是在线型聚能装药(LSC)基础上发展而来的一种新型装药形式,其结构相当于将线型聚能装药按一定半径绕成中空的环形。线型聚能装药在工程爆破及军事技术等领域已被广泛应用。关于其射流成型理论及参数计算,国内外学者也多有涉及。法国的Defourneaux.M.对一端起爆的线型聚能装药的三维问题进行研究,得出了线形射流形成的定常理论。曾新吾[1]在其基础上建立了线型聚能装药射流形成的准定常理论模型,更好地反映了实际情况。李裕春[2-3]等人利用DNYA 软件对线型聚能装药的形成过程进行了数值模拟。目前已有相关设计及实验研究工作针对环型聚能装药展开[4-8],但就射流成型过程而言,其药型罩2 侧在挤压汇聚形成射流过程中存在不对称性,使得碰撞点并不严格落在其结构中心环形面上,因而不能完全套用线型聚能装药的现有理论。而在此过程中建立环形射流成型的准定常模型,得到杵体及射流参数的理论计算公式相对比较困难。

为了进一步探究环型聚能装药形成射流的过程,本文从上述2种聚能装药对比的角度,通过数值仿真研究,比较2种聚能射流成型过程中杵体与射流的形状、速度、密度及断裂时间等参数特性,并对环型聚能射流出现的偏斜情况进行了探讨分析。通过对比,进一步掌握环型聚能射流的成型机理,为其理论研究及工程实践应用提供参考。

1 计算模型

1.1 有限元模型

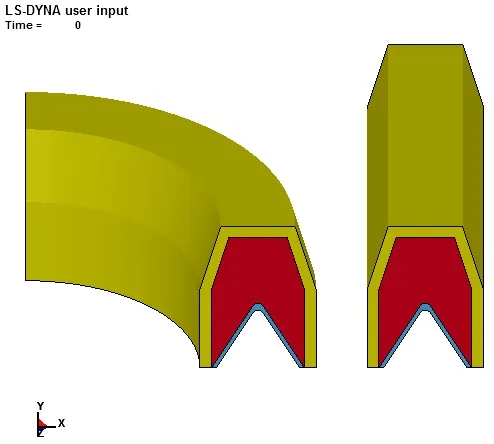

本文所研究的装药结构为剖面结构一致的环型、线型2种聚能装药,利用DYNA3D前处理软件建立有限元模型,如图1所示。药型罩顶角为70°,壁厚为4.0 mm,母线长度为69.7 mm,装药高度为130 mm,环型聚能装药半径(至药型罩中心面)200 mm。为更加真实的反应2种装药爆轰时,药型罩的挤压汇聚,杵体、射流的形成过程及其参数的变化情况,选用SOLID164 单元建立三维模型。由于模型的对称性,环型装药建立1/4模型,线型装药取同等长度31.4 cm。模型分为药型罩、炸药、壳体及空气4部分。在模拟计算时,为解决由于药型罩压溃形成射流过程中存在的单元严重畸变而导致的计算不稳定问题,使用多物质ALE算法。其中,药型罩、炸药、空气3种材料选用欧拉网格建模,壳体选用拉格朗日网格建模,2种类型单元之间采用耦合算法。模型中空气域设置无反射边界条件,对称面施加相应约束,在装药上表面中心线上选取多点设置起爆点以模拟线起爆。

图1 有限元模型图Fig.1 Finite element model

1.2 本构关系与状态方程

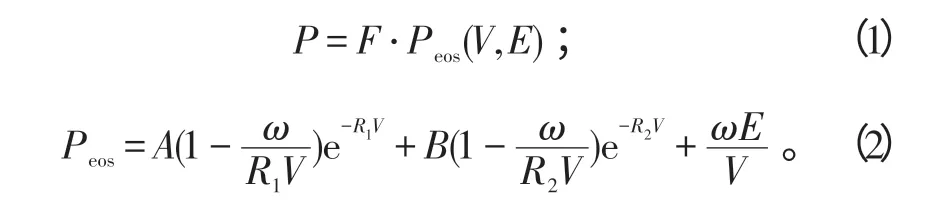

计算模型中,为方便对比,2种聚能装药选用相同的材料模型与状态方程。装药均采B 炸药,High_explosive_burn高能炸药材料模型,爆炸能量的释放过程及爆轰产物的体积、压力以及能量变化利用JWL状态方程描述,表达式为:

式(1)、(2)中:P、Peos分别表示炸药单元释放压力及爆轰产物压力;F为燃烧因子;V、E分别为比容与比内能;A、B、R1、R1、ω为输入参数。炸药参数取值见表1[9]。

表1 B炸药的材料参数Tab.1 Parameters of the explosive B

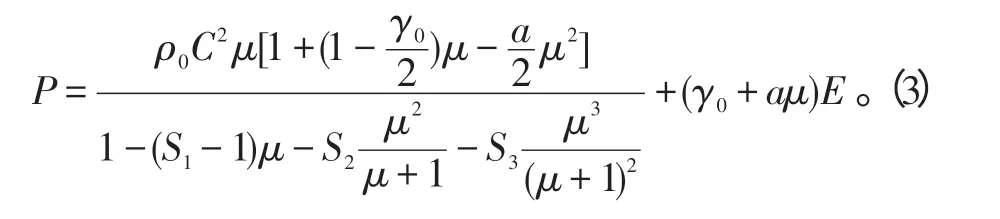

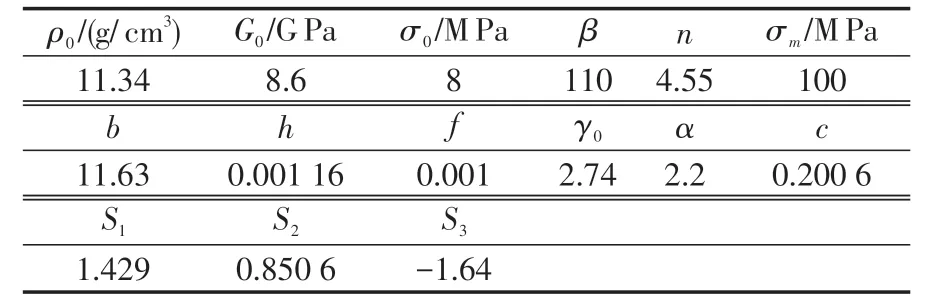

药型罩材料选用铅,研究表明,在高应变率(ε′≥105s-1)条件下,可以忽略材料的应变效应[10],因而选取适用于高压区的Stingberg 材料模型与Gruneisen状态方程来描述药型罩在装药爆炸作用下的应变行为。Gruneisen方程定义压缩材料的压力表达式为

而对于膨胀材料,压力表达式为

式(3)、(4)中:ρ0为初始密度;P为压力;E为比内能;C是vS-vP曲线的截距;S1、S2、S3是vS-vP曲线的斜率系数;γ0是Gruneisen系数;α是对γ0的一阶体积修正系数。参数取值见表2[9]。

表2 铅的材料参数Tab.2 Parameters of the plumbum

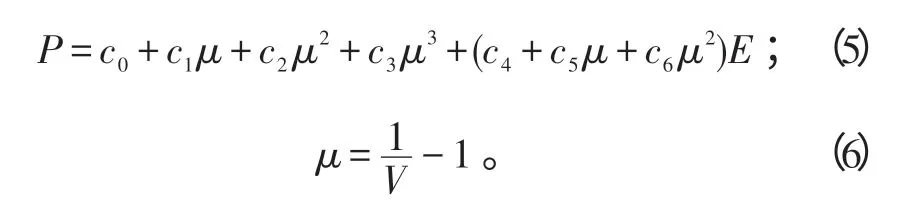

空气采用Null材料模型和Linear-Polynomial状态方程,线性多项式状态方程为:

式(5)、(6)中:P为爆轰压力;各参数取值见表3[11]。

表3 空气的材料参数Tab.3 Parameters of the air

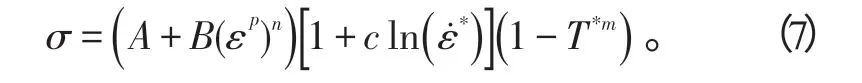

壳体钢材料采用Johnson-cook 材料模型和Gruneisen 状态方程。Johnson-cook模型为应变率相关模型,考虑了温度软化效应:

式(7)中:σ为应力;εp为等效塑性应变;ε˙*=ε˙/ε˙0;无量纲温度Tm和To分别为材料的熔化温度与室温;A、B、n、c、m为与材料特性相关的常数。计算参数见表4[11]。

表4 钢的材料参数Tab.4 Parameters of steel

2 数值模拟

2.1 2种装药的射流形成过程

通过数值模拟可以发现,环型聚能装药的药型罩压溃及内外罩汇聚形成环形射流的原理与线型聚能装药形成片状射流机理并无本质区别,在装药爆轰作用驱动下,2种装药药型罩分别向各自对称面(环型装药的对称面为环形曲面)挤压并发生碰撞。但由于装药结构不同,2 者形成聚能射流的过程及射流参数的分布特性又有一定不同。

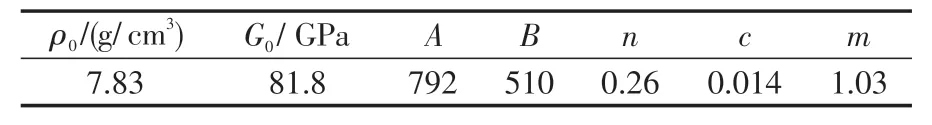

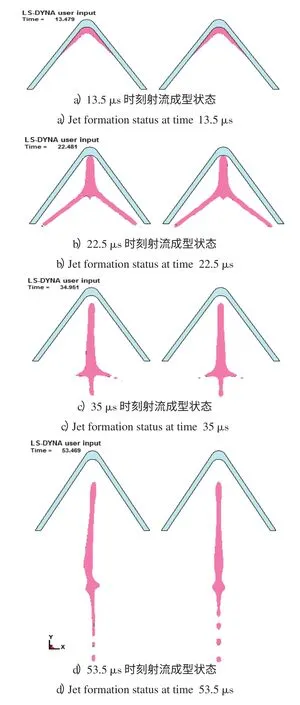

为方便对比,用DYNA3D后处理软件ls-prepost对数值模拟结果进行后处理,选取几个典型时刻的射流成型效果以剖面图形式显示,具体见图2。其中,左侧为环型聚能装药药型罩剖面,右侧对应表示线型聚能装药。

装药起爆后,爆轰波以球面波的形式沿装药向下传播,t=9 μs时刻到达药型罩顶端,图2a)所示为t=13.5 μs时刻,药型罩顶端在爆轰波作用下开始向下压合,内外罩向中间对称面挤压。数值模拟显示,在t=15 μs时刻装药完成爆轰,此时药型罩在爆轰产物的驱动下继续向中心挤压形成射流。图2b)显示,射流头部在t=22.5 μs时刻出现,2种装药此时药型罩变形情况基本一致。数值模拟显示,射流头部出现前期,由于汇聚挤压作用,在交汇点区域形成出现逆向速度梯度,使得射流长度进一步拉伸。图2c)显示在t=35 μs时刻射流成型情况,可以看到杵体部分由于速度较低,在纵向上不断伸长。其中,环型聚能装药形成的杵体部分开始出现偏向中心对称轴的偏移,且其内罩底端汇聚部分明显小于外罩;而线型装药的内外罩挤压情况呈对称状态。2种装药药型罩底端均有一定碎块出现。图2d)显示的射流在t=53.5 μs时刻出现较多的连续断裂,环型装药形成的杵体部分继续向中心轴一侧偏移,其射流部分比线形射流稍长,且基本无偏移。2种装药形成的杵体部分均出现一定程度的“颈缩”现象[3]。

图2 2种装药的射流形成过程对比Fig.2 Contrast on jet formation of two kinds of shaped charge

2.2 参数分布特性比较

图3表示以密度显示的2种射流断裂前状态,可以看到2 者杵体部分长度基本一致,且在射流断裂前时刻密度值均较大,沿射流长度方向变化较小,表明杵体将进一步拉伸。环型聚能装药(图3中左侧)射流部分在t=49.48 μs时刻发生断裂,断裂前长度为4.75 cm,密度在5.5 g/cm3左右,沿长度方向分布较为均匀,而线型聚能装药射流部分在t=40.45 μs时刻在密度变化较为剧烈部位发生断裂,射流形成长度较短,约为2.25 cm。

图3 2种聚能装药形成射流断裂前形态对比Fig.3 Contrast on jet formation in density vision

拉格朗日算法中的结构形状变化与网格变化一致,其节点即为物质点,而ALE算法将变形网格中的单元变量(密度、能量、应力张量)和节点速度矢量输运到重分后的新网格中,而并非物质本身在空间中的运动。因此,计算模型中空气域中节点的物理量变化仅仅反映环形射流及爆轰产物运动流经这些节点时变化情况。而要得到射流头部速度随时间的变化规律,需要选取环形射流头部流经区域中的一系列节点,并根据射流头部流经时刻的速度取值最终得到整个过程中的速度变化曲线。

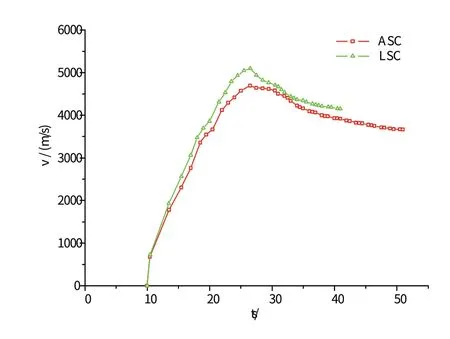

图4显示2种聚能装药在射流成型过程中头部单元的Y 向速度曲线,可以发现2种聚能装药在射流形成前期爆轰波的加载作用较为一致。数值模拟显示,装药爆轰后爆轰波经过约9.47 μs 加载到药型罩顶部单元,随着爆轰波向下传播,药型罩顶部向下,两侧向中心位置汇聚,图2显示射流头部在t=22.5 μs时刻已经出现,由图4可知,射流头部出现后的一段时间内,由于逆向速度梯度的原因,速度仍然不断增加,直至达到最大速度。2种射流头部单元在t=26.47 μs时刻均加载至最大速度,其中线形射流头部单元加速度较大,最大速度达到5 101 m/s,而环形射流头部最大速度约为4 696 m/s。

图4 断裂前两种聚能射流头部速度曲线Fig.4 Contrast on jet head velocity of shaped charge

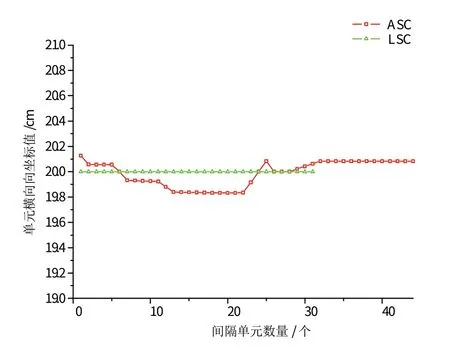

由前节理论分析可知,由于环型聚能装药的结构特点,不能完全套用线形射流的成型机理,其在射流成型过程中出现了偏移的情况。图5显示了2种射流断裂前时刻,各自的杵体及射流中心线上单元的X 向(横向)坐标对比。图5中横坐标表示在从杵体上端至射流下端沿中心线间隔选取的单元,纵坐标表示所选取单元的X 向坐标值。结合图3,通过比较可以发现线型聚能装药形成的杵体与射流的中心线在其结构的中心对称面(平面)上,而环型聚能装药形成的杵体前1/4 部分向外偏斜,后3/4 部分向内偏斜且幅度较大,其射流部分稍向外偏斜但幅度不大,且基本保持与结构中心面(环形面)平行状态。这是由于环型聚能装药的内外罩结构的不对称造成的。

图5 杵体及射流中心线上单元X 向位置对比Fig.5 Contrast on X-coordinate of elements on the central line of slug and jet

数值模拟显示,在环型药型罩内外罩挤压汇聚过程中,存在着“速度内快外慢,质量内小外大”的现象,但就2 者在水平方向上的分量乘积而言,外罩动量大于内罩动量,这就造成了杵体的向内偏斜,且这种趋势随着杵体的伸长越来越明显,如图2d)所示。而内罩速度较快,使得射流后期整体稍向外偏斜,但从射流头部流动轨迹来看,这种结构上的不对称性对射流偏斜情况影响不大。在实际应用中通过合理的设置炸高,可以得到很好的切割效果[7]。

3 结论

本文利用DYNA 3D 有限元程序,对相同剖面结构的环型、线型聚能装药形成射流过程进行了数值模拟,对比分析了2种装药形成杵体及射流的参数特性,得到了以下结论:

1)环型聚能装药形成射流头部速度稍小,射流长度较长;而线型装药断裂时刻较早。

2)环型聚能装药射流成型过程中,内外罩非对称压合,杵体后部向内偏斜,射流部分稍向外偏斜但幅度不大。

[1]曾新吾,薛鸿陆.线型聚能装药的理论研究[J].爆炸与冲击,1988,8(2):97-105.

ZENG XINWU,XUE HONGLU.A theoretical study on linear shaped charge[J].Explosion and Shock Waves,1988,8(2):97-105.(in Chinese)

[2]李裕春,吴腾芳,徐全军,等.线型聚能装药射流形成过程的数值模拟[J].解放军理工大学学报:自然科学版,2002,3(3):71-75.

LI YU CHUN,WU TENGFANG,XU QUANJUN,et al.Numerical simulation of linear shaped charge jet formation[J].Journal of PLA University of Science and Technology:Natural Science Edition,2002,3(3):71-75.(in Chinese)

[3]夏卫国,李裕春,顾文彬,等.线型聚能装药射流形成过程的数值模拟[J].火工品,2003(4):24-27.

XIA WEIGUO,LI YUCHUN,GU WENBIN,et al.Numerical simulation of linear shaped charge jet formation process[J].Initiators &Pyrotechnics,2003(4):24-27.(in Chinese)

[4]王成,宁建国,卢捷.环形射流形成及侵彻的数值方法研究[J].北京大学学报:自然科学版,2003,39(3):316-321.

WANG CHENG,NING JIANGUO,LU JIE.Study on numerical simulation of the annular jet formation and penetration[J].Acta Scientiarum Naturalium Universities Pekinensis,2003,39(3):316-321.(in Chinese)

[5]王成,恽寿榕,黄风雷.W型聚能装药射流形成及侵彻的实验和数值仿真研究[J].兵工学报,2003,24(4):451-454.

WANG CHENG,YUN SHOURONG,HUANG FENGLEI.An experimental study and numerical simulation on annular jet formation and penetration[J].Acta Armamentarii,2003,24(4):451-454.(in Chinese)

[6]吴成,曾艳春,张向荣,等.环型聚能药型罩的设计新方法与实验[J].北京理工大学学报,2007,27(4):291-294.

WU CHENG,ZENG YANCHUN,ZHANG XIANGRONG,et al.Investigation and design on the penetration effect of annular linear shaped charge[J].Transactions of Beijing Institute of Technology,2007,27(4):291-294(in Chinese)

[7]王伟力,李永胜,田传勇.串联战斗部前级环形切割器的设计与试验[J].火炸药学报,2011,34(2):39-43.

WANG WEILI,LI YONGSHENG,TIAN CHUANYONG.Optimization and test on front annual cutter of tandem warhead[J].Chinese Journal of Explosive &Propellants,2011,34(2):39-43.(in Chinese)

[8]李永胜,王伟力,姜涛.用于串联战斗部的环形切割器优化设计[J].弹箭与制导学报,2010,30(2):93-96.

LI YONGSHENG,WANG WEILI,JIANG TAO.Optimum design on annular cutter of tandem warhead[J].Journal of Propellants,Rockets,Missiles and Guidance,2010,30(2):93-96.(in Chinese)

[9]易建坤,姜新权,彭浩.起爆方式对线性聚能装药射流形成的影响[J].火炸药学报,2006,29(3):57-61.

YI JIANKUN,JIANG XINQUAN,PENG HAO.Effect of initiation ways on jet formation of linear shaped charge[J].Chinese Journal of Explosive&Propellants,2006,29(3):57-61.(in Chinese)

[10]李茂生,陈栋泉.高温高压下材料的本构模型[J].高压物理学报,2001,15(1):24-31.

LI MAOSHENG,CHEN DONGQUAN.A constitutive model for material under high-temperature and pressure[J].Chinese Journal of High Pressure Physics,2001,15(1):24-31.(in Chinese)

[11]时党勇,李裕春.基于ANSYS/LS-DNYA 8.1进行显式动力分析[M].北京:清华大学出版社,2005:196-199.

SHI DANGYONG,LI YUCHUN.Explicit dynamic analysis based on ANSYS/LS-DYNA 8.1[M].Beijing:Tsinghua University Press,2005:196-199.(in Chinese)