自控仪表系统在含硫天然气净化装置应用综述

(西南油气田分公司重庆天然气净化总厂,重庆 401220)

自控仪表系统在含硫天然气净化装置应用综述

陈世剑,郑民,高进,罗仁江

(西南油气田分公司重庆天然气净化总厂,重庆 401220)

重庆天然气净化总厂作为我国天然气净化工业的“摇篮”,经过40多年的发展壮大,现拥有天然气净化装置12套,年处理天然气能力超过1×1010m3。伴随着自动化技术飞速发展,天然气净化行业仪表经历了现场仪表从气动仪表到智能仪表,自控仪表系统由单元组合仪表到先进的集散控制系统、紧急停车系统、火灾气体监测系统的发展历程。自控技术经过多年的发展趋于先进、稳定、成熟。本文对含硫天然气净化厂自控仪表系统的特点进行阐述,提出一些宝贵的经验供同行参考。

自控系统;天然气净化;硫磺回收装置

0 引言

天然气净化装置主要是除去原料天然气中夹带的化学药剂、烃类、游离水、固体杂质,并脱除酸性组分,如硫化氢、二氧化碳,净化后天然气进一步脱水达到管输要求,将脱除的硫化氢反应生产硫磺进行回收,达到环保排放要求,同时配置了一些公用系统如污水处理、蒸汽、新鲜水和循环水、空氮、工厂风仪表风、燃料气。天然气净化工艺技术较为成熟,脱除天然气中的酸性组分主要采用化学溶剂吸收法、物理溶剂吸收法。脱水的工艺主要有三甘醇脱水、分子筛脱水等。硫磺回收主要有常规克劳斯工艺、冷床吸附(CBA)工艺、超级克劳斯(Super Claus)工艺、低温克劳斯吸附(MCRC)、中国石油硫磺(CPS)回收技术等。

天然气净化装置自控仪表系统发展至今,现场仪表同其他化工行业一样,实现对压力、温度、液位、流量参数的测量与控制,由于天然气净化工艺高温、高压、易燃、易爆、腐蚀性强的特殊性,对现场仪表的要求有所不同[1]。中央控制系统采用常规DCS、ESD、F&GS组合方式实现对装置的监视控制、联锁保护、火灾气体检测系统。

复杂设备的控制、保护基本采用就地PLC控制盘方式,通常配置液晶现场触摸显示屏作为人机界面。重要参数通过数字通讯方式在控制室集中显示,这类设备有硫磺回收装置主风机、硫磺回收主燃烧炉点火控制盘、溶液循环泵、锅炉燃烧机、公用单元控制站等。

下面分别从现场仪表、控制系统、重要控制方案、在线分析仪介绍含硫天然气净化装置的仪表系统特点。

1 现场仪表

根据天然气净化工艺的特殊性现场仪表地选择有一定的特殊要求。仪表材质要求。由于原料天然气含有较高浓度的H2S和CO2,有较强的腐蚀性,在与介质接触传感器的材质方面必须具有抗H2S和CO2的腐蚀;硫磺回收装置的过程气温度较高,高温下腐蚀性更强,并且过程气中的SO2容易与过程气中的水生成H2SO3,具极强的腐蚀性,传感器必须能耐腐蚀;在吸收再生系统中,吸收溶剂胺液具有碱性,就要求传感器具有抗碱腐蚀的能力。

现场仪表的特点如下:

1) 压力测量类仪表,压力测量技术成熟,就地测量选择弹簧管式压力表,需要远传选择智能压力、差压变送器。被测介质腐蚀性强选择隔膜压力仪表,隔膜的材质可

以根据被测介质进行有针对性的选择,如,测量盐酸选择哈氏合金C-276,测量含硫化氢介质选择316L不锈钢。

2)液位检测仪表,差压式液位计原理简单,技术成熟。在天然气净化装置应用比较广泛,备件易于管理,使用维护对仪表维护人员要求不高。因此,差压式液位计广泛用于脱硫、脱水、硫磺回收、公用单元的液位测量。缺点是需要灌装隔离液,在脱硫单元溶液出现发泡时将严重影响到液位的测量。智能扭力管浮筒液位计性能稳定、安装方式多样,可以用于重要液位测量场合和差压式液位计作对比检测,如脱硫塔液位、闪蒸塔液位,但价格略贵[2]。

3)温度测量仪表,测温仪表现场就地指示选择双金属温度计,采用保护套管结构,保护管材质结合工艺介质工况选择,必要时保护管外做表面处理以提高抗腐蚀能力。硫磺回收装置介质温度较高、腐蚀性强。主燃烧炉炉膛温度测量选择B、S分度号高温热电偶,保护管材质结构及安装都直接关系热电偶的使用寿命。工艺操作也是影响使用寿命的重要因素。同时炉膛温度采用非接触式测温仪表进行检测,光学高温计多采用进口产品,价格贵,使用方法得当基本免维护。主燃烧炉外表面采用表面热电偶进行温度检测。反应器床层温度采用多点(通常情况3点)不同插深热电偶测量不同床层温度。

4)流量测量仪表,净化装置进装置原料气、出装置产品气计量通常采用高级孔板阀计量,达到计量精度的要求,实现不停产维护检查。其他流量测量可以使用简易孔板、孔板法兰、转子流量计、涡街流量计、电磁流量计、均速管流量计、楔形流量计对工艺参数计量。根据不同的场合选择不同类型流量计。脱水单元汽提气流量因为量小,内藏孔板式流量计拆装维护方便比较适合。硫磺回收单元风机入口流量选择进口均速管流量计比较适合,硫磺回收主燃烧炉的空气、酸气流量因为工作压力低、要求压损小,文丘里管流量计比较适合,但设计上应考虑节流件尺寸便于合适的压差测量范围。对于超级克劳斯工艺一、二、三级再热炉的燃料气和空气都要求计量准确。进口涡街流量计因测量范围宽、精度高是不错地选择。

2 控制系统

控制系统更新、发展主要包括软件和硬件两个方面。软件伴随着操作系统的更新后升级换代,系统硬件性能则伴随着电子技术、自控技术、通讯技术发展而日新月异。

1998年长寿分厂采用美国霍尼韦尔TDC3000软硬件系统,操作系统为DOS操作系统。2000年垫江分厂技术改造采用Windows3.2中文操作系统,和利时HS2000软硬件[3]。2001年引进分厂、2002年渠县分厂技术改造采用windowsNT4.0中文操作系统,软硬件则采用北京和利时MACA II控制系统。这一阶段中央控制室全部为DCS完成所有的过程控制、联锁保护、火灾气体检测功能。

2005年新建忠县分厂控制系统采用霍尼韦尔PKS+FSC控制系统。控制系统分为两部分,PKS主要用于过程控制,FSC用于联锁保护,操作系统为Windows2000操作系统。2008年引进分厂、垫江分厂、渠县分厂升级改造,紧急停车系统(ESD)从常规DCS系统中独立;火灾气体检测(F&GS)从常规DCS系统中独立。

2008年新建大竹分厂、2009年新建万州分厂、2009年川中油气矿新建龙岗净化厂、2010年长寿分厂DCS系统升级均采用霍尼韦尔PKS+SM系统,操作系统为Windows XP、Windows2003 server。F&GS系统为独立的一套监控系统。2013年忠县分厂控制系统安全隐患治理,也采用霍尼韦尔PKS+SM系统,操作系统因Windows XP停产,也采用Windows7专业版、Windows2008 Server版操作系统。

天然气净化处理装置DCS系统采用国产系统或进口系统。国产系统以和利时、浙大中控为主;引进系统主要有霍尼韦尔、福克斯波罗、艾默生、西门子等。国产系统价格相对较低、软件功能比较完善,组态界面、操作界面为中文易于掌握,但硬件的稳定性离进口系统仍有一定的差距;进口系统软件系统庞大,界面相对复杂,除一些描述性内容可以为中文,基本都是英文,组态的难度相对大一些,一旦工程组态调试完毕使用起来还是很方便的,进口系统价格稍贵。

紧急停车系统基本都为进口产品,主要有霍尼韦尔、德国黑马、TRICON,采用冗余容错技术,硬件与软件技术都十分成熟,对于以脱硫为主的天然气净化装置紧急停车系统主要实现:

1)过滤分离、脱硫、脱水单元的联锁保护。即压力超高放空、脱硫塔、脱水塔低液位联锁保护,确保设备的安全以及天然气净化脱硫的质量。

2)硫磺回收装置主燃烧炉、灼烧炉的点火程序及硫磺回收装置的联锁保护。如果采用超级克劳斯回收工艺,还包括各级再热炉、克劳斯反应炉的点火程序及熄火保护。

3)若有斯科特尾气处理装置,还包含制氢反应炉的点火程序及熄火保护。

由于紧急停车系统只配置工程师站进行控制方案组态、调试。控制方案的设计与组态显得非常重要,所以,要求工程师组态彻底掌握设计方案,组态人员要具有丰富的程序设计经验。

3 重要控制方案

天然气净化装置的控制大部分为简单控制回路。控制装置的压力、液位、温度、流量。脱硫单元再生塔塔顶温度控制为串级回路,酸气分液罐压力控制为分程控制。其他复杂回路主要集中在硫磺回收装置中,如酸水分液罐的液位控制、主燃烧炉的配风控制、废热锅炉的液位控制及灼烧炉的配风控制。冷床吸附工艺(CBA)反应器切换是典型的顺控程序,硫磺回收主风机的控制属于顺控与逻辑控制相结合的控制方式,下面进行简要介绍[4]。

3.1配风控制

首先以超级克劳斯回收工艺为例,说明主燃烧炉的配风控制方案,包含了主要的设备及流程。如图1所示。

图1 超级克劳斯硫磺回收流程工艺简图Fig.1 Super claus sulfur recovery process process diagram

主燃烧炉的配风控制对于硫磺回收装置来说至关重要,直接影响硫收率的高低。主要原理为,根据酸气的流量进行配比控制,配风分为两路,一路为主路空气控制需要空气占总量约90%,支路配风完成剩余约10%的空气控制。支路配风为选择控制,可以根据尾气中硫化氢含量或者硫化氢与二氧化硫的比值进行控制。两路配风实现了主炉粗调、支路细调从而达到精确控制的目的,当然过程气中硫化氢与二氧化硫在线分析数据的及时性与准确性对配风控制影响也非常重要。配风控制组态方式基本采用功能块图搭建的方式,涉及到酸气流量、空气流量计量,为了控制准确还用了流量补偿公式计算进行补偿。为了实现精确控制,还考虑了酸气中的组分考虑进控制方案。如图2所示。

图2 超级克劳斯硫磺回收配风控制原理简图Fig.2 Super claus sulfur recovery air distribution control principle diagram

因硫磺回收控制方案的重要性,近些年来设计单位在控制方案上不断改进、优化,利用DCS系统丰富多样的功能实现复杂控制方案,如配风控制采用采样控制方式等,收到了一定的效果。针对配风控制,CPE西南分公司为了简化组态工作,还推出了模块化的控制方案。

3.2反应器切换控制

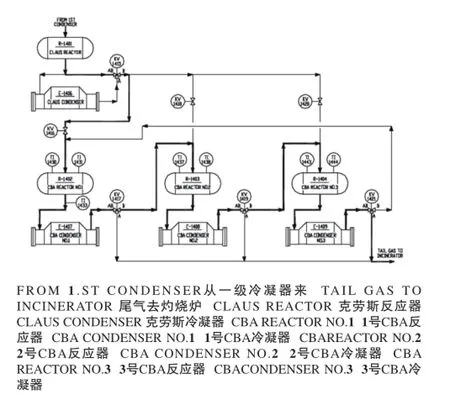

在冷床吸附(CBA)硫磺回收工艺中,反应器的切换是非常重要的程序。通过反应器的切换使反应器不断进行吸附和再生,从而保证回收装置的连续运行[5]。切换程序是一个典型顺控程序。分为多个步骤,每个步骤都有一些条件地判断。

通过对程序控制阀地控制,实现3个CBA反应器的吸附、再生循环工作保证硫磺回收装置的收率。主要仪表有4个三通阀和3个两通阀进行流程切换。反应器设备上安装有床层温度传感器进行步骤地判断。为保证阀的正确切换,每台程控阀安装有阀位检测开关。切换程序利用DCS系统的顺控功能实现起来较为容易。程序编程按照工艺步骤进行设置,结合语言进行编程,程序逻辑性强,易于读懂和维护管理。如图3所示。

图3 冷床吸附(CBA)硫磺回收工艺反应器切换示意图Fig.3 Cooling bed adsorption (CBA) sulfur recovery process switch schematic diagram

3.3重要设备控制

天然气净化装置重要设备主要有溶液循环泵、回收装置的风机、蒸汽锅炉、空压机等。溶液循环泵视功率的大小配置有不同的保护。通常大功率电机与泵轴承温度、电机绕组温度、振动进入控制系统监控,或者现场设置控制盘,当温度、振动高时对设备进行停车保护。

硫磺回收装置风机多采用进口风机,作为硫磺回收装置的核心设备,必须长周期平稳运行,一般配置有现场控制盘,完成风机的启动、停车、紧急停车、复位操作。控制方式多采用PLC控制,根据需要配置有触摸屏人机界面。风机地控制包括一键式启动、负荷调节、防踹振控制、联锁保护等。同时具备远程通讯功能将PLC采集到的数据和诊断信息传至控制室显示。通讯协议根据系统不同略有不同,常用Modbus、Profibus-DP协议。

锅炉燃烧机地控制与风机类似。燃烧机的点火控制有专用的程序控制器,完成一系列的点火程序步骤控制。

4 在线分析仪

在线分析仪及时分析气质情况,为净化操作提供技术指导。天然气净化装置在线分析仪主要有几类:

1)原料气在线全分析仪,及时分析原料气组分可以为操作提供依据。

2)净化气硫化氢在线分析仪,分析净化气硫化氢含量,便于及时监控净化气是否合格,根据气质情况及时调整操作。

3)产品气水露点分析仪,监控脱水后产品气质量,便于及时根据气质情况调整操作。

4)硫磺回收装置过程气硫化氢、二氧化硫比值分析仪,分析数据参与控制,数据及时性、准确性、稳定性要求高,还应便于维护。

5)硫磺回收尾气灼烧后烟道气氧含量分析仪,参与尾气灼烧炉的配风控制。

6)尾气二氧化硫分析仪,监控外排尾气是否达标排放,装置异常该参数能直接反映出来。

7)氢含量分析仪,含有斯科特尾气处理装置需配置氢含量分析仪,确保制氢炉的反应效果。

5 结束语

经过这些年运行管理,总结出天然气净化装置仪表系统的几点建议:

1)智能变送器的种类不宜过多,过多不便于准备备品备件,对操作维护都带来不便。智能仪表的通讯协议最好能统一,如HART、FF协议。

2)装置测温采用热电偶加补偿导线方式,在控制室完成信号转换功能(如果需要的话)。这样节省成本,管理维护都十分方便。

3)控制阀、联锁阀、流量计、液位计法兰连接标准近可能采取统一标准。

4)DCS、ESD系统尽可能采用统一厂家。不同厂家系统之间通讯实现起来存在一定困难。新建装置不存在这一问题。

5)控制方案适用、有效优先,应考虑操作人员的熟悉掌握。流程画面、控制方案的组态是非常细致的工作,应得到足够地重视。

以上对天然气净化装置的仪表控制系统的特点进行了阐述,并总结了含硫天然气净化装置自控系统运行管理的一些经验。

[1]傅敬强等.天然气净化操作技师培训教材[M].北京:石油工业出版社,2012.

[2]和利时系统软件手册[Z].杭州和利时自动化股份有限公司.

[3]CBA硫磺回收装置操作手册[Z].博莱克·威奇(Black & Veatch)国际公司,2007.

[4]英格索兰风机随机资料[Z].英格索兰机械有限公司,2008.

[5]威索普特燃烧机随机资料[Z].威索普特燃烧设备有限公司,2001.

Instrument Control System Application in Natural gas Treating Plant

Chen Shijian,Zheng Min,Gao Jin,Luo Renjiang

(Chongqing Natural gas Purification Plant, Southwest oil and gas Ffie ld Company Longevity 401220 China)

Chongqing natural gas purification plant general has developed for more than 40 years. It has 12 sets natural gas treating units,and has the treating ability more than 10 billions cubic meter very year. Instrument control system developed rapidly,from pneumatic to intelligent instrument. Now,central control room is composed of Distributed control system(DCS),Emergency shutdown system(ESD),Fire Gas system(F&GS).Automation control becomes powerful. This paper provides some important experience in natural gas treating plant.

automation control system;natural gas purification;sulfur recovery unit

TP29

B

Doi:10.3969/j.issn.1671-1041.2014.03.001

2013-12-29

陈世剑,男,从事天然气净化厂自动化技术工作。