以无机盐为出发原料的喷雾热解法制备ITO薄膜的研究

高赟,赵高扬,段宗范,任洋

(西安理工大学 材料科学与工程学院,陕西 西安 710048)

ITO(锡掺杂氧化铟)薄膜具有优秀的光电学性能,可作为透明电极用在太阳能电池、液晶显示等领域[1]。常见的制备ITO薄膜方法有磁控溅射[2]、化学气相沉积[3]、溶胶凝胶[4]、喷雾热解[5]等,其中喷雾热解技术具有大面积、快速成膜的优势[6]而备受关注。

喷雾热解技术是利用雾化装置将前驱喷涂液雾化,形成雾滴,由载气承载这些雾滴至热的基板表面使其发生化学反应形成薄膜。在此过程中,喷涂液雾滴要经过溶剂挥发、溶质析出、溶质热分解生成的氧化物、同时在基板上形核、生长成薄膜的过程。不同的前驱喷涂液在喷雾热解过程各阶段的转变一般会有差别,这将导致在基板上形成的氧化物薄膜晶体结构、表面质量及物理性能也不一样。因此,配制性能优良的前驱喷涂液成为喷雾热解技术制备氧化物薄膜的关键步骤。甲醇以良好的溶解性及易挥发性成为喷雾热解技术首选溶剂[7-8],ITO喷涂液所需铟源及锡源可以是金属有机盐或无机盐,但金属有机盐成本较高,所以化学制膜常用的铟、锡无机源主要有铟的硝酸盐及氯化盐、锡的氯化盐[9-11]。以硝酸铟、氯化铟配制出的ITO喷涂液在喷雾沉积过程各阶段中的状态通常不同,特别是溶质析出、溶质热分解的形成ITO的过程对材料的成膜性有重要影响[6,12]。迄今为止,出发原料的热分解过程及其对喷雾热解法制备ITO薄膜晶体结构、表面形貌、光电性能影响的研究报道较少。

本研究拟分别以氯化铟与硝酸铟为出发原料、氯化锡为掺杂、甲醇为溶剂配制ITO喷涂液,添加乙酰丙酮以增强喷涂液的稳定性,对比研究不同出发原料在喷雾热解过程中的热分解状态及其对ITO薄膜晶体结构、表面形貌、光电性能的影响,以期制备出性能优良的ITO薄膜。

1 实 验

以In(NO3)3·4.5H2O为出发原料、以SnCl4·5H2O为掺杂剂、乙酰丙酮(AcAcH)为螯合剂,按摩尔比为10∶1∶6溶于甲醇配制成摩尔浓度为0.2 mol/L(In离子浓度)ITO溶液,并记为In-N型喷涂液;以InCl3·4H2O为出发原料、以SnCl4·5H2O为掺杂剂,乙酰丙酮(AcAcH)为螯合剂,同样按摩尔比为10∶1∶6溶于甲醇配制成摩尔浓度同为0.2 mol/L(In离子浓度)ITO溶液,并记为In-Cl型喷涂液。

实验首先进行喷涂液热分解实验,将两种喷涂液置于不同温度下烘干与热处理,并得到相应的分解后的粉末。在热分解实验后开始进行喷涂实验,在使用该两种喷涂液进行喷涂实验时,喷头与基板距离为25 cm,载气压为5.0 kg/m2,液流量为80 mL/min,喷涂温度设定在350℃~500℃,喷涂产生的废气由排风系统抽出。使用In-Cl型喷涂液制备的薄膜样品记为ITO-Cl,使用In-N型喷涂液制备的薄膜样品记为ITO-N。

实验采用RD-7000型X射线衍射仪测试样品的晶体结构,采用VB-400型椭偏仪测试薄膜的膜厚,采用SDY-5型四探针测试仪测试薄膜的方阻,采用JSM-6700F型场发射扫描电子显微镜分析薄膜的表面形貌,采用V-570型紫外可见光分光光度计测试薄膜的紫外可见光透过率。

2 结果与分析

2.1 ITO薄膜形成机制分析

2.1.1 化学反应分析

在喷涂过程中,喷涂液会通过低温区和高温区到达基板。在此过程中,雾滴会经历溶剂挥发、溶质析出、溶质热分解三个过程。为了模拟喷雾过程中雾滴的热分解过程,本实验特将喷涂液在不同温度烘干及热处理,通过测试材料物相结构来研究溶剂挥发完后溶质的变化状况。

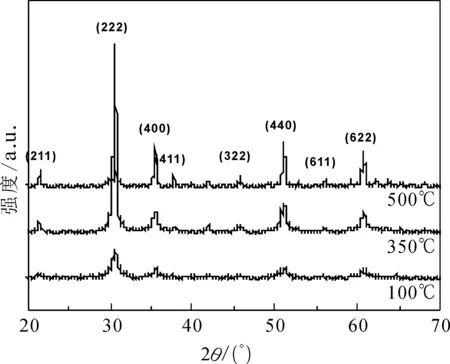

图1为In-N型喷涂液分别在100℃、350℃与500℃下热处理6 h所得粉末的XRD衍射图谱。由图1可以看出,不同温度下制备ITO-N粉末均为立方铁锰矿结构(No.65-3170),22°、31°、36°、51°、61°处的强峰分别对应着In2O3(211)、(222)、(400)、(440)、(622)晶面的衍射峰,随着温度的升高,In2O3的结晶度增强,但未发现其他相结构生成。

实验结果说明,In-N型喷涂液在100℃下,随着溶剂挥发,可以直接分解形成In2O3粉末。

图1 不同热处理温度下制备ITO-N粉末的XRD衍射图

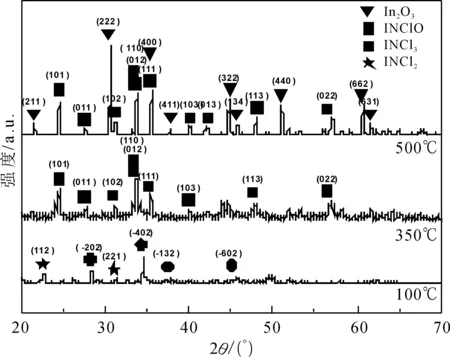

图2为In-Cl型喷涂液分别在100℃、350℃与500℃热处理6 h所得粉末的XRD图谱。由图2可看出,100℃热处理6 h得到了InCl2与InCl3两相混合的粉末;350℃热处理6 h后得到的In-Cl溶胶粉末中已经没有InCl2与InCl3结构,而是晶态的InClO;500℃热处理6 h后In-Cl溶胶粉末中只有In2O3存在。

图2 不同热处理温度下制备ITO-Cl粉末的XRD衍射图

根据Heqing Yang等人[13]的报道,InCl3在超过280℃时可以通过反应(1)、(2)形成In2O3,所以将在350℃热处理后得到的InClO粉末继续在该温度下加热,最终也得到了与在500℃热处理相同的实验结果。说明了在相同实验条件下,In-Cl型喷涂液在350℃可以转化成In2O3,但比在500℃难,也说明了InCl3·4H2O的中的结晶水参与了形成In2O3的反应。

InCl3+H2O=InOCl+2HCl

(1)

3InOCl = InCl3+ In2O3

(2)

上述说明了喷涂液在350℃下溶剂挥发完时In-Cl不易转化为In2O3;只有在超过350℃时,较易转化为In2O3。

2.1.2 薄膜沉积分析

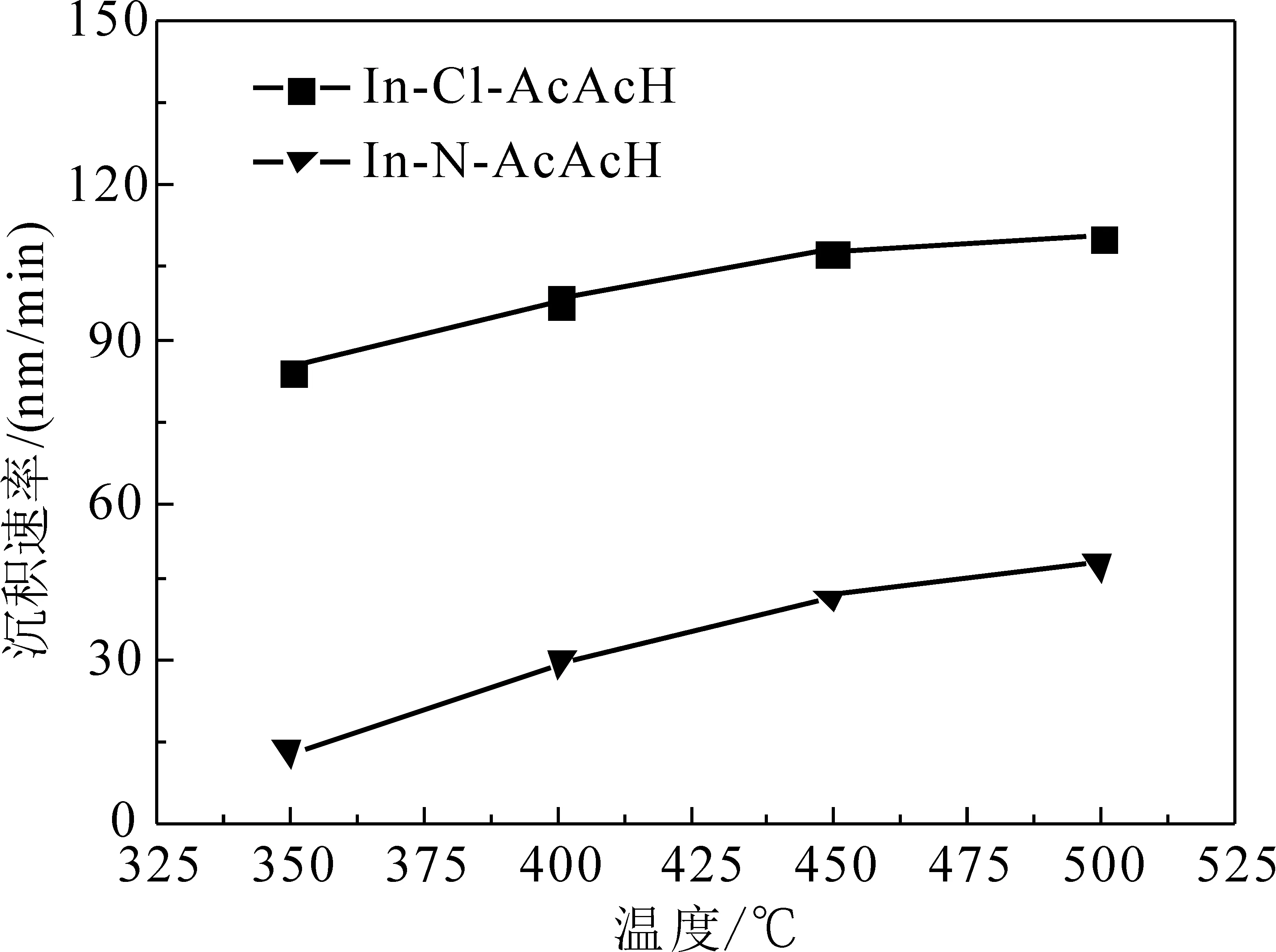

从上述分析可知,In-N与In-Cl喷涂液均可在350℃以上形成In2O3,所以沉积实验选择的最低沉积温度为350℃。图3为使用不同类型喷涂液制备ITO薄膜时沉积速率随温度变化的曲线图。

图3 薄膜生长速率随温度变化的折线图

2.2 ITO薄膜的晶体结构及光电学性能分析

2.2.1 薄膜晶体结构分析

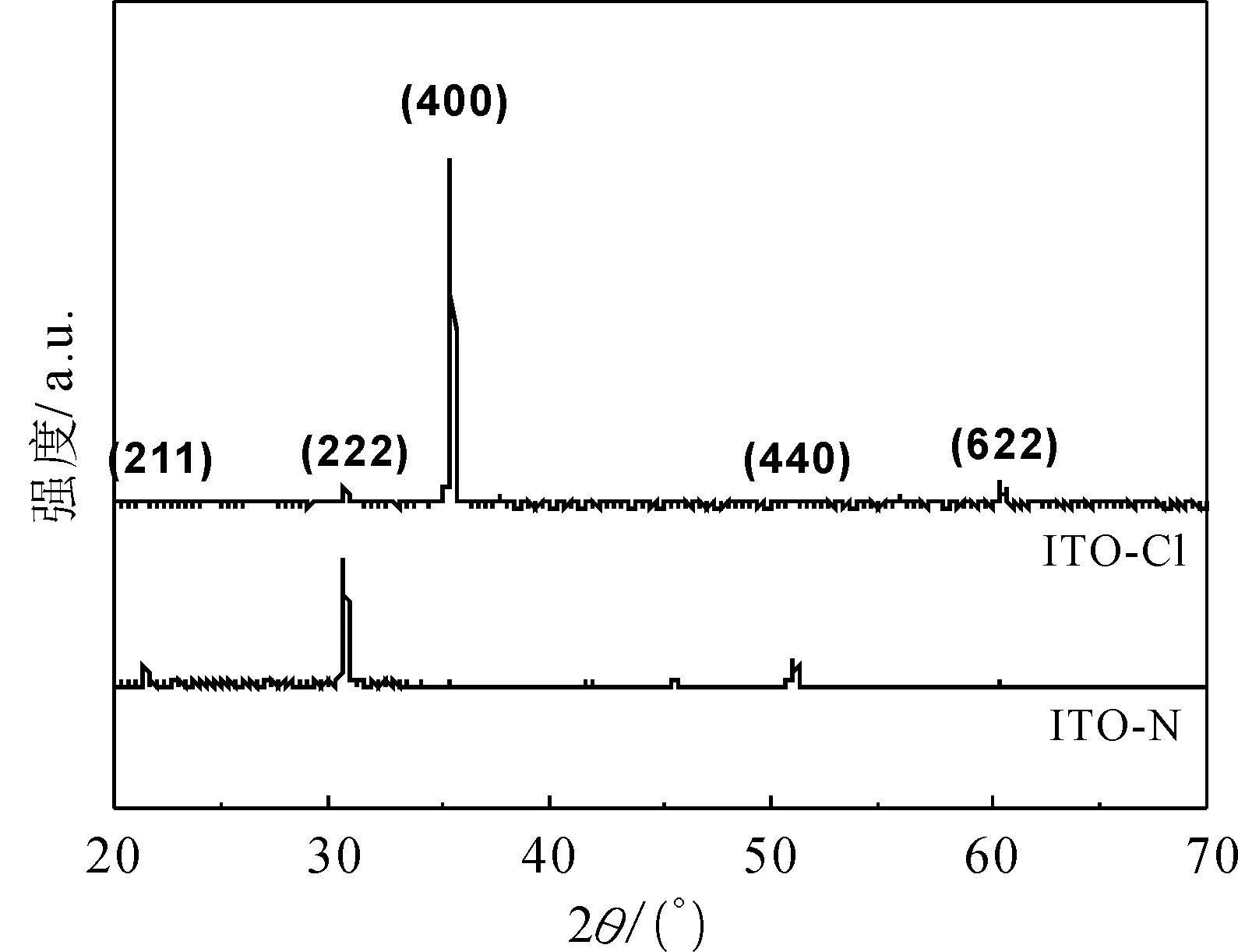

图4为在500℃下沉积出的薄膜样品ITO-N与薄膜样品ITO-Cl的XRD衍射谱。由图4可以看出,两种不同类型的喷涂液制备的薄膜均为立方铁锰矿结构的In2O3,在图中未发现Sn、SnO及SnO2等其它相,说明Sn原子已固溶到In2O3晶格中,实现了n型掺杂,形成ITO。此外,薄膜样品ITO-N相对于薄膜样品ITO-Cl的晶粒生长取向不同,薄膜样品ITO-N为随机取向生长,而薄膜样品ITO-Cl为(400)择优取向生长,这说明不同的出发原料会直接影响薄膜的生长取向,为制备具有(001)择优取向的ITO薄膜提供了实验依据。

图4 不同喷涂液在500℃沉积的薄膜的XRD衍射图

2.2.2 薄膜的表面形貌及光电学性能分析

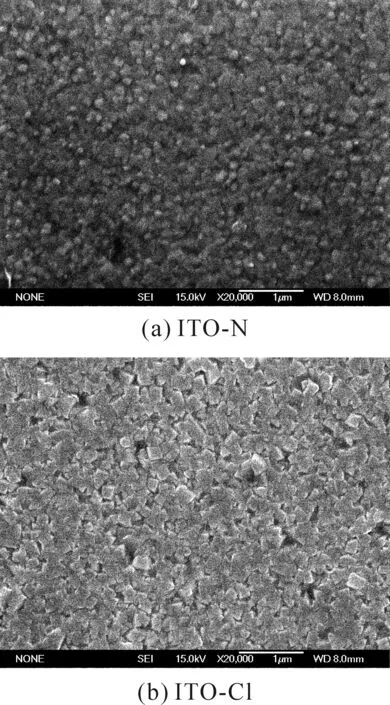

图5为薄膜样品ITO-N与薄膜样品ITO-Cl的SEM照片。

由图5可看出,由In-N型喷涂液制备的ITO薄膜样品ITO-N的晶粒尺寸基本为100~150 nm,呈颗粒状;由In-Cl型喷涂液制备的ITO薄膜样品ITO-Cl的晶粒尺寸为200~400 nm,呈块状。说明以In(NO3)3·4.5H2O为出发原料制备的喷涂液沉积出的ITO薄膜易形成细小的晶粒,而以InCl3·4H2O为出发原料制备的喷涂液沉积的ITO薄膜易形成粗大的晶粒。

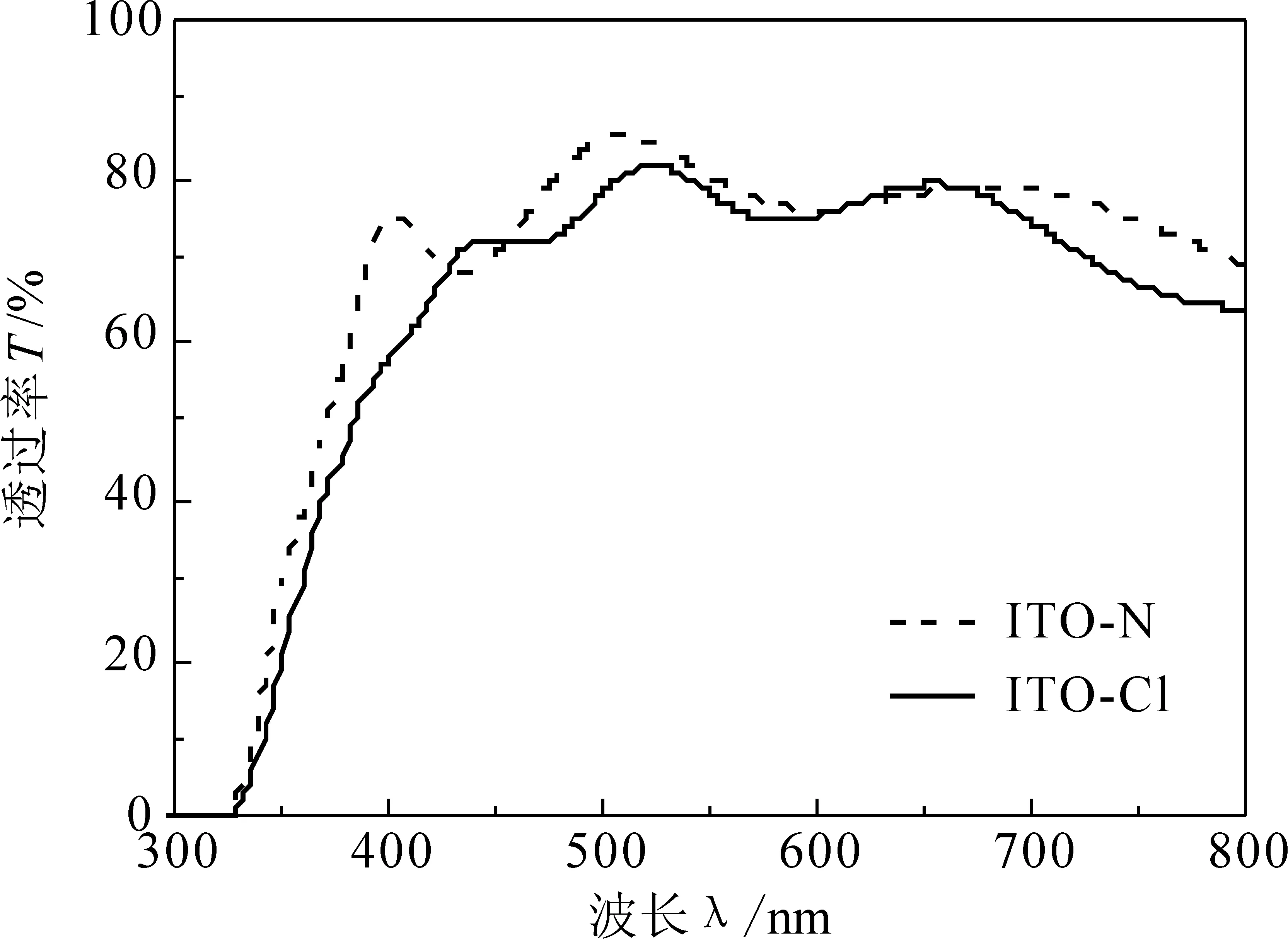

图6为薄膜样品ITO-Cl与薄膜样品ITO-N的紫外可见光透过率图谱。从图中可以看到,由于薄膜的可见光透过率图谱干涉现象较严重,不同波段处的透过率不同,因此薄膜可见光透过率的对比难以定性。

图5 ITO样品ITO-N与ITO-Cl的SEM照片

图6 ITO样品ITO-Cl与ITO-N的紫外可见光透过率图谱

为了较为客观的评价不同衬底对FTO薄膜透明性的影响,本文采用平均可见光透过率对薄膜的光学性能进行表征,其计算公式如(3)所示[14]:

(3)

式中,τv为平均可见光透过率,T为实测可见光光谱透过率,Dλ为标准照明体D65的相对光谱功率分布,V(λ)为明视觉光谱光视效率,λ为波长,Δλ为波长间隔10 nm。

通过式(3)计算可知样品ITO-N的可见光平均透过率为80.4%,样品ITO-Cl的可见光平均透过率为78.4%。所以可看出晶粒细小的样品ITO-N可见光平均透过率比晶粒较大的样品ITO-Cl的可见光平均透过率高了2%。

由于薄膜中的空隙可以减少透明薄膜的可见光透过率[15],从图5可看出,ITO-N晶粒堆积比ITO-Cl的致密,这是导致ITO-N薄膜透过率高于ITO-Cl薄膜的原因。

透明导电薄膜的电学性能通常用薄膜的电阻率来表示,其计算公式如式(4)所示[16]:

ρ=R□×d

(4)

式中,ρ为薄膜的电阻率,R□为薄膜的方阻,d为薄膜的膜厚。其中样品的方阻由四探针测试仪进行测试得出,膜厚由椭偏仪进行测试得出。

薄膜样品ITO-N与ITO-Cl的方阻、膜厚及电阻率计算结果如表1所示。

表1 薄膜样品ITO-Cl与ITO-N的光电性能

从表1中可以看出,In-N型喷涂液制备ITO薄膜的电阻率比In-Cl型喷涂液制备ITO薄膜高了4.06×10-4Ω·cm。由于晶界可以通过对载流子的散射来降低薄膜中载流子的迁移率从而降低薄膜的电学性能[15],从图5中可以看到薄膜样品ITO-Cl比薄膜样品ITO-N的晶粒较大,所以其晶界少于薄膜样品ITO-N,这样其对载流子的散射少于薄膜样品ITO-N,从而使In-Cl型喷涂液制备的ITO薄膜的导电性能优于In-N型喷涂液制备的ITO薄膜的导电性能。

因为透明半导体的透明性与导电性是两个相对的物理属性,对于同一薄膜,难以得到最高的可见光透过率和最高的电导率[2]。为了比较透明半导体的光电综合性能,许多学者采用“品质因数”来表征,即Haacke值Φ,其定义如(5)所示[18],Φ值越大,透明半导体的光电综合性能越好。

(5)

式中,Φ为透明导电薄膜的品质因子,τv为薄膜的平均可见光透过率,R□为薄膜方阻。

从表1可以看到,样品ITO-Cl的品质因子高于样品ITO-N,说明以InCl3·4H2O为出发原料制备的ITO薄膜的综合光电性能优于以In(NO3)3·4.5H2O为出发原料制备的ITO薄膜。

3 结 论

本文分别以InCl3·4H2O与In(NO3)3·4.5H2O为出发原料、SnCl4·5H2O为掺杂剂、甲醇为溶剂在普通钠钙玻璃板上制备了ITO薄膜。对比研究了不同出发原料对薄膜的沉积速率、晶体结构、表面形貌、光电性能的影响,得出了如下结论:

1) 以In(NO3)3·4.5H2O为出发原料制备的喷涂液沉积速率低,制备的ITO薄膜为随机取向,晶粒细小;以InCl3·4H2O为出发原料制备的喷涂液速率高,制备出的ITO薄膜有明显的(400)择优取向,晶粒较大;

2) 以InCl3·4H2O为出发原料制备的ITO薄膜的光电综合性能较高,其电阻率为4.95×10-4Ω·cm,平均可见光透过率为78.4%,品质因子为5.85×-3Ω-1。

参考文献:

[1] Zhou J M. Indium tin oxide (ITO) deposition, patterning, and schottky contact fabrication[D]. New York: Rochester Institute of Technology,2005.

[2] Kim H, Gilmore C M. Electrical, optical and structural properties of indium-tin-oxide thin films for organic light-emitting devices[J] . Journal of Applied Physics,1999, 86(11): 6451-6461.

[3] Sailer R A, Wagner A, Schmit C, et al. Deposition of transparent conductive indium oxide by atmospheric-pressure plasma jet[J]. Surface & Coatings Technology, 2008, 203: 835-838.

[4] Tahar R B H, Ban T, Ohya Y, et al. Optical, structural, and electrical properties of indium oxide thin films prepared by the sol-gel method[J]. Journal of Applied Physics,1997,82(2): 865-870.

[5] Zhou Z B, Cui R Q, Pang Q J, et al. Preparation of indium tin oxide films and doped tin oxide films by an ultrasonic spray CVD process[J]. Applied Surface Science,2001, 172: 245-252.

[7] Zhi X, Zhao G Y, Zhu T, et al. The morphological, optical and electrical properties of SnO2:F thin films prepared by spray pyrolysis[J]. Surface and Interface Analysis, 2008, 40(2): 67-70.

[8] Zhao G Y, Ren Y, Gao Y, et al. Optical and electrical properties of large area SnO2:F thin films by spray pyrolysis[J]. Materials Science Forum, 2010, 658: 81-84.

[9] Moses E R A, Lalithambika K C, Vidhya V S. et al. Growth mechanism and optoelectronic properties of nanocrystalline In2O3films prepared by chemical spray pyrolysis of metal-organic precursor[J]. Physica B,2008, 403: 544-554.

[10] Lee J H, Park B O. Transparent conducting In2O3thin films prepared by ultrasonic spray pyrolysis[J]. Surface and Coatings Technology, 2004, 184: 102-107.

[11] Moholkar A V, Pawar S M, et al. Effect of precursor concentration on the properties of ITO thin films[J]. Journal of Alloys and Compounds,2008, 464: 387-392.

[12] Perednis D, Gauckler L J. Thin film deposition using spray pyrolysis[J]. Journal of Electroceramics,2005, 14: 103-111.

[13] Yang H Q, Zhao H, Dong H X, et al. Preparation of In2O3octahedrons by heating InCl3aqueous solution on the Si substrate[J]. Materials Research Bulletin,2009, 44: 1148-1153.

[14] Ren Y, Zhao G Y, Chen Y Q. Fabrication of textured SnO2:F thin films by spray pyrolysis[J]. Applied Surface Science,2011, 258: 914-918.

[15] Liu H Y, Avrutin V, Izyumskaya N. et al. Transparent conducting oxides for electrode applications in light emitting and absorbing devices[J]. Superlattices and Microstructures,2010, 48: 458-484.

[16] Pokaipisit A, Horprathum M, Limsuwan P. et al. Influence of oxygen flow rate on properties of indium tin oxide thin films prepared by ion-assisted electron beam evaporation[J]. Songklanakarin Journal of Science Technology,2009, 31(5): 577-581.

[17] Haacke G. New figure of merit for transparent conductors[J]. Journal of Applied Physics,1976, 47(9): 4086-4089.