离子型稀土矿浸取工艺对资源、环境的影响

邹国良, 吴一丁, 蔡嗣经

(1.北京科技大学土木与环境工程学院,北京100083;2.江西理工大学有色金属产业发展研究中心,江西 赣州341000)

0 引 言

离子型稀土矿开采经历了池浸、堆浸和原地浸矿等3种生产工艺[1],池浸与堆浸生产工艺原理相同,其差异主要在于池浸采用溶浸池而堆浸采用堆浸场进行浸出稀土以及生产规模等方面的差别.鉴于目前堆浸取代池浸工艺已成为共识,为了研究的方便,本文只研究堆浸和原地浸矿这2种生产工艺对资源、环境的影响.

由于国家发改委出台的 《产业结构调整指导目录(2011年版)》将离子型稀土矿堆浸和池浸工艺列为淘汰类生产工艺,《中国的稀土状况与政策》白皮书(2012)明确规定“执行强制淘汰制度,禁止采用离子型稀土矿堆浸、池浸选矿工艺”,因此,导致在离子型稀土矿实际生产中,绝大多数不符合原地浸矿工艺生产条件的离子型稀土矿山停产.此外,环境保护及矿山管理部门、离子型稀土矿山企业等对原地浸矿生产工艺造成的资源损失和潜在的环境破坏表示严重担忧.

一般来说,离子型稀土矿不同生产工艺其采选综合回收率不同,造成的资源损失和环境破坏的种类、方式和可控程度也有差异.为降低资源损失和环境破坏造成的长期影响风险,让人们更清楚地了解堆浸和原地浸矿生产工艺造成的资源损失和环境破坏的差异,本研究基于现有生产技术,将离子型稀土采选造成的资源损失分为暂时性损失和永久性损失,把环境破坏分为显性破坏和隐性破坏,将资源损失和环境破坏按可控程度进行分类.通过较深入的比较,以期为相关政策的制定、行业的长远发展以及生产工艺的选择提供参考.

1 离子型稀土矿床特征及生产工艺原理

1.1 离子型稀土矿特征

1.1.1 矿床状态

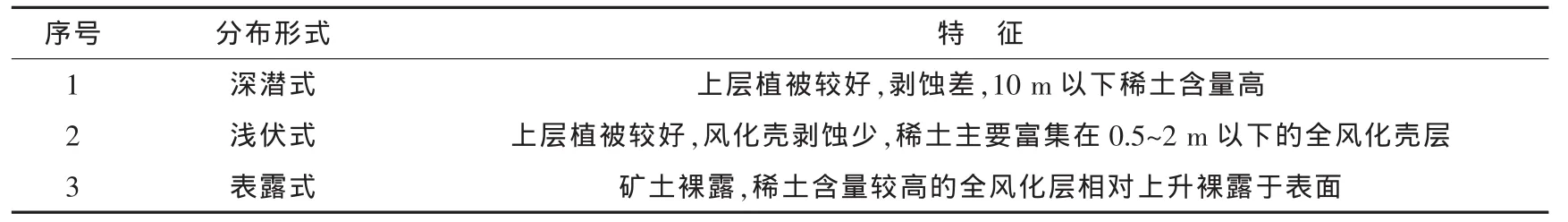

离子型稀土矿(也称风化壳淋积型稀土矿)矿床为裸露地面的风化花岗岩或火山岩风化壳,大多处于海拔小于550 m、高差60~250 m的丘陵地带,以平缓低山和水系发育为特征.矿床厚度为5~30 m,一般为8~10 m.矿体自上而下较明显地分为腐殖层(含残坡积层)、全风化层、半风化层以及基岩,稀土主要赋存在全风化层.根据原矿稀土品位随矿体深度变化的规律,矿体分深潜式、浅伏式和表露式等3种分布形式(见表1)[2].由于矿床分布浅,因此不便采用地下开采形式.

表1 离子型稀土矿垂向分布形式及特征

1.1.2 离子型稀土矿浸取工艺特殊

由于离子型稀土矿中的稀土元素赋存形式为离子相[3],其赋存形式决定了离子型稀土矿生产工艺不同于一般的金属矿开采工艺,无法采用重选、磁选或浮选选矿方法,而需采用电解质离子交换化学选矿法[4].

1.1.3 矿床底板发育程度差异大

离子型稀土矿矿床底板不同对工艺的选择影响非常大,在我国南方离子型矿山中,具有良好底板的矿山只占10%左右,90%左右的矿床底板发育不良.矿床底板发育程度决定了离子型稀土生产工艺的选择.

1.1.4 资源储量难估算准确

离子型稀土矿中稀土元素呈离子态吸附于土壤之中,分布散、丰度低,品位分布不均匀,工业资源储量的计算以“全相”稀土为依据,但可利用的“离子相”稀土只占稀土储量(资源量)的一部分,而且“离子相”稀土储量不容易估算准确[5].

1.2 堆浸、原地浸矿生产工艺流程

1.2.1 堆浸工艺

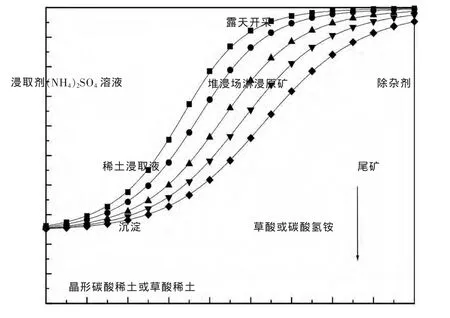

离子型稀土矿堆浸生产工艺需要砍伐地表植被,剥离矿体表土,然后将露天开采的矿石放入人造堆浸池中,采用硫酸铵溶液作为浸取剂,草酸或碳酸氢铵为沉淀剂将稀土沉淀.离子型稀土提取工艺流程如图1所示.

1.2.2 原地浸矿工艺

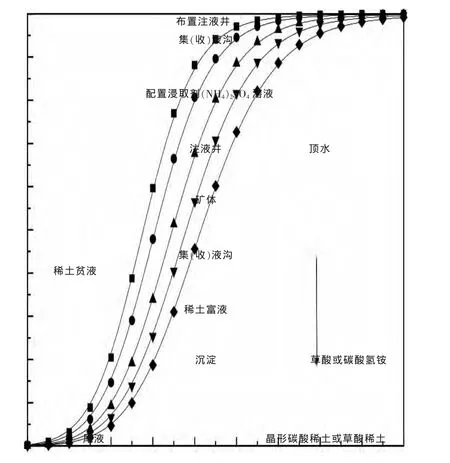

离子型稀土矿原地浸取生产工艺只需较少破坏矿体地表植被,不剥离表土,直接在矿山上布置浸取剂注入孔和交换液收集孔,通过注入硫酸铵浸取剂,从集液沟内收集稀土母液,最后用草酸或碳酸氢铵沉淀.原地浸矿生产工艺流程如图2所示.

图1 堆浸生产工艺流程

图2 原地浸矿生产工艺流程

1.3 堆浸、原地浸矿生产工艺比较

1.3.1 相同点

(1)都会造成一定的矿山地表植被破坏.堆浸生产工艺被称为“搬山运动”,对地表植被完全破坏,而原地浸矿生产工艺因要布置注液井和集液沟也要破坏20%左右的地表植被.

(2)选矿方法相同.这2种开采工艺均是采用化学选矿方法,采用浸取剂硫酸铵溶浸原矿,将稀土离子交换析出,然后用草酸或碳酸氢铵沉淀.

1.3.2 不同点

(1)生产工艺流程不同.堆浸生产工艺为露天开采,采选分离;原地浸矿生产工艺为溶浸开采,采选合一.堆浸生产工艺的明显特征是造成地形地貌的显著变化,而原地浸矿生产工艺基本不会改变地形地貌.

(2)生产条件要求不同.堆浸生产工艺对堆浸场地有大小和地形要求,而原地浸矿生产工艺对矿床底板完整程度有要求.堆浸一般为规模化生产,需要的场地较大,此外,对地形也有一定要求,以防止尾矿堆滑坡;原地浸矿工艺对采场底板要求较高,一般要求矿床底板自然发育良好或者建造人工假底板,此外,生产期间一般要避开雨季,以避免雨水对溶浸浓度的影响.

(3)技术要求不同.离子型稀土赋存浅,堆浸生产工艺过程为露天开采和淋浸,淋浸的时间和浓度等很重要,而原地浸矿布置注液和集(收)液系统很关键.因此,不同生产工艺其技术要求不同.

(4)对明确资源储量的作用不同.采用堆浸生产工艺开采后根据资源回收率能比较准确地反演资源工业储量,而稀土赋存地下的未知性以及残留在矿体中稀土的不确定性决定了采用原地浸矿生产工艺开采后很难反演资源工业储量.

2 堆浸、原地浸矿生产工艺对资源影响

对于堆浸工艺,国外相关研究表明,堆浸工艺对矿山表面覆盖的土层进行剥离会导致大面积的地表植被和土壤被破坏,从而改变了土地的利用方式和当地的生态过程[6-7].国内学者对离子型稀土开发中的资源环境问题进行了探讨,认为池浸(堆浸)工艺容易造成植被破坏、水土流失和资源利用率低等现象;采用原地浸矿工艺会破坏地表1/3的植被,很多地表植被的地上部分枯死,但不知地表植被的地下部分是否枯死.此外,注入岩体中的浸矿剂可能污染地下水[8].

对于原地浸取工艺,国外相关研究表明,原地浸矿工艺的浸矿剂容易进入地下水和土壤中,会对周边环境造成很大影响[9-10].研究还发现原地浸矿工艺虽然稀土回收率相对较高,但是因矿中残留的浸矿剂在随淋滤水迁移时会将矿中残留稀土或下游矿体中的稀土带入河沟溪水而造成资源流失[11-12].在原地浸矿工艺中,矿体中残留的浸矿剂在降雨的冲刷和淋滤作用下,会携带稀土和重金属离子进入下游水体[13].如果集液沟若防渗处理不当,含重金属和稀土离子的废液和废渣会污染地下水和土壤环境[14-15].而且原地浸矿工艺的浸矿剂会造成植被根系萎缩,导致植物的根系逐步丧失保水固土作用[16].国内相关研究表明,原地浸矿生产工艺会造成明显或潜在的资源流失与环境保护问题,原地浸矿工艺的推广应把解决该问题放在首位[17].稀土开采采用原地浸矿法表面上减少了水土流失,但随着时间的推移容易造成严重的山体滑坡,而且因滑坡时间和地点的不确定性导致治理目标不明确[18].

堆浸、原地浸矿生产工艺对资源影响的差异主要体现在生产过程中造成的资源损失方面,包括资源损失的方式、资源损失的类型及资源损失可控性的不同,具体如表2所示.

表2 离子型稀土矿堆浸、原地浸矿生产工艺造成的资源损失比较

2.1 资源损失方式

堆浸生产工艺造成的资源损失方式包括未被开采及残留在尾矿中的资源损失;原地浸矿生产工艺造成的资源损失主要来自因矿床地板发育不良或人造底板的局限性造成的资源渗漏及资源残留矿体造成的资源损失.

在原地浸析开采工艺的实际运用中,经常会因地质勘探工作不充分导致矿块储量计算不准确,致使浸矿剂用量难以把握.此外,当矿体中存在断裂破碎带,采用人工强制封底收液方式其收液效果仍不理想,冒然采用原地浸析将会造成重大的经济损失和环境污染[19].

2.2 资源损失类型的差异

(1)概念的界定.资源的暂时性损失指目前损失了的、在未来可通过适当方式加以开采或回收的资源损失;资源的永久性损失指目前损失了的、在未来无法回收的资源损失.

(2)堆浸生产工艺的资源损失类型.从资源损失的方式来看,离子型稀土矿山采用堆浸生产工艺造成的资源损失类型为资源的暂时性损失,这种残留在矿体和尾矿中的暂时性损失资源今后可通过回采和二次回收利用加以挽回.

堆浸工艺稀土回收率较低,会严重污染和破坏周围环境;原地浸矿工艺因注液量大,注液时间长,容易导致滑坡,另外还存在资源流失问题及其推广受地质条件限制,并不适用所有矿区,因此无法完全替代堆浸工艺[20].利用负压技术对原地浸矿生产工艺溶浸液进行收液[21],该技术在地质条件好的矿山比较好实施,收液技术还有待完善.对于无假底板或可能有裂隙的矿体,应结合土地平整和尾矿复垦,推广堆浸工艺[22].

(3)原地浸矿生产工艺的资源损失类型.离子型稀土矿山采用原地浸矿生产工艺造成的资源损失类型包括资源的暂时性损失和资源的永久性损失2种.其中,因矿床底板发育不良或人造底板的局限性造成的资源渗漏损失为永久性资源损失,资源渗漏地下后将无法回收;采用原地浸矿工艺开采仍然会存在未浸出、残留在矿体中的资源,该资源损失称为暂时性资源损失.

离子型稀土原地浸矿工艺采用硫酸铵作浸矿液会因浸矿液渗入地下造成水体污染[23].因此提出用氯化镁代替硫酸铵作为浸取剂,以减少氨氮废水污染,对残留有浸矿剂的尾矿进行生态修复与植被修复.尽管溶浸液的改进可能减少溶浸液本身对地下水的污染,但仍会因为渗漏造成资源漏损[24].

2.3 资源损失的可控性

(1)概念的界定.资源损失的可控性指人们通过适当方式控制资源损失或资源损失后回收资源的控制性程度.

(2)堆浸生产工艺的资源损失可控性.采用堆浸生产工艺造成的露天开采资源残留矿体的损失和堆浸环节资源残留尾矿堆的资源损失均容易分别采用提高剥采比和充分淋浸的方式控制资源损失,而且容易操作,资源损失属于容易控制类型.

(3)原地浸矿生产工艺的资源损失可控性.采用原地浸矿生产工艺因矿床底板发育不良或人造底板的局限性造成的资源渗漏地下后将无法回收利用,而且减少这种渗漏损失的措施也非常有限.此外,那部分未浸出、残留在矿体中的暂时性资源损失程度难以控制,主要因为:一方面由于离子型稀土的赋存特点及目前探矿手段的局限性,离子型稀土矿山地质储量和工业储量等不明确,造成采用原地浸矿生产工艺其采选综合回收率达120%甚至更高,由此也很难知道未浸出而残留在矿体中的那部分暂时性损失程度;另一方面,采用原地浸矿生产工艺容易产生 “管涌”现象,由于矿床分布的不均匀性,在浸矿过程中会形成越来越明显的渗流通道,以至于一部分区域溶浸不充分致使资源残留矿体,这部分暂时性资源损失尽管可以通过加密注液井的布置以减少损失,但是仍然难以明确残留矿体的资源量.此外,尽管有学者提出用氯化镁代替硫酸铵作为浸取剂,以减少氨氮废水污染,但是,仍会因为渗漏造成资源损失.因此,采用原地浸矿生产工艺造成的资源永久性损失和资源暂时性损失均属很难控制类型.

原地溶浸与池浸等工艺相比较虽然具有资源利用率和生产效率高以及对环境和生态的破坏小等优点,但由于稀土矿床的构成复杂和对原地溶浸基础理论研究不够深入,无法建立相应的模型来指导实际生产,因此,推广程度仍然不高[25].

3 堆浸、原地浸矿生产工艺对环境影响的比较

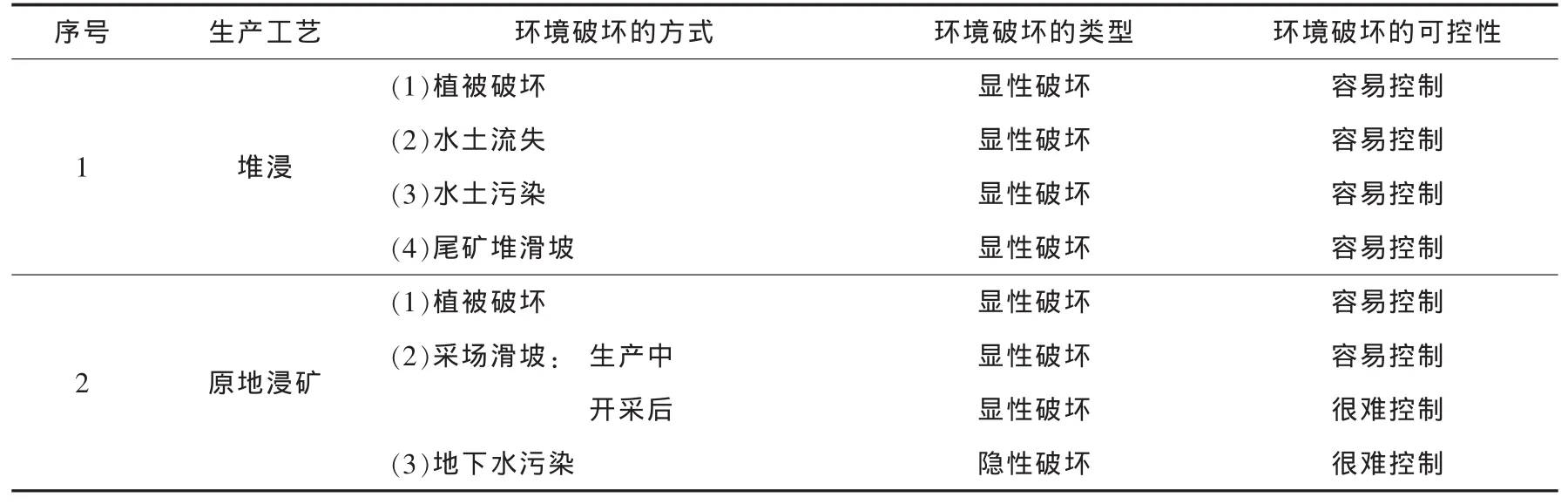

堆浸、原地浸矿生产工艺对环境影响的差别主要体现在生产过程中造成的环境破坏方面,包括环境破坏的方式、环境破坏的类型及环境破坏可控性的不同,具体如表3所示.

表3 离子型稀土矿堆浸、原地浸矿生产工艺造成的环境破坏比较

3.1 环境破坏的方式

堆浸生产工艺造成的环境破坏方式包括露天开采造成的植被破坏、采场植被破坏后生态未及时恢复造成的水土流失、尾矿堆滑坡、尾矿堆和堆浸的溶浸液泄漏造成的水土污染等方面;原地浸矿生产工艺造成的环境破坏主要来自注液井布置造成的植被破坏、采场滑坡塌陷以及溶浸液渗漏地下造成的地下水污染等方面.

3.2 环境破坏类型的不同

(1)概念的界定.环境的显性破坏人们容易通过表象观察到的破坏,如植被破坏、水土流失、水土污染和滑坡等;环境的隐性破坏指破坏表征不明显的破坏,如地下水污染.

(2)堆浸生产工艺的环境破坏类型.从环境破坏的方式来看,离子型稀土矿山采用堆浸生产工艺造成的环境破坏类型为显性破坏,这种类型的破坏现象比较直观,容易识别.例如,离子型稀土矿山露天开采造成的植被破坏、水土流失、水土污染及尾矿堆滑坡等.

(3)原地浸矿生产工艺的环境破坏类型.离子型稀土矿山采用原地浸矿生产工艺造成的环境破坏类型既有显性破坏,也有隐性破坏.其中,原地浸矿开采布置注液井造成的植被破坏和滑坡属显性破坏,开采中的采场滑坡属显性破坏;开采后的采场滑坡现象不易觉察,属隐性破坏;溶浸液渗漏地下造成的水土污染属隐性破坏.

3.3 环境破坏的可控性

(1)概念的界定.环境破坏的可控性指环境破坏的范围和程度以及破坏后的可修复或可治理程度.

(2)堆浸生产工艺的环境破坏可控性.离子型稀土矿山“搬山式”露天开采会造成植被的完全破坏,但是破坏后可进行生态恢复,如果生态恢复及时,水土流失也可得到有效控制.堆浸产生的溶浸液以及尾矿堆废液泄漏也可通过采取适当措施加以解决,从而避免水土污染.此外,尾矿堆滑坡现象也容易控制,尾矿堆可通过资源回收利用、国土整治以及作为建筑材料加以利用.因此,堆浸生产工艺造成的环境显性破坏属于容易控制类型.

(3)原地浸矿生产工艺的环境破坏可控性.原地浸矿开采布置注液井一般会造成的20%左右的植被破坏,但容易自我修复,因此植被破坏属于容易控制类型.开采中的采场滑坡可通过控制注液速度、注液强度以及加强监测等措施减少滑坡现象的发生,因此,开采中的滑坡属容易控制型.但是,开采后的采场滑坡成因较复杂,属很难控制类型.此外,地下水污染很难控制,而且渗漏至地下后也很难治理,这种地下水污染属于很难控制类型.总而言之,离子型稀土堆浸和原地浸矿生产工艺均存在不足,都会造成一定的资源损失和环境破坏.然而,人们选择生产工艺更多考虑的是表面上资源损失和环境破坏,关于如何基于时间维度考虑资源损失和环境破坏的方式、类型及可控程度等方面研究较少.上述研究表明,原地浸矿工艺不可能完全取代堆浸工艺,应基于地质勘探数据,根据地质条件选择合适的采矿方式[25].

4 结论及建议

从植被破坏程度及采选回收率的高低选择离子型稀土生产工艺具有片面性.离子型稀土生产工艺的选择要考虑植被的破坏程度,但更重要的是要考虑植被破坏后的可修复程度,考虑环境破坏的可治理程度.采用堆浸工艺植被破坏可进行生态恢复,而采用原地浸矿生产工艺造成的地下水目前很难治理.由于资源赋存状态特殊,资源工业储量难以计算准确,因此不能以采选回收率的高低作为评价离子型生产工艺好坏的指标.离子型稀土实际生产中,有些矿山采用原地浸矿生产工艺其采选回收率大于100%就是很好的例子.

堆浸生产工艺因露天开采造成的植被破坏和水土流失等现象是显性的,资源和环境损失也容易控制.但对于矿床底板发育不好的矿山或采用人造底板的矿山,采用原地浸矿工艺因溶浸液不可避免地会渗漏地下而造成资源流失和地下水污染等现象是隐性的,资源损失和环境破坏很难控制.

资源永久性损失、环境隐性破坏及其可控性值得重视.离子型稀土矿采选造成的暂时性影响和显性影响均可通过人类行为得到较好治理或控制,而地下水污染和资源漏损等隐性影响和持久性影响具有不可控性,可修复或可治理性差.对于大部分离子型稀土矿山来说,其矿床底板发育不良,采用原地浸矿生产工艺会产生很大的资源漏损和地下水污染风险,而且这种风险的可控性小,因此,选择原地浸矿生产工艺应慎重.

离子型稀土生产工艺的选择应考虑其采选的负外部性.堆浸工艺造成的植被破坏及水土流失等显性成本容易被纳入离子型稀土矿采选成本,但是,原地浸矿生产工艺造成的地下水污染的负外部性往往被忽视.然而,基于时间维度,原地浸矿工艺造成的负外部性治理成本难以估算.

离子型稀土堆浸及原地浸矿等生产工艺均有其优缺点,且有其适用条件.生产工艺的选择应结合矿山地形地貌及矿床地质条件(尤其是底板发育状况)进行选择.对于矿床底板发育较好的矿山,宜优先选择原地浸矿工艺;对于大部分(约90%)矿床没有底板或底板发育不好的矿山及鸡窝状矿山,应避免采用原地浸矿生产工艺.

离子型稀土生产工艺选择应以保护资源和环境为前提并加以系统考虑.离子型稀土生产工艺的选择应首先考虑生产工艺造成的资源损失和环境破坏是否可控,然后从离子型稀土矿整个开发周期的系统角度考虑方案的经济性.

离子型稀土矿的开发是一项系统工程,应结合生产工艺,将采前准备、开采、稀土浸出沉淀与开采后生态恢复及尾矿治理利用等环节视为一个整体(即所谓的矿山开发模式)来考虑.离子型稀土生产工艺的选择应以保护资源和环境为目的,此外,为便于比较离子型稀土矿开发模式,应考虑环境成本,采用成本收益法对不同开发模式进行比较.

[1]池汝安,田君.风化壳淋积型稀土矿化工冶金[M].北京:科学出版社,2006:6-37.

[2]祝怡斌,周连碧,李青.离子型稀土原地浸矿水污染控制措施[J].有色金属:选矿部分,2011(6):46-49.

[3]CHI Ru-an,TIAN Jun,LI Zhong-jun,et al.Existing state and partitioning of rare earth on weathered ores[J].Journal of Rare Earths,2005,23(6):756-759,643.

[4]贺伦燕,冯天泽,傅师义.硫酸铵淋洗从离子型稀土矿中提取稀土工艺的研究[J].稀土,1983,4(3):1-8.

[5]丁嘉榆,邓国庆.现行离子型稀土勘查规范存在的主要问题与修订建议[J].有色金属科学与工程,2013,4(4):96-102.

[6]Wyttenbach A,Furrer V,Schleppi P,et al.Rare earth elements in soil and in soil-grown plant[J].Plant and Soil,1998,199:267-273.

[7]Tyler G.Rare earth elements in soil and plant systems:a review[J].Plant and Soil,2004,267:191-206.

[8]李天煜,熊治廷.南方离子型稀土矿开发中的资源环境问题与对策[J].国土与自然资源研究,2003(3):42-44.

[9]Sholkovitz E R.The aquatic geochemistry of rare earth elements in rivers and estuaries[J].Aquatic Geochemistry,1995(1):1-43.

[10]Bau M.Scavenging of dissolved yttrium and rare earths by precipitating iron oxyhydroxide:Experimental evidence for Ce oxidation,Y-Ho fractionation,and lanthanide tetrad effects[J].Geochimica et Cosmochimica Acta,1999,63:67-77.

[11]Wood S A.The aqueous geochemistry of the rare earth elements and yttrium[J].Chemical Geology,1979,82:159-186.

[12]Hyeon J,Byrne R H.Examination of comparative rare earth element complexation behavior using linear free energy relationships[J].Geochimica et Cosmochimica Acta,1992,56:1127-1137.

[13]Goldstein S J,Jacobsen S B.Rare earth elements in river waters[J].Earth and Planetary Science Letters,1988,89:35-47.

[14]Smedley P L.The geochemistry of rare earth elements in groundwater from the Carnmenellis area,southwest England[J].Geochimica et Cosmochimica Acta,1991,55:2767-2779.

[15]Hirano S,Suzuki K T.Exposure,metabolism and toxicity of rare earths and related compounds[J].Environmental Health Perspectives,1996,104(s1):85-95.

[16]Fu F,Akagi T,Yabuki S,et al.The variation of rare earth elements patterns in soil-grown plants:A new proxy for the source of rare earth elements and silicon in plants[J].Plant and Soil,2001,235:53-64.

[17]文章.须注意淋积型稀土矿原地浸析采矿方法中的资源与环境保护问题[J].稀土信息,1996(12):16.

[18]刘毅.稀土开采工艺改进后的水土流失现状和水土保持对策[J].水利发展研究,2002,2(2):30-32.

[19]赵中波.离子型稀土矿原地浸析采矿及其推广应用中值得重视的问题[J].南方冶金学院学报,2000,21(3):179-183.

[20]高志强,周启星.稀土矿露天开采过程的污染及对资源和生态环境的影响[J].生态学杂志,2011,30(12):2915-2922.

[21]李春,李明才.风化壳淋积型稀土矿原地浸矿负压收液研究[J].有色金属科学与工程,2012,3(5):54-59.

[22]池汝安,田君.风化壳淋积型稀土矿的基础研究[J].有色金属科学与工程,2012,3(4):1-13.

[23]黄小卫,张永奇,李红卫.我国稀土资源的开发利用现状与发展趋势[J].中国科学基金,2011(3):134.

[24]伍红强,尹艳芬,方夕辉.风化壳淋积型稀土矿开采及分离技术的现状与发展[J].有色金属科学与工程,2010,1(2):73-76.

[25]李永绣,张玲,周新木.南方离子型稀土的资源和环境保护性开采模式[J].稀土,2010,31(2):80-85.