基于道路模拟的摩托车车架疲劳寿命分析

杨 平,毛星子

(1.重庆工商职业学院 汽车工程系,重庆 401520;2.重庆交通科研设计院,重庆 400067)

0 引言

随着汽车工业的发展,在对汽车轻量化、舒适性设计的同时,对汽车的安全性和可靠性要求也越来越高,这就需要一种快速有效的疲劳分析和设计方法来缩短产品的设计周期,进而降低开发成本,提高市场竞争力[1-2]。传统的试验场道路耐久性试验和室内台架试验耗时长,需花巨大的人力、物力[3-4]。虚拟的耐久性仿真分析以其周期短、成本低等优点已成为汽车开发设计的重要手段。但纯粹的虚拟仿真试验还处于经验探究阶段,其仿真过程不能得到实测试验数据的支撑,计算结果不能得到可靠的验证。而基于实际道路载荷谱的摩托车车架仿真试验,既为车架模型的验证提供依据,也为虚拟试验模型提供驱动信号,让仿真结果更具说服力。

笔者首先通过试验场道路载荷谱的采集,得到了车架关键部位的应变和加速度响应信号,其次通过道路模拟试验技术迭代出了基于实际载荷谱的驱动信号,然后建立了车架的有限元模型,并结合试验数据验证了模型的准确性。最后运用道路模拟试验技术迭代得到的驱动信号和有限元模型,完成了车架的疲劳寿命预估。

1 摩托车道路模拟试验

道路模拟(RPC)技术的基本工作原理是由计算机、信号测量装置和液压伺服系统组成的道路模拟系统再现汽车实际行驶工况的力和运动,为试验车提供一个非常接近于实际行驶条件的可控制、可重复的振动环境。笔者涉及的道路模拟试验主要分为载荷谱数据的采集、数据编辑并确定期望响应信号、计算系统的传递函数、计算初始的驱动信号和模拟迭代和模拟试验五个步骤。

(1)道路载荷谱的采集 对影响乘坐舒适性较大的手把、坐垫、脚踏处和能直接反应道路谱状态的前后轴布置了加速度传感器,前后轴的响应信号可以作为室内道路模拟的目标信号进行迭代;对受力较大的薄弱点和应力集中处布置了应变片。

(2)数据的编辑[5]对采集回来的时域信号进行了滤波、除均值和除偏置等处理,得到了室内模拟迭代的目标响应信号。

(3)计算传递函数 将被测试的摩托车置于道路模拟试验机上,采用白噪声为输入,传感器采集的实际响应为输出[2],将输入与输出的互功率谱比上输入的自功率谱可得到传递函H(f)。

(4)模拟迭代 选择模拟迭代的期望响应信号即目标信号,用第一次初始驱动信号激振,同时回收期望响应点的驱动信号。将此信号与期望响应信号比较,取得驱动响应的误差函数,该函数与传递函数计算得到驱动的误差函数。把此函数乘以一增益值(0~1)叠加到初始驱动信号上[6],获得第1次迭代的驱动信号,用该信号激振摩托车,可以得到第2次驱动的误差函数。如此重复,直到回收的响应信号与期望响应信号相比在规定的误差范围内时终止。将最终迭代的驱动信号作为实验的驱动信号,完成目标函数的迭代模拟。

(5)模拟试验 以最后一次迭代精度较高的驱动信号作为激励,回收各测点的响应信号进行分析。

2 摩托车车架有限元模型的建立及验证[10]

2.1车架有限元模型的建立

笔者是基于实际道路载荷谱的摩托车车架的疲劳寿命分析,为使仿真与试验结果尽可能的吻合,添加了前后叉、减震器、发动机油箱、货架、驾驶员等简化单元来模拟实际的整车模型,并利用合适的MPC单元将其与车架相连[7,10]。其材料特性:弹性模量为2.1e+5 N/mm2,材料密度为7 800 kg/m3,泊松比为 0.3。整个有限元模型共有46 293个节点,46 801个单元,14个MPC点。经过反复修改,得到车架的有限元模型如图1所示。

图1 车架有限元模型

2.2 模型的验证

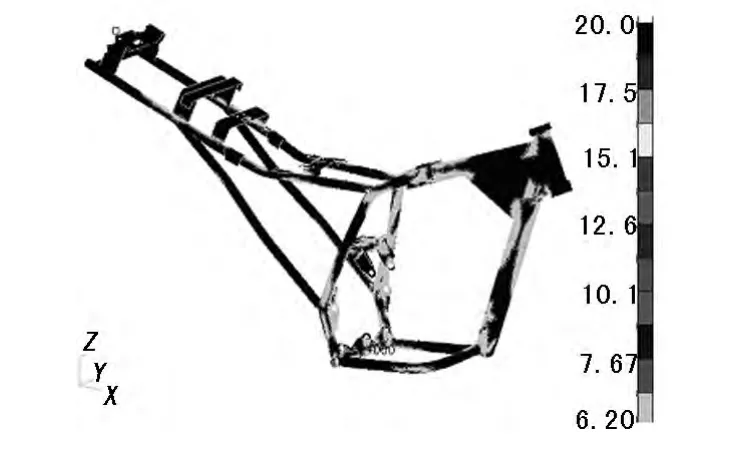

因在对车架进行有限元分析时,作了一定假设,省略了一些结构,简化了模型,所以有必要对车架进行模态分析。笔者利用MSC.PATRAN和MSC.NASTRAN软件对车架进行了自由模态分析,然后用试验模态的方法进行了对比验证。表1列出来了车架前9阶计算模态与实验模态频率的对比分析。

表1 车架前六阶固有频率对比 /Hz

可看出,前六阶的固有频率,除第2阶偏差较大外,其余误差均小于5%,这在工程上是允许的。从两种方法的振型对比来看,有限元计算的模态振型与试验模态振型基本吻合。说明车架的有限元模型能够准确反映车架的结构动态特性。

3 车架疲劳寿命的仿真计算[11]

疲劳寿命分析主要分为:名义应力法和局部应力-应变法[8],前者根据S-N曲线,应用疲劳累积损伤理论进行寿命估算,适合于高周疲劳;后者用局部应力-应变法估算裂纹形成寿命,用断裂力学估算裂纹扩展寿命,两者之和为总寿命,适合于低周疲劳[9]。摩托车车架属于高周疲劳,因此选用累积损伤理论对摩托车车架进行寿命估算。

将有限元模型的几何信息、应力计算结果、材料属性和道路模拟试验机迭代后的驱动信号输入MSC.Fatigue软件,得到了车架结构的疲劳寿命云图,如图2所示。从计算结果可看出,车架的最小寿命值为105.2 ,约为 15.9 万 km。

图2 车架寿命云图

4 仿真结果与试验结果的对比分析

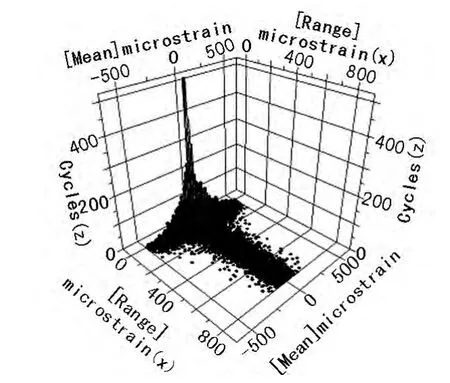

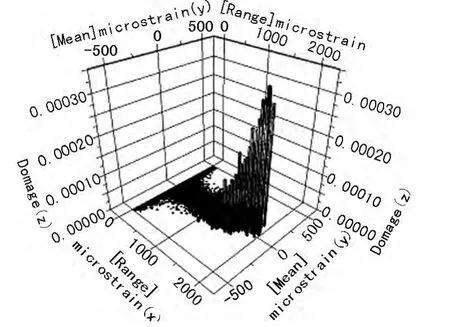

为了验证车架疲劳损伤仿真预估的有效性,利用道路模拟试验机的数据分析处理软件RPC的疲劳分析功能,对其进行了寿命计算。采用雨流计数法得出损伤参数的频次分布,按照Miner线性损伤累积法则,把各个滞回环所造成的疲劳损伤累加起来得到各个载荷历程在材料中所造成的疲劳损伤值。通过对各个应变测点进行统计特征分析,发现位于后座位处测点S7的应变值最大,于是针对该危险点进行了损伤计算。图3为测点S7的雨流计数结果的统计直方图,图4为测点S7的每个滞回环的累积损伤图。

图3 测点S7的雨流计数直方图

图4 测点s7的滞回环累积损伤图

测点7即后座位处的疲劳累积损伤值D=1.3E-06,根据疲劳寿命计算公式,可得后座位处的疲劳寿命L f=17万km。即在试验场摩托车耐久试验道的路况下,车架的寿命约为17万km。有限元分析中由于局部网格质量较差,得出的寿命要小些。但是两者的寿命值非常接近。说明了仿真过程的准确性。

5 结语

利用道路模拟试验技术得到了车架的实测响应和接近实际路面的激励信号,结合有限元技术对车架进行了疲劳寿命预估,对其耐久性进行了全面分析。从分析可得,基于实测载荷谱的虚拟疲劳寿命计算,既避免了仿真计算与实际寿命存在过大偏差问题,又克服了试验场试验效率低,费用高的困难,利于汽车整车及零部件的疲劳寿命分析在工程中的实际应用。车架的疲劳寿命计算结果为车架的改进设计提供了参考数据,也为车架的各项性能评价提供了可靠的有限元模型。

[1] 吴光强,李运超,盛 云.基于虚拟试验场的后悬架疲劳分析[J].同济大学学报,2009(10):1-2.

[2] 王霄锋,管迪华,何泽民.汽车零部件室内耐久性试验方法研究[J].汽车工程,1992(4):1-2.

[3] 郭 虎,陈文华,樊小燕,等.汽车试验场可靠性试验强化系数的研究[J].机械工程学报,2004(10):2-3.

[4] 周传月,郑红霞,罗 慧,等.MSC.Fatigue疲劳分析应用于实例[M].北京:科学出版社,2005.

[5] 江征风.测试技术基础[M].北京:北京大学出版社,2007.

[6] 张 清,石晓辉,毛星子,等.基于实际道路激励谱的摩托车车架随机响应分析[J].机械设计与制造,2009(2):2-3.

[7] 施 全,张 清,石晓辉,等.基于实际道路激励谱的摩托车平顺性混合仿真分析[J].小型内燃机与摩托车,2010(4):1-2.

[8] 徐 灏.疲劳强度[M].北京:高等教育出版社,1988.

[9] 刘献栋,曾小芳,单颖春.基于试验场实测应变的车辆下摆臂疲劳寿命分析[J].农业机械学报,2009(5):1-2.

[10] 毛星子.基于道路模拟的摩托车车架可靠性分析[D].重庆:重庆工学院,2008.

[11] 肖志金,朱思洪.基于虚拟样机技术的轻型载货汽车车架疲劳寿命预测方法[J].机械设计,2010(1):1-2.