透明按钮塑料模具设计与优化*

柳亚输,李卫民,张 逊

(泰州职业技术学院机电技术学院,江苏泰州 225300)

0 引言

该按钮用于家用电器上属于透明盒盖类产品。这类产品对表面质量要求较高,尤其不能出现常见的蛇纹、气泡、色差、缩印、刮花、黑点等缺陷。此外必须具有高透明度,还要有一定的强度和耐磨性,能抗冲击,耐热性和耐化学药品性要好;吸水率要小,而该类塑料多为熔点高、流动性差的塑料,因此成型工艺条件需严格甚至特殊控制,在生产过程中难免出现产品缺陷[1-2]。因此如何采取措施避免缺陷产生就显得尤为重要。目前,CAD/CAE/CAM技术用于模具设计及制造,已成为一门综合性的学科,并且发挥着重要作用[3]。

1 塑件结构和要求分析

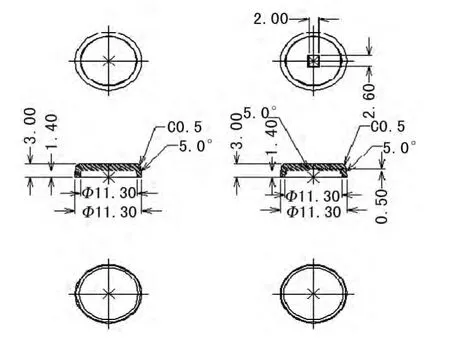

图1是按钮产品图,尺寸为 Φ 13.3×3mm,总体看属于小型件,质量要求较高。在小型塑件模具设计中,浇注和分型问题一直是影响产品质量最重要的因素。采取措施优化分型面和浇注系统是设计和制造按钮模具的关键,也是生产出合格产品的关键。

该按钮,材料选用透明ABS,要求塑件封闭端面和侧面表面光滑、无飞边、蛇纹、缩印、黑点等缺陷,使用HT-5880注塑机生产;装配要求(按钮与面板的装配公差为±0.2mm)。塑件体积较小,尺寸精度要求不高,形状比较规则,表面质量要求较高。

按钮整体是圆柱形、中空、一端封闭结构,端面和侧面是模具设计的难点和关键;因为这些面要求表面光滑、不允许出现飞边。

图1 按钮零件图

2 塑件成型工艺分析

从成型工艺考虑,脱模机构一般设计在动模上,动模一般用来成型塑件的内表面,定模用来成型塑件外表面。动模侧的推杆、推板、顶针等推出机构和型芯端面会在塑件表面留下痕迹,从而影响塑件表面质量。此外分型面处往往会出现飞边、缩印等缺陷。按钮是透明件对表面质量要求要远高于一般塑件,所以综合考虑分型面只能选在按钮的中空端面处。

浇注系统设计主要考虑使熔融态塑料具有较好的流动性、充填性,防止出现浇不满和熔接痕等缺陷。考虑到塑件尺寸小,分型面处质量要求不高,初步采用点浇口直接进浇的方式。

3 模具结构设计

3.1 型腔数目确定

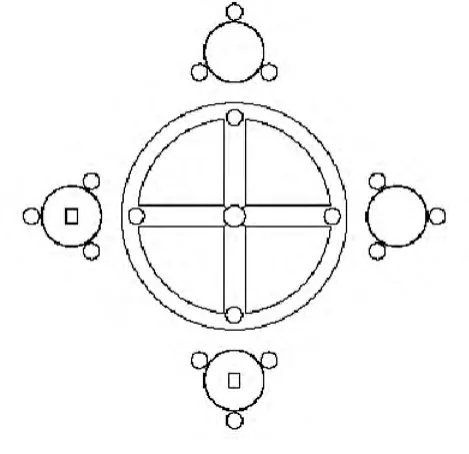

由于该产品尺寸较小,属于中批量生产,且尺寸精度要求在成型许可范围内,初步考虑采用一模四腔的排位,平衡式布局如图2所示,保证塑件成型质量、提高生产率降低成本。

3.2 分型面确定

分型面是决定模具结构和最终产品质量的最重要因素之一。分型面的选择好坏,直接决定了模具设计和制造的优劣;因此分型面选择至关重要。分型面主要受排位、塑件形状和精度、浇口位置、测抽芯、加工设备、顶出位置等多种因素的影响。它的选择直接决定着塑件的最终质量[4-5]。本产品端面和侧面要求表面光滑、不允许出现飞边;结合上文成型工艺分析,所以分型面选在中空端面处。

3.3 浇注系统设计

浇注系统设计主要考虑使熔融态塑料具有较好的流动性、充填性和一模四腔的排位;防止出现浇不满和熔接痕等缺陷。浇口截面形状通常有三种:点交口、扇形浇口和矩形浇口。考虑到塑件尺寸小,分型面处质量要求不高,初步采用点浇口直接进浇的方式;这样有利于减少模具设计和制造的难度,降低成本、提高生产效率。

3.4 模具总体结构设计

透明按钮塑料模具采用三板模结构,分型面选择按钮中空端面的底部,浇注系统为一模四腔的点浇口直接进浇方式,采用直接抽芯的成型方式;在UG软件中调用标准模架进行模具的三维结构设计如图3所示。

图2 模具排位

4 模流分析和优化设计

用UG软件按照透明按钮的尺寸进行三维造型,将造型好的三维模型导入CAE软件Moldflow中,对影响产品质量最重要的因素塑料充填情况和流道平衡情况进行分析。

在充填分析时,具体分析序列选择充填,工艺设置中,模具表面温度设为60℃,熔体温度设为240℃。充填控制选择流动速率,由未带流动系统的充填分析日志可以看出,制品总体积为0.259mm3,注射时间为0.35s,所以流动速率 0.74cm3/s。速度/压力切换选择充填体积,设为100%,保压控制选择充填压力与时间,保压控制曲线设置为10s的100%充填压力。工艺参数设置完成后,将竖直流道的流道平衡约束设置为固定,使流道平衡分析时更改的只是水平分流道的尺寸,这样,也方便加工,不至于因为流道平衡使流道尺寸更改的很离谱,且改动量也小,工作量也小。完成以上设置后,双击开始分析。

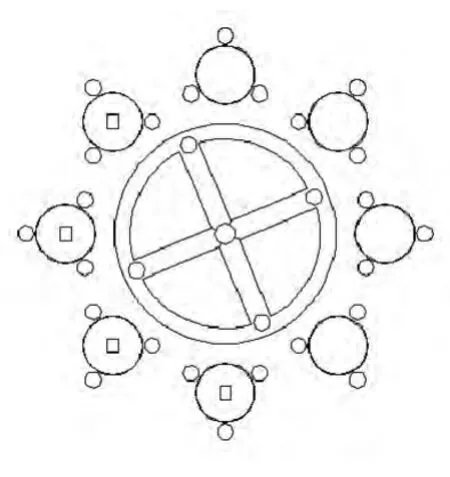

图4 浇注系统

通过对系统默认的流道模式和前面创建的一模四腔的流道模式进行对比分析发现采用一模八腔的流道系统塑料的充填性和生产效率最好。最终根据软件分析结果,对浇注系统结构和尺寸进行优化,采用如图4所示浇注系统。

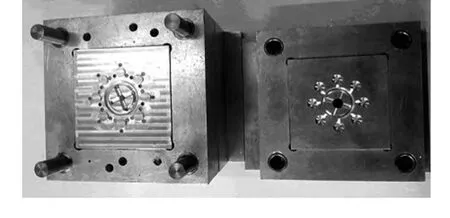

5 模具投产

在前面进行预设计和模拟分析基础上,按照优化后的尺寸进行模具设计和制造。制造过程中要特别注意模具型芯和型腔的配合,尤其在零件加工完成后进行装配时,要特别注意型芯和模具型腔、顶针和模腔、拉料杆和流道间配合公差必须控制在±0.03mm以内;否则产品投产时很容易出现飞边、缩印等缺陷。最终制造出模具如图5所示。

图5 模具实物图

模具试模过程非常顺利,仅用1 h试模产品质量就达到了合格,能够满足厂家使用要求(因工厂技术保密需要,试模产品图暂无法提供)。整个设计到试模流程只花费了7天,与传统模式20天的周期相比大大节省时间和试模成本,极大提高了生产效率。

6 结语

通过对某种家电按钮进行结构和成型工艺性分析,再利用UG软件对该塑件注射模具进行设计(包括确定分型面、型腔数量、浇注系统);然后利用MOLDFLOW软件对塑料充模和流道平衡情况进行分析,优化模具浇注系统,在此基础上完成模具的制造。实践证明采用这种方法进行模具设计与制造,可以大幅度缩短模具设计、制造的周期,明显的降低成本,提高了企业的利润和生产率。

[1] 邹继强.塑料制品及其成型模具设计[M].北京:清华大学出版社,2005.

[2] 李学锋.塑料模设计及制造[M].北京:机械工业出版社,2001.

[3] 刘 玲.模具CAD/CAE/CAM的发展和展望[J].机械研究与应用,2004,7(3):5-6.

[4] 柳亚输,李曙生,杨金娥,等.电连接器防尘盖注射模具设计[J].泰州职业技术学院学报,2013,13(3):57.

[5] 钟燕辉,刘军辉,邱志文.基于UG的内螺改瓶盖注塑模设计[J].机械,2011(11):57-59.