高速涤纶长丝卷绕机关键机构改进设计及实验

毕秀国, 卜繁岭

(1.大连工业大学 信息科学与工程学院,辽宁 大连 116034;2.大连工业大学 机械工程与自动化学院,辽宁 大连 116034)

0 引 言

纺丝流体(熔体或溶液)经纺丝成型和后加工处理可以生产出以千米计的连续纤维。由于生产过程本身不连续,上道工序的丝条只有做成卷装后才能实现中间存储或送到下道工序,或者需要以半成品卷装,供外厂使用,因而化纤长丝的每个生产过程都需要用到长丝卷绕机把丝条卷绕成具有一定形状和容量的卷装[1]。

高速卷绕头按横动方式可分为凸轮滑梭式和旋翼叶片式两类。目前,凸轮滑梭式卷绕机构使用最为普遍。凸轮滑梭式卷绕头的横动采用槽辊滑梭结构,筒管夹头由电机直接驱动,速度控制精度较高,线速度稳定,卷绕均匀。由于改变槽辊的曲线就可以改变纺丝头数,因此该卷绕头的适应面广,可根据用户的要求,在同一款机型上方便地改变丝饼数量,满足6、8、10、12、16、20头等头数的纺丝需求。

随着高速纺丝技术的发展,长丝卷绕速度也在不断提高,卷绕速度已经达到6 000 m/min,导丝速度达600 m/min。一次往复的时间仅为0.04 s,转向时间只有0.002 5 s左右。导丝器要在这样短的时间里,加速度最大值达10 000~20 000 m/s,相当于重力加速度的1 000~2 000倍。如果有冲击,加速度更大。因而,卷丝机构必须满足高速带来的冲击、可靠性等方面的要求[2]。

国内对卷绕机构的研究一直停留在原有的欧美的卷绕技术上,很少有对原有卷绕设备进行改进设计,或者大都停留在对卷绕设备的局部微小调整层次。本研究对卷绕机的凸轮传动机构、筒管加持机构以及导丝机构等关键机构都进行了改进设计和实验研究。

1 关键机构的改进设计

1.1 凸轮传动机构的改进

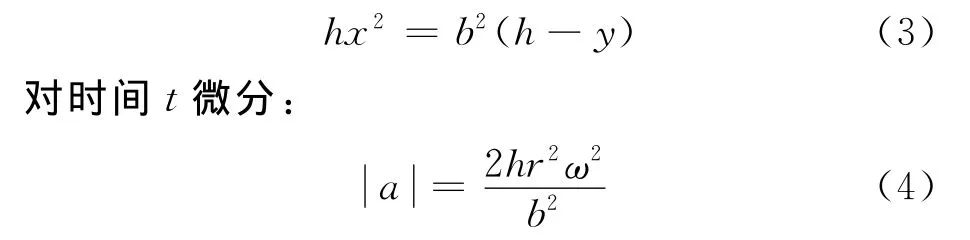

传统卷绕头的凸轮机构为螺旋线,转向处为一过渡曲线,此过渡曲线应使滑梭顺利通过并转向,同时避免发生过大冲击。冲击力的大小可用惯性力来衡量,因而,先计算滑梭在转向曲线部分的加速度变化情况。最常见的转向曲线为圆弧形式,滑梭的运动轨迹可用圆坐标方程表示[3]:

式中:r为槽筒半径,ω为槽筒角速度,β为凸轮槽的螺旋升角。

为避免圆弧过渡的不足,本文采用了改进的抛物线过渡曲线,抛物线曲线方程为:

由式(4)可知,加速度为一常数,抛物线形过渡曲线具有等加速特性,受力情况优于圆弧过渡曲线[4]。

为了防止卷装两端出现因卷绕密度过大而出现凸边现象,应尽量减小转向区,而从滑梭转向的顺畅性和滑梭寿命考虑,又应增加转向区。因此,本文在抛物线过渡曲线的基础上对曲线进行内侧修正。如图1所示,转向时由于惯性滑梭紧贴凸轮槽的外侧,内侧曲线起到辅助作用,这种向内修正既保证转向过程承受较小的冲击载荷,又提高了滑梭转向的顺畅性,同时凸轮槽保持了良好的加工工艺性。

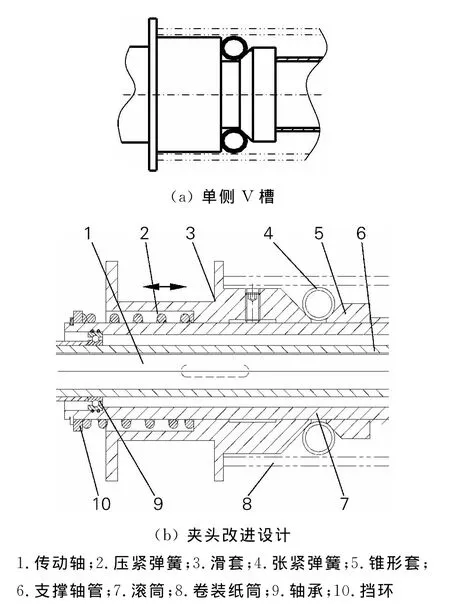

1.2 筒管夹头机构的改进

筒管夹头的主要作用是支撑和夹持筒管,实现纤维的卷取。依夹持件不同,筒管夹头主要可分为圆柱弹簧式、蝶形弹簧式、O型橡胶环式、沟槽塑料圈式和橡胶胀紧圈式等几种,但基本原理都是采用摩擦夹紧方式。其中圆柱弹簧式筒管夹头应用较多。如图2所示,影响夹持效果的主要元件是压紧弹簧2、张紧弹簧4、滑套3、张紧弹簧4和锥形套5。其中件3和件5形成V形槽,推动件4胀紧筒管内壁,进行卷取操作。

图1 凸轮廓线Fig.1 Cam profile

图2 筒管夹头机构Fig.2 Bobbin clamping mechanism

传统设计的夹头采用单侧V形槽结构,如图2(a)所示,张紧弹簧丝径受V形槽结构限制,优点是可以在滑套3移动位置较小的情况下实现筒管夹紧,因此胀紧弹簧4的弹性系数不能过大,否则无法实现张紧动作,弹性系数小的后果是有部分张紧弹簧会受挤压力作用而变形、失效。另外,此种结构无法实现多筒管联动。本文对筒管夹头的结构尺寸进行改进设计如图2(b)所示,图中,滑套3在压紧弹簧2的作用下向右推动,与锥形套一起迫使张紧弹簧4沿径向张开,把卷装纸筒夹紧。此时,传动轴1的转动传递到滚筒7上,再通过键传递到滑套3,带动卷装纸筒进行绕线。当更换筒管时,用一凸轮机构把滑套3向左推动,压缩压紧弹簧2,滑套3和锥形套5分离,通过张紧弹簧4的自身收缩和卷装纸筒脱离即可顺利将卷装纸筒取下。这种夹头以压紧弹簧和张紧弹簧为夹紧元件,同轴度好,在高速选装时,张紧弹簧产生的离心力作用能有效地防止卷装纸筒松动。

1.3 导丝机构的改进

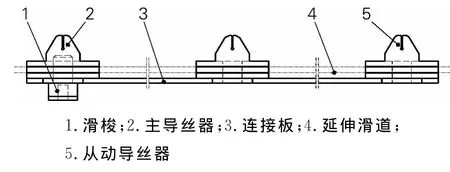

传统的凸轮滑梭式卷绕机构采用多段凸轮带动多个滑梭同时滑动的方法实现多卷装同时卷绕的方式。多段凸轮槽都加工在同一根轴上,优点是同步性好结构紧凑,但缺点是凸轮槽的加工精度要求较高、加工费用高,而且卷装的数量受到凸轮槽数量的限制,当需要增加或减少卷装数量时需要把原有的凸轮轴及其附属机构全部更换,卷装型号较多时需要更换的凸轮轴的数量很多,就需要增加备用凸轮轴数量,成本高。本文设计如图3所示的改进型卷绕结构,克服上述缺点,并能保留传统凸轮滑梭式卷绕机构的优点。

图3 导丝机构Fig.3 Guide wire cross section

如图3所示,支撑筒6承载所有零件,由图1中的滑座1带动绕线卷装。滑道座1起连接作用,滑道2的螺栓连接在滑道座1上对导丝器3起到导向作用,而滑梭4与导丝器3通过销轴连接,滑梭4沿轴向滑动的同时带动导丝器3运动导丝。而图4中后面两个或几个导丝器靠连接板连接在延伸滑道的导向下完成导丝运动。在本设计中,还可以通过增加或者减少从动导丝器数量的方式改变卷绕丝饼的数量。

图4 导丝器分布示意图Fig.4 Guide wire distribution diagram

2 实验验证

经过上述改进后,通过实验验证了各项改进措施,实验结果如下:

(1)改进后的凸轮传动机构,滑梭的使用寿命比改进前提高了30%,并且卷装卷绕质量比改进前有所改善,两侧的凸边现象消失。凸轮槽工艺性较好,制造成本较原先高了25%,但增加了滑梭寿命,总体上看降低了制造成本。

(2)筒管夹头机构的改进使得对筒管的夹持更加稳固,原来由于夹持力不足引起的在启动和停止时引起的筒管滑动现象消失,可靠性提高,且实现了多筒同夹的功能。

(3)导丝机构的改进增加了卷装机的通用性,只增减从动导丝器就实现了卷装的增减,操作非常方便。

3 结 论

本文对高速涤纶长丝卷绕机关键机构包括凸轮传动机构、导丝机构、筒管夹头机构进行了改进。提出的内侧修正型抛物线过渡曲线,滑梭的使用寿命比改进前提高了30%,并且卷装卷绕质量比改进前有所改善,凸轮槽工艺性较好,制造成本较原先有所高了,但增加了滑梭寿命,总体上降低了制造成本;筒管夹持机构增加了夹持力,提高了夹持效率,结构简单、位置紧凑、制造方便。实验证实,本文提出的改进结构切实可行。

[1]杨建成,蒋秀明,周国庆.桨叶导纱机构的设计[J].纺织学报,2006,27(6):27-31.

[2]郭英.合成纤维机械原理与设计[M].北京:纺织工业出版社,1990:195-197.

[3]李玉鑫.高速卷绕头凸轮沟槽的优化设计[J].纺织机械,2012(5):30-32.

[4]魏建,汤以范,王明红,等.化纤卷绕机的研究与发展[J].合成纤维,2003(6):26-30.