行李箱内板拉深压边力曲线的优化**

陈淑婉 蒋 敏 詹艳然 黄 胜

(①运城学院机电工程系,山西 运城 044000;②重庆宇杰汽车设计有限公司,重庆 400020;③福州大学机械工程及自动化学院,福建 福州 350108)

近年来,随着燃油价格的上涨和节能减排问题的提出,高强度钢板作为既能减轻汽车重量又能满足强度要求的材料,受到了国内外的高度关注。然而,高强度钢板的成形性能异于普通钢板,在冲压成形时,其薄板的应力应变分布不均,材料流动难以控制,极易产生裂纹与起皱,并且成形件的回弹大、成形精度难以控制,因此在很大程度上限制了其在车身覆盖件中的应用[1-6]。

变压边力控制技术作为改善车身覆盖件成形质量、提高板料成形性能的一种简单有效的控制手段,正日益受到国内外研究者的关注。变压边力是指在薄板成形过程中压边力大小随位置或凸模行程发生变化。它不仅可以显著提高冲压件的成形性能,减少和消除覆盖件成形过程中出现的起皱、开裂和回弹等缺陷,而且可以增强冲压成形过程的稳定性,减小冲压件的尺寸波动。特别是随着汽车轻量化的步伐不断加大,新材料、新工艺及拼焊板在车身上的使用量逐步增加,由于这些材料的成形性能差、回弹大,采用传统的恒压边力控制措施难以获得所需要的冲压件质量,因而使得变压边力控制技术对改善这些材料的成形性能,提高其成形精度的作用越发明显[7-8]。

因此,本文以高强度钢TRIP600 为材料模型,针对某汽车行李箱内板的冲压成形过程,建立其变压边力成形窗口,并结合正交试验、神经网络和遗传算法对其压边力加载曲线进行优化,以达到提高零件的成形质量的目的,为实际生产提供理论依据和技术指导。

1 行李箱内板成形窗口的建立

1.1 模拟条件

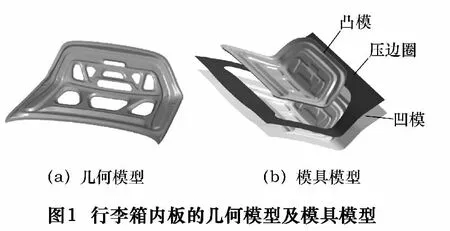

行李箱内板的几何模型和模具模型如图1 所示,该件的长宽高分别为1 386 mm、791 mm 和315 mm,板厚为1.2 mm,弯曲角为120°。坯料在DYNAFORM 中重力加载计算后的形状如图2 所示。利用BT 单元对模具和坯料进行网格划分,坯料材料模型选用3 参数Barlat 材料模型,并通过单向拉伸试验及NADDRG 模型得到TRIP600 高强钢板的材料模型参数,如图3所示。

有限元模拟时选用双动拉深成形,选取压边圈与凸模的虚拟速度均为2 000 mm/s 以减小惯性效应,滑动摩擦系数取0.1,静摩擦系数取0.15。

规定压边圈间隙与初始板厚之比的相对起皱高度在1.05~1.15 mm 之间为临界起皱;工件内变形量离成形极限曲线最近的点在成形极限图的安全裕度区为临界破裂。

1.2 压边力成形窗口的建立

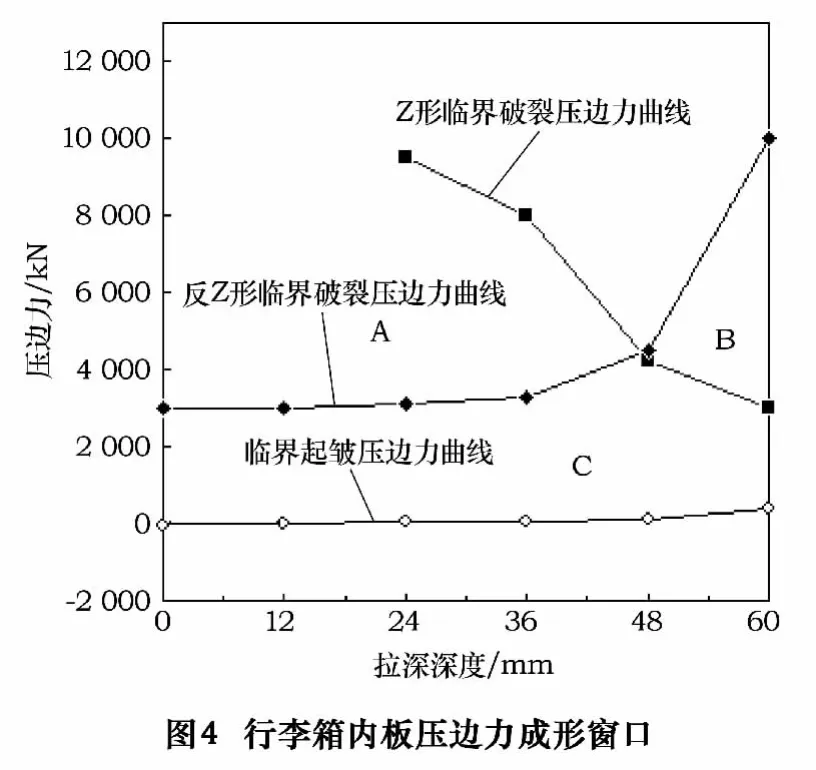

行李箱内板是带弯曲的拉深件,压边弯曲后实际拉深深度为60 mm,将其等分为5 段,以拉深深度12 mm 为1 段进行模拟,并以初始压边力0 kN 作为起点,在成形过程中实时调节压边力的大小使工件一直处于临界起皱状态,经过多次数值模拟,可以得到行李箱内板的临界起皱压边力曲线。

临界破裂压边力曲线可通过极危险加载和极安全加载获得,在这两种极端加载模式下可分别得到Z 形和反Z 形临界破裂压边力曲线。

将临界起皱压边力曲线和临界破裂压边力曲线合并即得行李箱内板的压边力成形窗口,如图4 所示。可以看出,三条曲线将成形窗口分为A、B 和C 三个区域。若要得到保险的压边力变化范围,可以选择C区;若要获得更优的压边力曲线,可将寻优范围扩大至A 和B 区,此区域虽然存在着争议,但也可能含有合理的压边力。

2 压边力加载曲线的优化

2.1 优化目标函数的建立及优化变量的确定

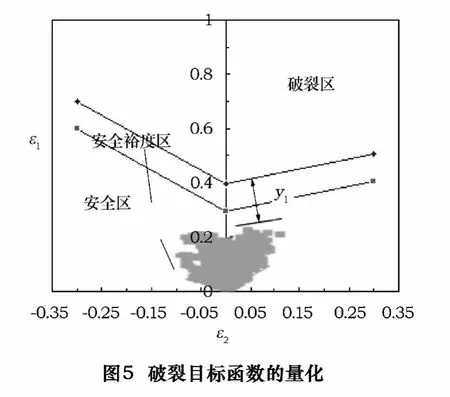

以成形极限图作为判断破裂的准则,取工件上各点的变形量背离破裂极限线的最短距离y1为破裂目标函数,如图5 所示。将压边圈和凹模的间隙与初始板厚之比记为相对起皱高度y2,并将其作为起皱目标函数值。选用变形体卸载后各节点平均回弹值y3作为回弹目标函数值。

为了减小数值模拟的计算量,将行李箱内板的拉深深度(60 mm)等分为5 段,则优化变量分别为拉深0 mm、12 mm、24 mm、36 mm、48 mm 和60 mm 时对应的压边力的值,记为A、B、C、D、E 和F。行李箱内板的成形窗口(图4)决定了优化变量的取值范围,为了获得更好的结果,将图4 中有争议的A、B 区域也纳入寻优范围。

2.2 基于正交试验的方案初选

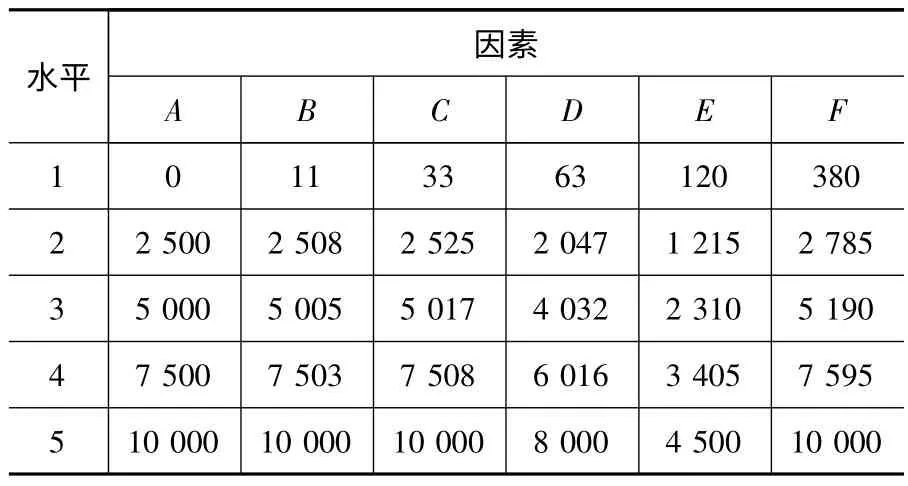

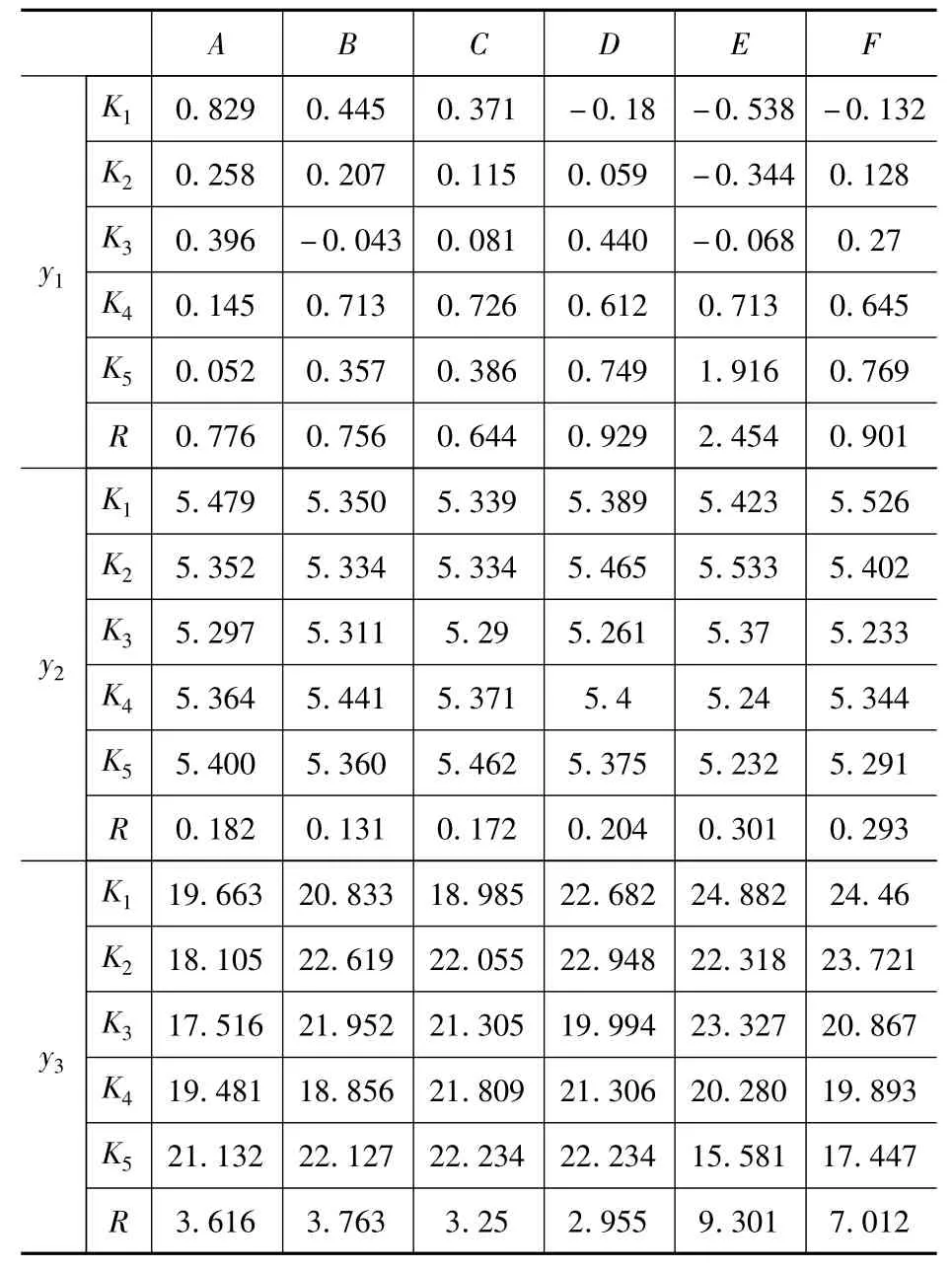

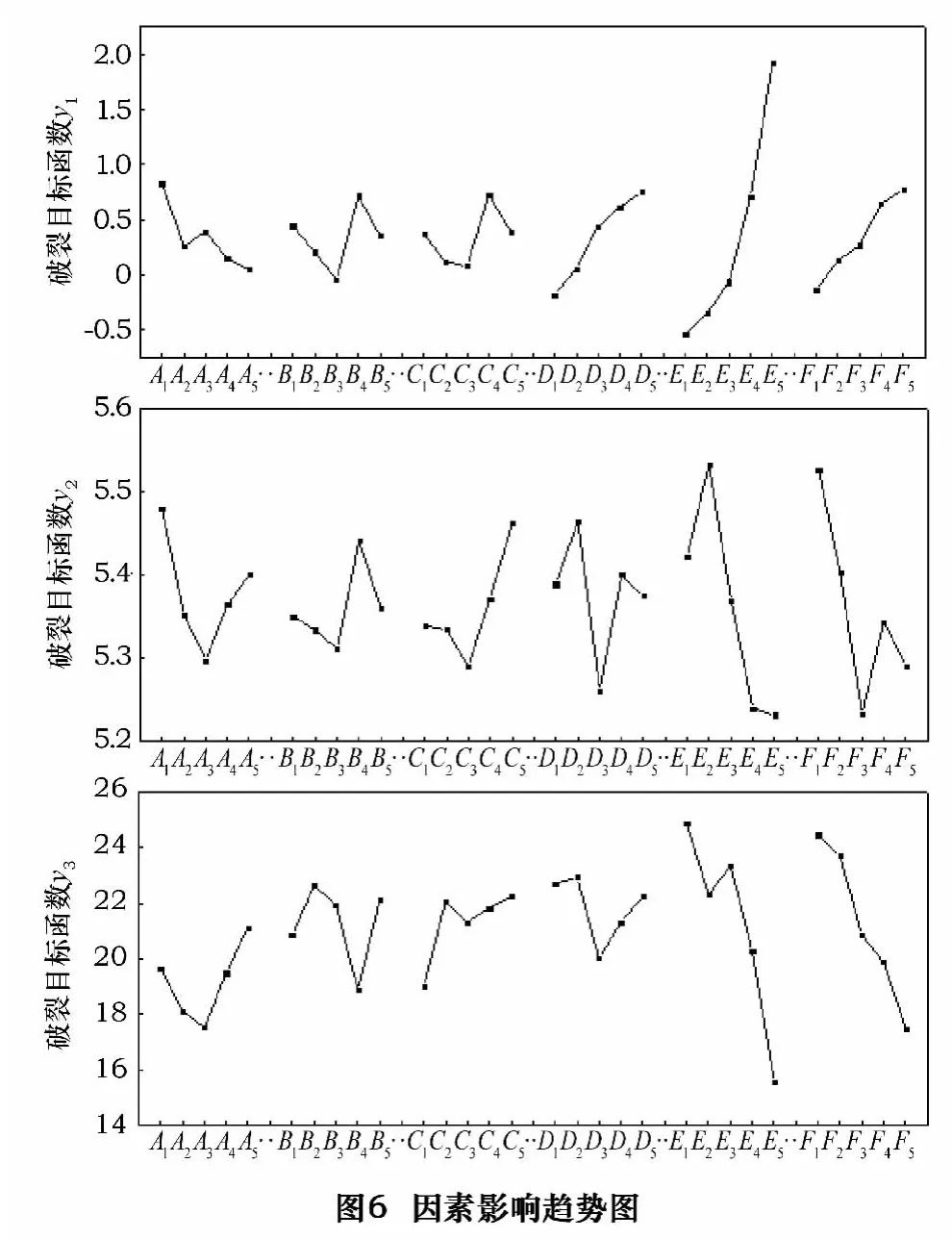

正交试验的各因素与水平见表1,并采用L25(56)正交试验,对选取的优化变量组合进行25 次正交试验模拟,试验结果如表2 及图6 所示。

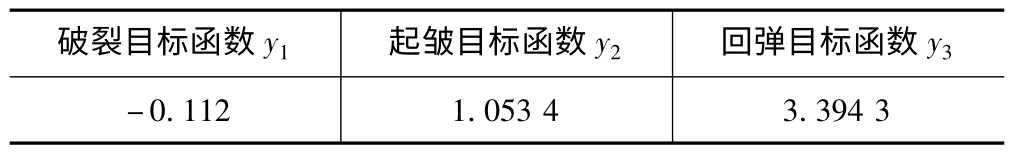

通过分析发现,成形后期的压边力加载对成形质量影响显著,而成形前期的压边力加载对成形质量影响相对较小。对于行李箱内板来说,各指标的优先考虑顺序应依次为破裂、回弹和起皱。综合平衡后,得到基于正交试验的初步优化方案为A3B3C3D1E1F5。根据该组压边力数据,对行李箱内板成形过程进行模拟,得到衡量工件成形质量的三个目标函数值见表3,该方案优于正交试验中的方案,但该方案下工件仍处于临界起皱状态,回弹控制得不够理想。因此,为了进一步提高优化效果,采用神经网络结合遗传算法的方法在压边力成形窗口的连续空间中搜索最优方案。

表1 正交试验的因素与水平

表2 正交试验结果极差分析

2.3 神经网络遗传优化

神经网络及遗传算法是近年来发展起来的非常热门的智能控制技术。神经网络的非线性拟合能力很强,不需要任何假设模型就可以通过学习自动总结出目标函数与各优化变量之间的函数关系。遗传算法是一种并行随机搜索的最优化方法,通过模拟自然界遗传机制和生物进化论中的选择、交叉和变异行为对个体进行筛选,淘汰适应度差的个体,反复循环,直至满足优化要求,具有很好的全局寻优能力[9-10]。

表3 正交优选试验的目标函数

2.3.1 BP 神经网络预测模型的建立

BP 神经网络的输入层神经元个数取6,输出层神经元个数取1,隐层节点数取16。BP 网络中的传输函数采用Sigmoid 型函数,隐层采用对数传输函数logsig,输出层采用线性传输函数Purelin,训练函数选Traingdx 函数。

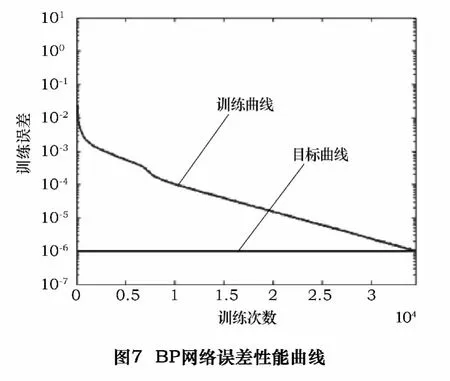

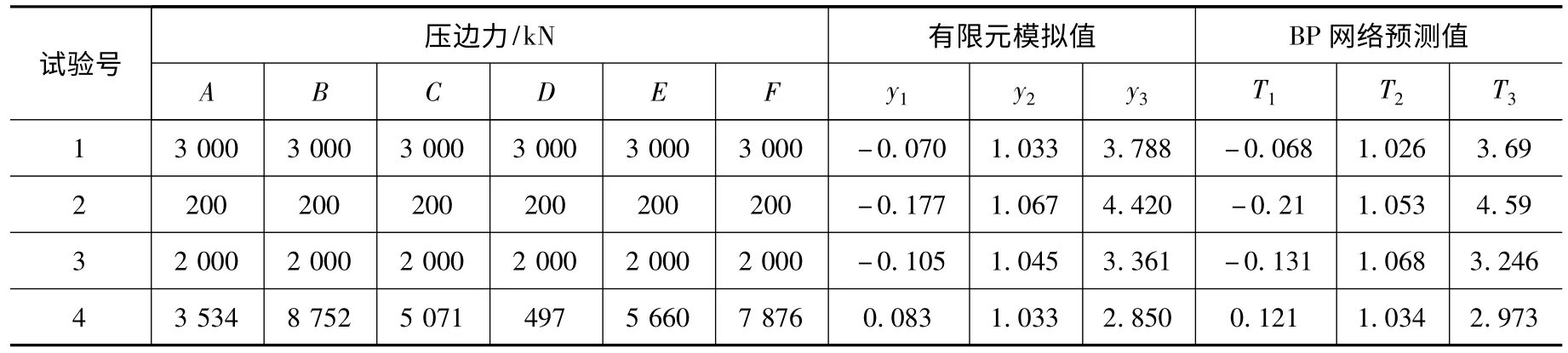

将正交试验的25 组数据作为BP 网络的训练样本,进行多次训练,直到收敛到给定精度10-6,如图7所示。表4 为4 组检验样本的有限元数值模拟的目标函数值及BP 网络的预测值T1、T2和T3。可以看出,BP 网络的预测误差均控制在10%以内,精度较高。该网络建立的优化变量与目标函数之间的映射关系可以作为多目标遗传算法优化的适应度函数。

表4 检验样本

表5 优化后Pareto 最优解集

2.3.2 NSGA-II 多目标遗传优化设定种群大小M 为50,交叉概率Pc为0.8,变异概率pm为0.08。优化后的Pareto 最优解集如表5 所示。

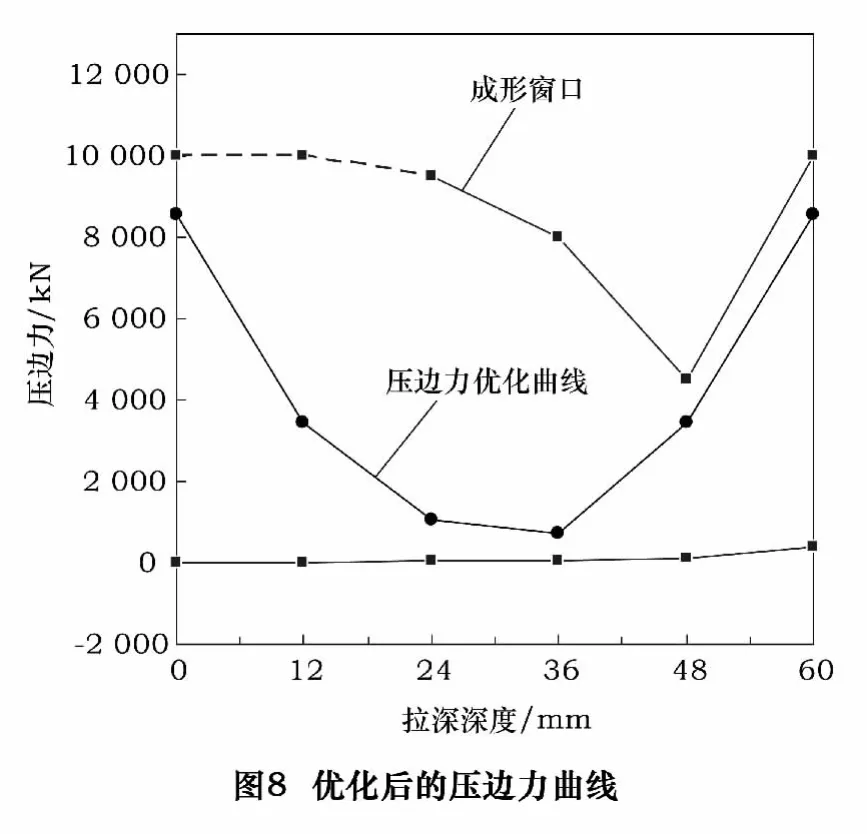

行李箱内板属于汽车覆盖件,要求零件回弹值较小且不得有破裂,而微小的起皱对汽车内板来说是可以接受的。因此,本文选第5 组数据作为优化方案,优化后的压边力曲线如图8 所示。

3 优化结果的验证

3.1 目标函数值对比

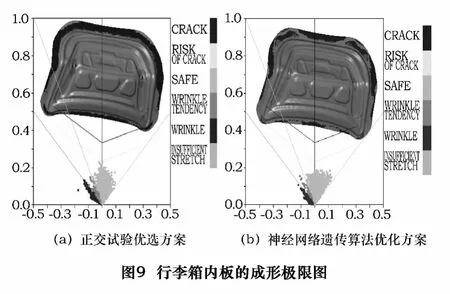

图9 和图10 分别为正交试验优选方案和神经网络遗传算法优化方案的成形极限图和壁厚变薄率分布图。

由图9b 可知,采用遗传神经网络优化后工件没有出现破裂,工件上各点均远离破裂极限线,工件内部无成形不足区域,且工件上未出现起皱现象,起皱只出现在法兰和工艺补充面上。相比之下,采用正交试验优选方案(图9a)工件虽没出现破裂,但工件的变形量十分靠近安全裕度线,工件内部有少许成形不足的区域,且工件弯曲处有少许起皱。此外,壁厚变薄率也是判断工件是否破裂的一个重要的判据。一般认为壁厚变薄率超过30%的区域即为破裂危险区域[10]。由图10可以看出,正交试验优选方案和遗传算法方案的减薄率都在30%以内,属于安全范围。但神经网络遗传算法优化方案的最大壁厚变薄率小于正交试验优选方案,安全性增加。

结合对目标函数值进行对比可知,采用神经网络遗传算法优化方案的三个目标函数均小于正交试验优选方案,表明遗传神经网络优化取得了较好的效果。

3.2 回弹结果的对比

行李箱内板的形状类似于V 形弯曲成形,在工件弯曲面上回弹最大,因此可分析工件对称面上的回弹情况,如图11 和表6 所示。可以看出,采用遗传神经网络优化方案,工件弯曲角α、A 端点和B 端点的回弹值均最小,采用神经网络遗传算法优化方案,能较好的控制回弹。

表6 不同压边力路径下的回弹仿真结果

从以上模拟结果可以看出,神经网络遗传算法优化方案明显好于正交试验优选方案,而且成形结果达到零件的质量要求。

4 结语

(1)行李箱内板压边力成形窗口可分为A、B 和C三个区域,若要得到保险的压边力变化范围,选择C区;若要获得更优的压边力曲线,可将寻优范围扩大至A-B 区。

(2)行李箱内板的成形后期压边力的变化对于起皱、破裂和回弹影响显著,而成形前期压边力的变化对成形质量的影响较小。

(3)采用BP 网络结合遗传算法的方法得到一组满足要求的Pareto 最优解集。根据行李箱内板的成形特点和质量要求,选取第五组压边力方案(0、12、24、36、48 和60 mm 的压边力分别取8 564、3 455、1 043,712、3 456 和8 567 kN)为最优方案。数值模拟结果表明,该优化方案在破裂、起皱、壁厚变薄率和回弹方面均优于正交试验优选方案,可以为实际生产提供技术指导。

[1]刘林虎,李淑慧,林忠钦,等.基于压边力设计的高强度钢板成形方法[J].上海交通大学报,2005,39(7):1085 -1088.

[2]Cheol Park.Dynamic temperature control with variable heat flux for high strength steel[J].International Journal of Control,Automation and Sys-tems,2012,10(3):659 -665.

[3]Ji Hoon Kim,Ji Hyun Sung,Matlock D K,et al.Finite element and analytical study of plane strain draw -bend failure of advanced high strength steels[J].International Journal of Material Forming,2010,3(1):187 -190.

[4]Kemal Davut,Stefan Zaefferer.The effect of size and shape of austenite grains on the mechanical properties of a low ‐ alloyed trip steel[J].Steel Research Int.,2012,83(6):584 -589.

[5]Lin Li,Yi Gao,Na Qiong,et al.Technology for high performance TRIP steel[J].Science China Technological Sciences,2012,55(7):1823-1826.

[6]Barrales-Mora L A,Lü Y,Molodov D A.Experimental determination and simulation of annealing textures in cold rolled twip and trip steels[J].Steel Research Int.,2012,83(2):119 -126.

[7]Tommerup S,Endelt B.Improving the quality of deep drawn parts using variable blank holder force[J].International Journal of Material Forming,2009,2(1):809 -812.

[8]Young-Won Yun,Hyung-Sub Bae,Myeong-Kwan Park.A study of the control of the blank holding force using an MR damper in a drawing press[J].Journal of Mechanical Science and Technology,2010,24(11):2281 -2288.

[9]Li Xiangmei.Tuning the structure and parameters of a neural network by a new network model based on genetic algorithms[J].International Journal of Digital Content Technology and Its Applications,2012,6(11):29 -36.

[10]Sedighi M,Hadi M.Preform optimization for reduction of forging force using a combination of neural network and genetic algorithm[J].Proceedings of the Institution of Mechanical Engineers,2010,224(B11):1717 -1724.