高速深孔BTA钻削系统的高效排屑设计与研究*

(中北大学机械与动力工程学院,山西省深孔加工工程技术研究中心,山西太原 030051)

深孔是指长径比大于等于5(L/D≥5)的孔。深孔加工过程存在排屑难的问题,因为其过程是在封闭或半封闭状态下完成的,刀具的切削条件恶劣,切屑不易排出。一旦切屑堵塞,油压会急剧升高,导致切削过程中断,需要重新对刀,影响切削效果,甚至深孔钻崩坏扭断。随着高速高效深孔加工技术的研究,单位时间内切屑量将会增加,排屑障碍成为制约深孔加工发展的最大难题之一。尤其是BTA深孔钻,目前主要靠高压油强制排屑,但如果切屑太长,即使在高压油作用下仍无法解决排屑问题[1]。

为了提高加工效率,解决高速深孔加工过程中的排屑障碍,整体提高切削效率,引入振动钻削,对切屑的尺寸形状进行控制,再配合改进后的负压抽屑装置,顺利实现高效排屑。

1 振动钻削机理

振动钻削就是在钻削过程中给钻头(或工件)附加一个有规律的振动,使钻头和工件之间发生间断性接触,切削参数按某种规律呈现周期性变化,使传统切削模式发生根本性的变化,切削力及扭矩得以改善,以达到优化切削效能的目的[2]。振动钻削按振动方向可分为轴向振动钻削、扭转振动钻削及混合式振动钻削,深孔振动钻削一般采用轴向振动钻削,使切屑的厚度呈现周期性变化,实现变切厚钻削,顺利控制切屑的尺寸形状,其次高压油将切屑在其最薄弱的地方折断,使排屑效果更佳。其钻削机理如图1所示。

2 振动钻削装置的分类及特点

振动钻削装置按照其振动动力来源不同,分为超声波、液压、机械、电磁等几种装置。超声波振动钻削装置的振动系统主要由超声波发生器、换能器、变幅杆和切削刀具等几部分组成,通过改变超声波发生器的功率可以方便地调整振幅,但这种装置的振动频率一般不能改变,且振动系统各部件的结合部在超声激励下极易松动发热。液压振动钻削装置的输出功率较大,负载能力较强,但液压系统成本高,液压油的体积弹性模量较小,反应迟钝,所以频率不高,一般不超过200 Hz。电磁式振动钻削装置包括电磁铁以及永磁铁等,通过调整电压的大小来控制振幅,但是装置刚度低,受负载的影响大,当刀具接触工件后,由于负载急剧增大,振幅明显减小,所以负载能力小,效率低。机械式振动钻削装置一般采用凸轮结构,功率大,负载强,便于调整参数,但由于存在偏心质量,频率一般不超过200 Hz。综合以上几种振动装置,一般采取机械式振动方式。

3 振动钻削数学模型

设振动装置的轴向振动频率为f(Hz),振幅为a(mm),刀具的进给量为fr(mm/r),机床转速为n(r/min),则刀尖的轴向位移x(t)为

(1)

而轴向切削厚度△fr为

Δfr=x(t+t0)-x(t)

(2)

式中,t0=1/(n/60)=60/n,为刀尖相对工件转动的周期。将t0代入式(2)并与式(1)整理得

(3)

其中0≤i≤1,k为前后两刀波纹的重迭系数,N为其整数部分,i为其小数部分,则式(3)变为

Δfr=fr+2asin(iπ)cos(2πft+iπ)

(4)

可见,切削厚度是周期变化的,其变化范围为

(5)

显然要实现几何断屑,只要△frmin≤0,即相邻波发生干涉,则

fr2asin(iπ)

(6)

即

(7)

由式(7)可以绘出如图2所示的断屑区域图。

即使不能满足完全几何断屑的条件,也能够实现可靠断屑,通常把这种断屑条件称为不完全断屑。在不完全几何断屑的加工过程中,切屑的厚度也是呈周期性变化的,虽然不能直接断屑,但在其最薄弱的地方,强度必然最低,高压油的不断冲击也能顺利实现断屑。

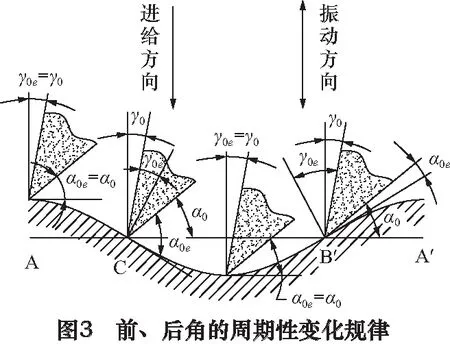

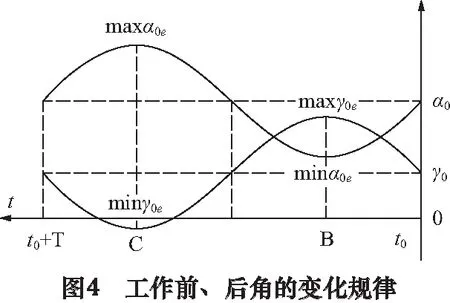

由于所施加的轴向振动的影响,实际切削参数就会随之发生变化,从而造成切削角度的变化。将圆周运动展开,则其前、后角的变化规律如图3所示,呈现周期性变化。由图3可以看出,在振动钻削的过程中,钻头实际工作前、后角与进给量fr、振动频率f、振幅a、主偏角Kr、机床转速n以及刀刃的切削半径r有关[3]。由于在正常切削过程中,不允许出现负后角的情况,否则会导致钻头严重磨损和钻杆冲击振动,甚至崩刃,而当工作前角变为负值时,工件塑性变形加大,且刀具切削力急剧增大[4],所以必须控制其振动及切削参数,确保最小工作后角minα0e>0,尽可能使最小工作前角minγ0e>0。

在一个周期内,与图3对应的工作后角α0e、工作前角γ0e的变化规律如图4所示,在刀具轨迹与直线AA'的交点B处,其工作后角α0e达到最小值,在交点C处,工作前角γ0e达到最小值。

设刀具的标注前角为γ0,标注后角为α0,为确保最小工作后角minα0e>0,尽可能使最小工作前角minγ0e>0,应满足以下条件:

(8)

在其他条件都已确定的情况下,可以参考式(8)选取振动频率f和振幅a。

4 振动钻削工艺参数的选择

振动钻削的工艺参数包括钻削参数(机床转速n、进给量fr)和振动参数(振幅a、振动频率f)。振动钻削工艺参数的选择,不仅要考虑几何断屑条件,最重要的是要考虑实际加工情况,因此选取振动钻削工艺参数时必须综合考虑各项因素,仔细分析,进行选取[5]。

(1)机床转速n

转速将直接影响切削速度,高速切削不仅能提高切削效率,同时能提高加工表面的质量。根据不同被加工材料对高速范围的不同要求,可以选择对应的转速n,但同时要考虑频转比60f/n。

(2)进给量fr

根据被加工材料的材质、孔的直径和加工精度要求,考虑与振幅a的匹配以及机床的实际情况(特别是机床转速n),选取适当的值。

(3)振幅a

一般来说,振幅a越大,切削厚度越厚,切削力越大,钻头所受的冲击也就越大,使钻头的磨损加快。因此,在满足断屑的前提下,尽量选择较小的振幅a,以减小切削力的波动,避免出现强烈振动而影响加工质量。

(4)振动频率f

现有振动装置都不太成熟,过高的频率f将导致钻削系统的不稳定,切削效果将大打折扣。因此在保证断屑和考虑排屑空间对切屑尺寸的制约作用的基础上,选取较低的振动频率f值,这样加工过程中的稳定性将会提高,加工孔的表面质量也会提高。

5 振动钻削的有益效果

大量的实验数据证明,振动钻削有良好的断屑效果,可以使切屑变得碎小,同时还能提高加工内孔表面的质量,改善表面粗糙度[6-8]。

(1)变切厚加工有利于断屑

振动钻削能够控制切屑的尺寸形状,使其达到BTA喉部面积为0.09D2(D为钻头直径)的空腔要求,顺利排屑。如果不能实现完全几何断屑,振动钻削产生的变切厚切屑也能在高压油的作用下,从较薄弱(强度低)的地方折断,达到断屑效果。

(2)切削力和切削扭矩减小

振动钻削是在一段极短的时间内完成微量切削的过程,减小了单位时间内需要去挤压切屑的力,减小了切屑变形,使切削力和切削扭矩减小,加工时的切削强度相应降低,有利于提高表面加工质量。

(3)良好的断屑效果

振动钻削可以使切屑变得碎小,这碎小的切屑在高压油的作用下易被带出,从而减小切屑对已加工表面的不利影响,而且避免打刀,提高刀具寿命。因此,有利于提高表面加工质量。

(4)抑制积屑瘤和鳞刺的形成

普通切削在切削区的挤压力很大,切屑的塑性变形加大,则产生的大量切削热容易使刀具前刀面靠近切削刃的部位形成积屑瘤。积屑瘤的产生不仅减少了刀具的寿命,而且严重影响加工表面质量。而振动钻削破坏了积屑瘤形成的条件,有效地抑制积屑瘤的产生。另一方面,振动钻削可以改善切削时的润滑和冷却效果,使切削温度降低,从而抑制积屑瘤的形成。振动钻削的钻头后刀面会对已加工孔表面产生往复熨压运动,避免鳞刺的产生。这些都有利于提高表面加工质量。

(5)高压油的充分利用

普通切削时,切屑总是压在刀具前刀面上形成一个高温高压区,切削液难以进入切削区,只能在刀具外围起到间接冷却作用。振动切削时,在振动的影响下,刀具与工件会周期性分离,高压油能够轻易地进入切削区,降低切削温度,改善切削部分的工作环境,降低各接触面的摩擦,减小切削变形,从而提高表面加工质量[9]。

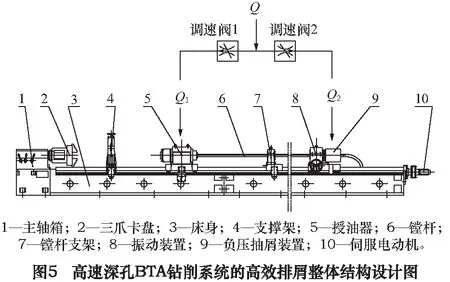

6 高效排屑深孔钻床结构图

高速深孔BTA钻削系统的高效排屑整体结构设计如图5所示。工件装夹在三爪卡盘2与授油器5之间,高速旋转,并通过支撑架4支撑,避免高速旋转产生的离心力过大,影响加工孔的质量;振动装置8装在负压抽屑装置9前面,与镗杆6夹紧,将振动效果通过镗杆6传递给钻头。

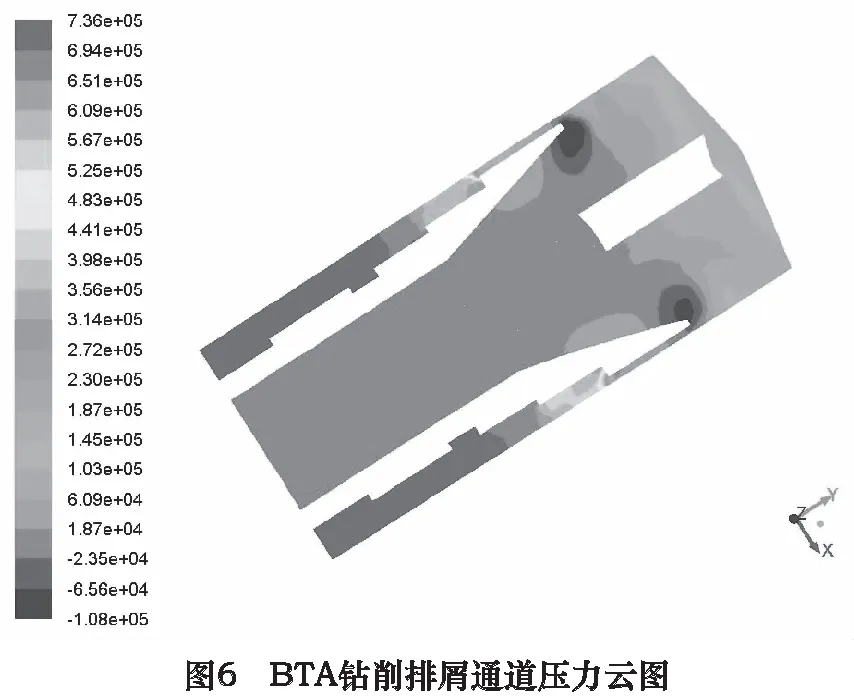

利用ANSYS FLUENT对普通BTA钻削排屑通道进行流体的压力分析,得出其压力云图如图6所示。将其分为几个截面,得出其各个截面的压力云图如图7所示。

BTA钻削为内排屑过程,由图6可以看出,沿着排屑通道,其压力逐渐减小,由图7可以看出,在单向通道截面内,其压力值基本不变。负压抽屑装置是在机床尾部加入另一股油压,通过喷吸效应产生的负压来增强系统的排屑动力,优化其排屑效果[10]。

在DF系统中,分流比β=Q1/Q2,通常取值为β=2,但是没有理论依据。而且在钻削过程中,随着钻头的深入,压力降会越来越大,导致钻杆不稳定,切削质量下降。所以,在保证能够顺利排屑的基础上,可以对Q1、Q2分别控制,不仅能够适当弥补工作过程中产生的压力降,提高钻削系统稳定性,而且使压力差增大,有利于负压抽屑,达到高效排屑的目的。

7 结语

针对高速深孔BTA钻削系统加工过程中的排屑难题,设计高效排屑系统(振动钻削系统和DF系统)。首先振动钻削的引入不仅能够有效地断屑、排屑,还能提高加工孔的表面质量;其次DF系统的优化能提高机床的稳定性,增大切削区与负压区之间的压力差,大大提高了负压抽屑的效果。

[1] 李英,曹选平.BTA深孔钻断屑研究[J].工具技术,2007,41(11):94-97.

[2] 马清艳,马青华,王彪,等.机械式轴向深孔振动钻削系统的设计[J].机械设计与研究,2013,29(4):86-92.

[3] 韩旭.深孔加工低频振动钻削试验研究[D].太原:中北大学学,2007.

[4] 武文革,辛志杰.金属切削原理及刀具[M].北京:国防工业出版社,2009.

[5] 胡凤兰,何铮.深孔振动钻削[J].煤矿机械,2009,30(7):105-106.

[6] Barani, Amini, Paktinat, Fadaei-Tehrani.Built-up edge investigation in vibration drilling of Al2024-T6[J].Ultrasonics, 2014,54(5):1300-1310.

[7] 马志刚.深孔加工的振动钻削与断屑[J].企业导报,2012(23):290.

[8] 李英,曹选平.BTA深孔振动钻削断屑分析[J].成都纺织高等专科学校学报,2008,25(1):25-27.

[9] 钟梦笔.谈振动切削及其在机加工的应用[J].中国电子商务,2011(2):128-130.

[10]赵丽琴,李建,王彪.深孔加工负压排屑系统的优化设计仿真研究[J].机械设计与制造,2013(4):33-35.