DT4C电工纯铁磁性零件端面深槽的加工

中航工业郑州飞机装备有限责任公司 (河南 450005) 艾心灵 何明辉 谷万淼

DT4C电工纯铁磁性零件端面深槽的加工

中航工业郑州飞机装备有限责任公司 (河南 450005) 艾心灵 何明辉 谷万淼

在以DT4C电工纯铁为材料的某磁轭类零件上,端面槽深18 mm,宽5.15 mm,如图1所示。加工端面深槽时,切削力较大,排屑比较困难,切槽刀易产生振动、崩刃,甚至折断等现象,该零件因DT4C电工纯铁材料软、粘刀,使得此类问题更为突出。因此,制定合适的加工方案并设计结构合理的刀具是DT4C电工纯铁磁性零件端面深槽加工的关键。

图1 零件端面深槽尺寸

1.切削工艺分析

(1)端面深槽的加工特点分析 端面沟槽加工,具有较大的技术难度,特别是加工较深的端面沟槽,切槽刀容易产生振动和折断,工件也容易产生振纹等现象,很难保证工件的尺寸精度和表面质量。如图1所示,该零件为典型端面深槽类,切削难度大。利用车床加工端面深槽时,由于刀具和工件的切削形式是线切削,因而容易产生较大的切削力,同时加工时排屑比较困难,切槽刀易产生振动、崩刃,甚至折断等现象。通过分析,车床上加工端面深槽时,刀具的结构合理选用和设计以及排屑是关键。

(2)DT4C电工纯铁的切削分析 DT4C电工纯铁钢质纯净度高,电磁性能好,常用于精密零件的制造,但该材料特性软,在切削加工时容易出现“粘刀”现象,切削过程中刀具磨损较为严重,以其为材料的精密零件的制造难度很大。加工时,应通过选择合理的刀具角度来提高刀具的锋利程度,从而降低切削力,使切削更加畅快。若利用硬质合金刀具高速加工较困难,而用高速钢刀具低速加工比较安全、可靠,能保证零件有好的切削性能和表面粗糙度。

(3)传统的端面切槽刀及其弊端 传统的端面切槽刀可由高速钢刀具刃磨而成,端面切槽刀的刀头部分长度=槽深+(2~3)mm,刀宽根据需要刃磨。这些刀具要求主刀刃与两侧副刀刃之间对称平直,其中加工内孔一侧的左副后刀面的圆弧半径R必须小于端面槽的大圆弧半径,如图2所示。在加工端面深槽时,刚性和强度较差,刀具易折断。

图2 一般端面切槽刀

2.刀具的选择与设计改进

在端面上切直槽时,切槽刀的左刀尖相当于车削内孔,右刀尖相当于车削外圆,因此其几何形状是外圆车刀和内孔车刀的综合。

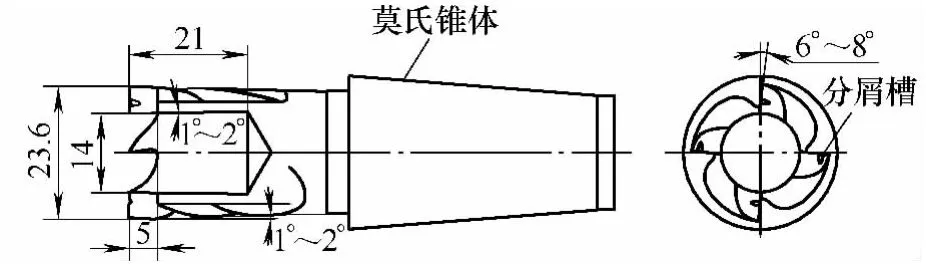

(1)自制改进的粗加工刀具 根据端面槽加工的难点和DT4C电工纯铁的材料特性,对刀具结构进行改进,粗加工由原来的单刃车削改为空心立铣刀圆周多刃车削。针对该零件可采用报废立铣刀,退火后,中心钻出φ14 mm内孔,再淬火至刀具硬度,铣刀外径磨削至φ23.6 mm,倒锥2°~3°,内孔磨至φ14 mm,倒锥2°~3°,端面磨平。因立铣刀加工中作旋转运动,各主切削刃相对存在角度,在卧式车床上使用时,零件旋转刀具固定,零件加工时易排屑。刀具如图3所示。

图3 空心端面槽刀

它有以下改进特点:一方面刀体为空心立铣刀,柄部为莫氏锥度,便于刀具的定心和稳定。主刀刃位于立铣刀的端面,副刀刃为空心铣刀的内、外径,利于增强刀体强度,提高刀具抗冲击力,沿刀体端面和圆周均匀设置刀刃,以及刀具的加工、刃磨和测量。另一方面刀刃数量为3~4齿,螺旋槽平均分布在圆周上,切削力平均分配在多个刀刃上,刀刃受力均匀,为增加刀刃的锋利度,在各主刀刃上错开磨出分屑槽,采用0°刃倾角,使切屑更容易沿各螺旋槽排出,当退刀时还可以带走更多的切屑,减少因切屑堵塞引起的刀具损伤。

该空心端面槽刀加工DT4C材料时,因断屑性能差,不宜采用自动进给,可通过手动钻削控制断屑和排屑。

空心铣刀制作时应注意:一方面铣刀选择不宜太小,铣刀圆柱体部分 =端面槽小径 +(4~5)mm,使刀具最小壁厚不小于2 mm,以保证刀具的强度;另一方面要保证刀体端面各主切削刃相交于刀体中心,各主刀刃上错开磨出分屑槽,减小轴向切削抗力。

通过分析和加工试切,该空心槽刀的刚度和强度可以满足零件的要求,8 h可加工60~80件,效率成倍提高。但因零件材料DT4C电工纯铁的特性,空心铣刀加工中磨损较快,且钻出的端面槽表面质量较差,不适于精加工。

(2)端面深槽的精加工刀具 端面切槽刀属深槽加工刀具,除要求有一定的切削强度,同时还要考虑加工过程中刀具后角是变化的,要优选一个合适的后角。深槽车削排屑比较困难,除选用合适的前角外还要有排屑流畅的圆弧,让切屑顺利排出。

采用高速钢刃磨精车刀,端面切槽刀的刀头部分长度=槽深+(2~3)mm,刀宽根据需要刃磨,如图4所示。要求主刀刃与两侧副刀刃之间对称平直,其中加工内孔一侧的副后刀面的圆弧半径R必须小于端面槽的大圆弧半径,使另一侧加工外圆的副后刀面的圆弧半径R大于端面槽的小圆弧半径,防止刀具与端面槽孔壁干涉,提高刀具的刚性和强度,进行端面槽的精加工。

图4 精加工的端面切槽刀

3.切削参数的确定

(1)粗加工设备采用CA6140卧式车床,因刀具材料为高速钢,适于低速切削,选用400~500 r/min;粗钻时采用手动进给,切削中根据排屑情况确定进给速度和退刀,切削时,应充分加注切削液。

(2)精加工设备采用数控车床,车孔时vc=25~30 m/min,车轴时vc=30~35 m/min,ap=0.1~0.2 mm,f=0.1 mm/r。为减小刀具磨损,采用切削油润滑冷却。

4.结语

DT4C电工纯铁磁性零件,料软、粘刀,使刀具磨损较快,精度难于保证,尤其是在加工端面深槽时,极易断刀。通过对端面深槽切削特点进行分析,并结合DT4C电工纯铁材料加工特性,设计改进粗加工切槽刀的结构形式,确定了这种空心立铣刀在端面深槽切削中的应用,改进了精加工刀具,优化切削参数。经实践,有效提高了DT4C电工纯铁磁性零件上端面深槽的加工生产效率,满足该零件切削加工要求,解决了该类零件端面深槽的加工难题,对同类零件的加工有良好的借鉴和参考。

20131217)