阳极氧化用5052铝合金基材轧制表面质量控制浅析

潘 祯,刘 钺

(中铝西南铝板带有限公司,重庆 401326)

阳极氧化用5052铝合金基材轧制表面质量控制浅析

潘 祯,刘 钺

(中铝西南铝板带有限公司,重庆 401326)

摘要:分析了热连轧和冷轧过程中影响5052铝合金阳极氧化效果的主要表面缺陷,如黑条、压过划痕、粘伤、印痕和黑点等产生原因,并制定了相应的解决措施。

关键词:阳极氧化;黑条;压过划痕;粘伤

0 前言

铝合金材料硬度低、耐磨性差,常发生磨蚀破损,在工业上越来越广泛地采用阳极氧化的方法在铝表面形成厚而致密的氧化膜层,以显著改变铝合金的耐蚀性,提高硬度、耐磨性和装饰性能。由于5052铝合金材料强度适中、易加工成型及优异的阳极氧化性能,广泛应用于高档IT产品外壳,如笔记本电脑、超级本、平板电脑、数码相机和影音播放器等。2012年各大笔记本厂商推出不同型号的超级本,因轻薄化和快速散热的需要,其外壳大量采用经阳极氧化处理的5052铝合金制造。

铝及铝合金经阳极氧化可在其表面形成一层Al2O3膜,氧化膜厚度通常情况下在10~30μm。阳极氧化时,铝表面的氧化膜的成长包含两个过程:膜的电化学生成和化学溶解过程,只有膜的成长速度大于溶解速度时,氧化膜才能生成、加厚,所以铝合金基材表面浅表层质量制约阳极氧化效果(见图1)。DELL、HP等品牌产品在A面验收时,要求LOGO周边50mm范围内无条状缺陷,APPLE要求表面完全无条状缺陷。本文主要分析了热连轧和冷轧过程中主要表面缺陷如黑条、压过划痕、粘伤、印痕等产生原因,并制定了相应的解决措施。

图1 黑条缺陷阳极前效果

1 热连轧表面质量控制

热轧产品质量是冷轧最终成品的基础和保障。热连轧工序少,自动化程度高,要求工艺设计细致、完善,工艺稳定性强。热连轧工序产品质量直接决定铝基材能否适用于阳极氧化生产,其表面黑条和粘铝成为影响冷轧产品品质的关键缺陷。

1.1 轧辊粘铝控制

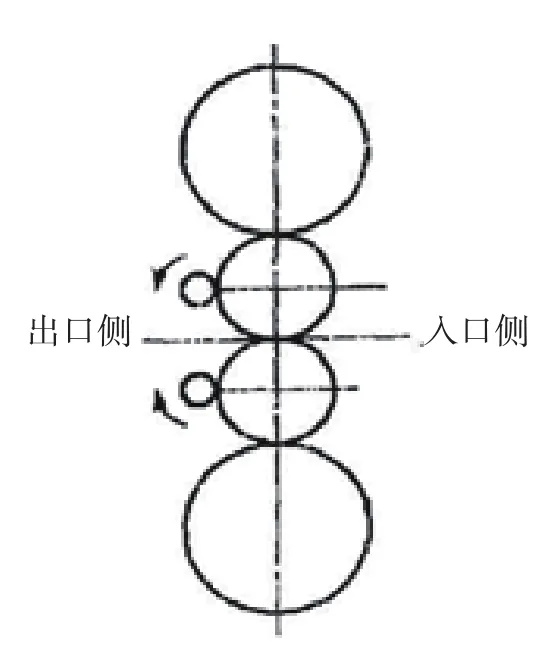

5052铝合金热连轧一般在500℃左右高温轧制,粘性大,轧辊容易产生粘铝,严重影响IT用高性能阳极氧化铝基材表面质量。在热连轧机组工作辊上采用丝密度高的钢刷辊或高强度尼龙刷辊,利用不同厚度氧化膜的导热特性及润滑特性,使轧辊表面氧化膜厚度及其均匀性得到有效控制。刷辊配置于热粗轧机和热精轧机的上、下工作辊的出口侧,如图1所示。

图1 刷辊位置及旋转方向

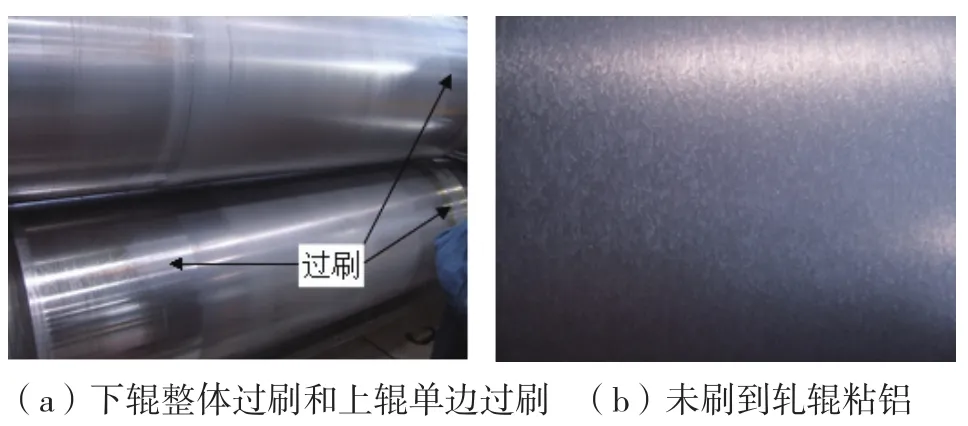

在实际使用过程中,总是出现过刷或者未刷到等情形,如图2所示,过刷造成单面或单侧工作辊辊表面光亮,使卷材上下或单侧表面光泽不一致;未刷到则导致工作辊易粘铝,卷材表面易产生划伤、黑条类缺陷。

图2 使用刷辊的工作辊表面

根据5052合金的特点,经过多轮次反复试验,最终确定工作辊刷辊采用400~500rpm的转速,300N的压靠力,以及窜动频率为20~30次/min的工艺参数进行清刷。此外,清刷辊在工作时需要对其喷射一定量的乳化液来冷却和清洗清刷辊的钢丝、尼龙丝上的铝屑,乳化液流量为乳化液总流量的3%~5%,喷射压力为0.3~0.6MPa。通过开发以上清刷辊的调配和使用技术,使轧辊表面粘铝层厚度及其均匀性得到有效控制,辊面质量处于稳定状态,获得了良好的带材表面质量。

1.2 轧制介质对表面质量的影响

热连轧直接接触的轧制介质为乳化液,乳化液要实现铝及铝合金在高温、高速、大变形条件下良好的冷却、润滑和咬入的良好协同和获得高表面质量难度大,乳化液的各项参数对热轧卷材表面质量影响显著。而影响乳液品质的主要有清洁度和润滑能力两大方面。

1.2.1 提高乳液洁净度

在检测打开的热卷表面时,表面有一层“发黑”的“铝灰”残留,经检测主要成分主要为铝粉、三氧化二铝、铝皂和机械油等的混合物,混合物中油的含量较多。在冷轧开卷检查表面时,在卷材表面上依然残留一层发黑的油灰混合物。对试样进行清洗前后的称重实验,换算表面残留的“油灰”重量达到0.5g/m2以上。残留的铝灰经冷轧后,会进入铝基材表层,从而形成黑条缺陷,影响阳极氧化效果。

通过中间箱的浮筒式撇油方式和静置吹扫撇油相搭配的综合撇油方式,使得乳液洁净度得到大幅提高,工作辊轴承箱上和机架内“油泥”大幅降低,乳液中灰份含量从1000×10-6以上将至600×10-6左右;热轧卷材表面油灰残留下降到0.1g/m2以内。

1.2.2 增强乳液润滑能力

通过深入对乳化液性能研究发现,在乳液中添加适当的特定润滑脂可以提高乳液润滑能力,而几乎不影响乳液其它品质,通过多次选型试验,最终选定好富顿公司生产的TA5581作为添加剂进行调整,经FTIR测试,将乳液经蒸馏后的原油脂含量由20%调整到23%~24%之间,乳液浓度控制在7.0%~7.5%之间,阳极氧化用5052铝合金基材热轧卷表面质量大幅提高,有效解决了表面阳极氧化后黑条和色差缺陷。

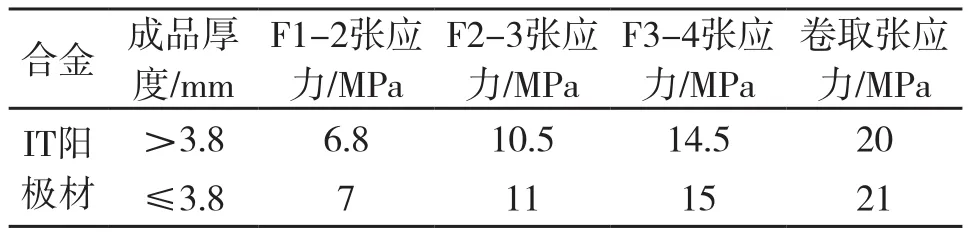

1.3 卷取粘伤控制

为获得无卷取粘伤的热轧卷材表面,经过跟踪分析,通过采集公司全部现有产品规格的机架间张应力、卷取张应力和辊缝值等参数,通过大量生产数据的计算和开卷实物粘伤比对,根据张应力的设置原理和现场生产实际,将一组组预设数据代入已编辑好的每一个合金规格的程序中进行反复计算,最终逐一得到5052合金品种规格的四个机架间和卷取都相适应的张应力值,再将计算值编入二级计算机模型,实现自动设定,确保卷取时不产生粘伤。5052阳极材机架间和卷取张应力值如表1所示。

表1 5052合金阳极材机架间和卷取张应力

2 冷轧表面质量控制

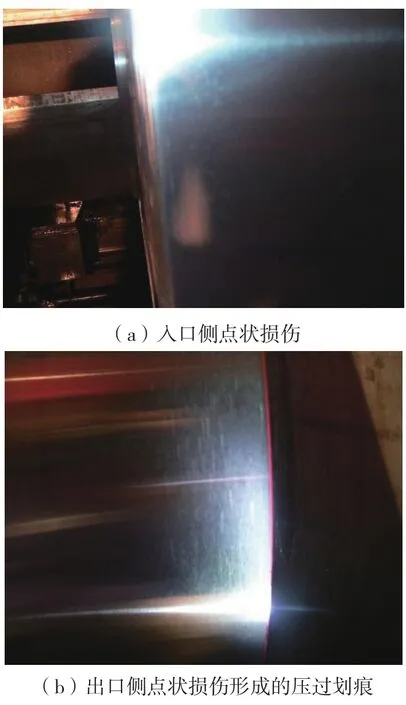

5052阳极基材冷轧生产过程中,产品既继承了热轧表面质量,又会新产生压过划痕、点状损伤、矫直印痕等。所以需要根据冷轧设备特点和产品使用要求,制定相应表面质量控制措施。

2.1 控制压过划痕缺陷

由于5052合金变形抗力大,热轧卷取及冷轧开卷张力匹配适应范围小,坯料开卷时层间粘连损伤明显,经轧制后生成压过划痕缺陷(见图3),影响产品的正常使用。通过多轮次试验,在稳定热连轧卷取张力的前提下,规范冷轧第一道次的开卷张力,减少表面压过划痕缺陷。

图3 开卷损伤

2.2 表面黑点、印痕控制

铝材经轧制后,表面不可避免地存在一定的铝灰,在拉矫清洗不彻底,经矫直后表面易形成小黑点及印痕缺陷,影响产品最终使用。在实际生产中,我们尽可能减少拉矫辊系的使用,并通过优化矫直单元使用规范,有效控制拉矫后表面缺陷。

2.2.1 矫直喷油

拉矫矫直辊轴承采用高粘度的油雾润滑,开启矫直喷油后,油雾润滑用机械油溶入清洗油中,残留在带材表面不能挥发,最终影响产品阳极效果。所以很长一段时间内矫直辊是在无润滑的条件下工作,铝合金带材与矫直辊处于干摩擦状态,辊面及带材表面都极易损伤。通过大量试验,采用黄甘油代替油雾润滑,解决了矫直清洗油与油雾润滑混合污染的问题,矫直喷油常开,在良好润滑条件下,阳极产品表面质量得到明显提升。

2.2.2 减少矫直辊数量

辊系使用越多,表面损伤的几率就越大。根据用户板形质量需求,在生产过程中,将现有的五辊矫直改为三辊矫直,最大限度地减少表面损伤。

2.3 精整卷取粘伤控制

由于阳极用铝基材表面粗糙度低,拉矫卷取时随卷径的增大,易出现卷取粘伤缺陷。卷取粘伤缺陷因带材卷层间压力过大造成板、带表面呈点状、片状或条状的伤痕。粘伤产生时往往上下板片(或卷层)呈对称性,有时呈周期性。这种表面损伤性缺陷在阳极后无法消除,直接导致产品报废。

2.3.1 卷取张力匹配

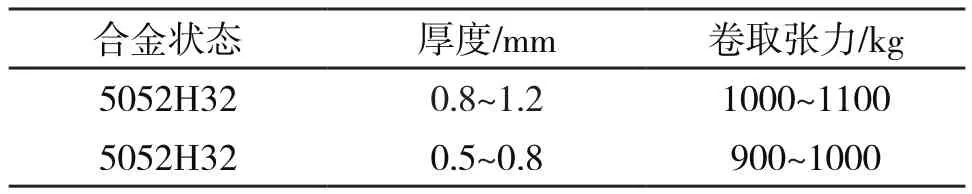

针对5052产品特点,根据合金状态及宽度为拉矫制定了合适的卷取张力(见表2)。

表2 拉矫卷取张力选择

2.3.2 卷取装置优化

由于阳极产品铝基材表面粗糙度细,卷取时层间轻微错动均会损伤表面,国内拉矫普遍存在这样的问题,很多生产厂通过表面喷油增加层润滑的方式来消除卷取粘伤缺陷,但这样为用户后续生产带来诸多的问题:(1)大部分用户需先分切再加工成型,在分切过程中由于表面残油,分切后表面油灰及油条多,降低产品表面质量;(2)润滑油缩短用户胶辊的使用寿命;(3)润滑油或分切后表面油灰及油条增多,增加用户清洗成本,不利于电解腐蚀。通过大量实验论证,优化了拉矫机列卷取装置,辅助带材收卷,增大板片之间正压力,保证卷取稳定性,避免层间错动、打滑,可有效解决卷取粘伤及错层。

2.4 清洁生产

为了减少表面异物进入或损伤铝合金基材表面的可能性,各工序均应做好清洁要素控制。

(1)热轧坯料进入冷轧工序后全部进入高架库,并要求在2天内开坯,所有道次全部进入高架库,道次之间停留不能超过2天。

(2)严格控制带材头尾清洁卫生。

(3)轧机导路清理后全部用轧制油冲洗。(4)各道次轧制油透光率>90%。

(5)轧辊磨削时使用一定压力的磨削液冲洗。

(6)打造拉矫专用生产线,减少粉尘及异物附着在带材上。

3 结束语

本文通过对热连轧黑条、卷取粘伤原因分析,通过引入轧辊清刷辊、调整乳液指标和各机架间张力分配,有效解决了热连轧5052铝合金表面黑条和粘伤。通过优化冷轧道次粗糙度、张力分配、拉矫矫直参数和规范清洁生产,极大地提升了冷轧阳极用5052铝基材的表面质量。

(编辑:杨毅)

中图分类号:TG335.5+5,TG178.2

文献标识码:A

文章编号:1005-4898(2014)06-0038-04

doi:10.3969/j.issn.1005-4898.2014.06.09

基金项目:重庆市科技计划项目(cstc2012gg-yyjsB50001)

作者简介:潘祯(1979-),男,四川南充人,工程师。

收稿日期:2014-09-20

Rolled Surface Quality Control of Anodized 5052 Aluminum Alloy Base Material

PAN Zhen, LIU Yue

(Southwest Aluminum(Group)Co.,LTD., Chongqing 401326,China)

Abstract:Main surface defects, such as black streak, scratch, sticky, impression and black spot which affect anodized effect of 5052 aluminum alloy during hot tandem and cold rolling are analyzed in the paper. And corresponding measures are established.

Keywords:anodization; black streak; scratch; sticky