乙醇溶析结晶法从白炭黑废母液中回收硫酸钠

郭 雨,潘守华,陈君华,丁志杰,程年寿,郭 腾

(1. 安徽科技学院 化学系,安徽 凤阳 233100;2. 合肥工业大学 化学工程学院,安徽 合肥 230009;3. 北方特种能源集团西安庆华公司,陕西 西安 710025)

以硫酸和水玻璃为基本原料,经水解聚合反应、过滤洗涤、干燥、粉碎、粒度分级等过程后得到硫酸沉淀法白炭黑,是国内大部分白炭黑生产企业采用的生产工艺。为了尽可能提高白炭黑的产率,反应过程中加入过量的硫酸进行中和,导致初级过滤后的母液呈酸性,且母液和洗水中均有穿滤的白炭黑胶体颗粒。因此,酸性母液是硫酸沉淀法白炭黑生产工艺中的主要废水来源。由于硫酸钠基本无毒,不属于污染杂质,且整个生产过程也不使用有机物,因此BOD5和COD均不超标,所以国标中并未做出特别限制。国内硫酸沉淀法白炭黑生产企业大都采用碱中和后直接排入水体这一简易处理方式,以降低生产成本。但排放到水体中的硫酸钠会扩散到土壤和其他水体中去,硫酸根离子既可以与许多金属离子结合成稳定的硫酸盐,又能在水体沉积层的厌氧环境中转化为S2-,形成金属硫化物沉淀和硫醇等,从而造成土壤结构的破坏,降低土壤肥力,加重水体污染,对水系统生态功能产生不利影响[1-3]。因此,回收白炭黑废母液中的硫酸钠不仅可以减少有价值副产物的排放,对生态环境保护也有着重要的意义。

硫酸钠的回收方法主要依据废水的组成和硫酸钠浓度的高低进行选择,可使用蒸发结晶法[4-6]、盐析法[7]、膜分离技术[8]、电渗析法[9-10]、离子交换法[11]、溶析结晶法[12]等进行回收。白炭黑酸性废母液中硫酸钠浓度低,而硫酸钠市场价格又偏低,且原液浓缩热消耗较大,故处理成本是硫酸钠回收的限制因素。

本工作基于溶析结晶的原理,以安徽省蚌埠市某白炭黑生产厂的酸性废母液为原水,引入乙醇作为溶析剂,初步研究了蒸馏醇水比(乙醇与中性废母液的体积比)、溶析醇水比(乙醇与浓缩废母液的体积比)、硫酸钠质量浓度等因素对硫酸钠结晶回收的影响,旨在降低热能消耗,提高硫酸钠的回收率。

1 实验部分

1.1 实验原理

硫酸钠易溶于水,难溶于乙醇,在水中的溶解度很大且受温度影响较大。当溶液温度达到32.38 ℃时,硫酸钠溶液达到饱和(33.2%(w),质量浓度498 g/L),该温度是十水硫酸钠结晶和无水硫酸钠结晶的分水岭。温度低于32.38 ℃时,硫酸钠溶解度随温度的升高而增大,溶液中析出的是Na2SO4·10H2O晶体;而温度高于32.38 ℃时,硫酸钠溶解度随温度的升高而逐渐减小,溶液中析出的是斜方型无水Na2SO4晶体。利用硫酸钠的这一特点,先将乙醇加入白炭黑母液中,形成醇水混合溶剂体系,降低溶剂的沸点,使母液在较低的温度下沸腾蒸发,从而降低浓缩过程的热能消耗;同时,硫酸钠解离的离子可以改变乙醇-水的相对挥发度,减小醇水分离的难度。原液浓缩后温度保持在78~83 ℃,硫酸钠溶液浓度增大,溶解度随温度的升高而减小。这就为硫酸钠的溶析结晶创造了良好的条件。浓缩液以一定的体积比加入乙醇,进行溶析结晶,得到无水硫酸钠晶体。此外,溶析剂乙醇加入后,溶液温度的改变不是很大,溶剂蒸馏回收所需的热量消耗相应降低,有利于节能降耗。

1.2 试剂、材料和仪器

氢氧化钠、硫酸钠、乙醇:分析纯。硅藻土:工业级;去离子水:自制。

DDSJ-308A型电导率仪:上海盛磁仪器有限公司。

1.3 实验方法

废水:安徽省蚌埠市某硅材料科技有限公司酸性白炭黑废母液,pH=6.51,平均固含量4.189 g/L,碱中和处理后硫酸钠平均含量4.74%(w)(平均质量浓度49.75 g/L)。先在废水中加入助滤剂硅藻土,连续搅拌30 min,静置分层后真空抽滤,除去废水中残留的固相杂质(主要为固液分离中穿滤的小粒径白炭黑颗粒),得到澄清的废母液。为了降低废水的酸度,充分回收母液中的硫酸钠,边搅拌边缓慢加入氢氧化钠以中和澄清的废母液,将澄清废母液的pH调至中性,制成中性废母液。

在室温20 ℃下,100 mL中性废母液中加入硫酸钠,并不断搅拌,直至不能再溶解,制成饱和硫酸钠溶液。取50 mL饱和硫酸钠溶液,逐渐增加去离子水用量(VW),将硫酸钠溶液稀释至5.00%(w),分别测定不同浓度硫酸钠溶液的电导率。准确量取5.00%(w)硫酸钠稀释溶液30 mL,逐渐增加乙醇用量(VE),分别测定不同乙醇加入量时溶液的电导率。

取180 mL的中性废母液加入蒸馏装置中进行蒸馏,每蒸馏出10 mL馏出液,从圆底烧瓶中取出20 mL浓缩液置入烧杯中,加入20 mL的无水乙醇进行析沉,趁热抽滤,干燥后称量,计算浓缩后硫酸钠的浓度及回收率。

分别按照不同的蒸馏醇水比(0∶150,10∶150,20∶150,30∶150,40∶150,50∶150,75∶150,100∶150,150∶150)配制溶液,加入蒸馏装置中进行蒸馏,分别测定不同蒸馏醇水比条件下蒸馏出不同量馏出液所用的时间。

将200 mL 4.74%(w)的中性废母液浓缩至6.48%(w),在5只100 mL小烧杯内各取20 mL浓缩液,分别按照不同的溶析醇水比(0∶1,0.5∶1,1∶1,1.2∶1,1.5∶1)加入乙醇,析沉分离,计算硫酸钠的回收率。

2 结果与讨论

2.1 乙醇加入量对回收硫酸钠的影响

水(a)和乙醇(b)加入量对硫酸钠溶液电导率的影响见图1。由图1a可见:饱和硫酸钠溶液(约为14.00%(w))的电导率为68.2 μS/cm,加水稀释后溶液的电导率逐渐减小;当加入83 mL蒸馏水时,硫酸钠溶液的含量达到5.00%(w),溶液的电导率降至39.3 μS/cm。由图1b可见:将5.00%(w)的硫酸钠溶液中加入5 mL乙醇,溶液的电导率为24.8 μS/cm;随乙醇加入量的增大,溶液电导率逐渐减小;当加入35 mL乙醇时,溶液的电导率降至1.1 μS/cm。这表明加入乙醇使得溶液的极性降低,硫酸钠的溶解度出现了明显下降。根据相似相溶原理,溶质分子和溶剂分子的极性大小是决定溶解度大小的主要因素。极性大小可用介电常数来衡量,介电常数越接近的溶质和溶剂,溶质的溶解度越大。水的相对介电常数为81.5,远大于乙醇的相对介电常数25.7,两者极性相差很大。硫酸钠属于离子型化合物,溶液中钠离子和硫酸根离子被水分子溶剂化,产生离子-偶极键。由于乙醇是质子化溶剂,加入低极性的乙醇溶剂很大程度上破坏了离子-偶极键,使得钠离子和硫酸根离子上的电荷分散程度降低而不能稳定存在于溶液中;同时,溶液中离子之间的静电吸引所需的能量也不能从溶剂化过程释放的能量中得到补偿。因而,溶液中的硫酸根离子和钠离子会相互结合形成硫酸钠,使得溶液中总离子浓度下降,这就表现为溶液的电导率快速减小。由此可见,加入乙醇有利于硫酸钠的回收。

图1 水(a)和乙醇(b)加入量对硫酸钠溶液电导率的影响

2.2 硫酸钠质量浓度对回收硫酸钠的影响

在蒸馏醇水比为0、溶析醇水比为1∶1的条件下,硫酸钠质量浓度对硫酸钠回收率的影响见图2。由图2可见,硫酸钠的回收率随硫酸钠质量浓度的增加而增加。硫酸钠溶液浓缩至6.48%(w)(质量浓度69.27 g/L)时,回收率达到69.94%。以49.75 g/L的硫酸钠溶液1 L为标准,蒸发281.80 mL的水,硫酸钠溶液质量浓度即可达到69.27 g/L,相当于浓缩了原液体积的28.18%。而硫酸钠溶液浓缩至83.12 g/L时,需蒸发401.47 mL的水,浓缩了原溶液体积的40.15%,而回收率也仅达到71.66%,与前者相差并不很大。当硫酸钠溶液继续浓缩至11.09%(w)(质量浓度124.68 g/L)时,硫酸钠回收率可达78.39%。尽管硫酸钠质量浓度的增加有利于回收硫酸钠,但浓缩至过高浓度需要消耗大量热能,不利于节能降耗。因此,选择将硫酸钠溶液浓缩至原体积的2/3左右,既可达到较好的硫酸钠回收效果,又有利于减小热能消耗。综合考虑,选择硫酸钠质量浓度为69.27 g/L较适宜。

图2 硫酸钠质量浓度对硫酸钠回收率的影响

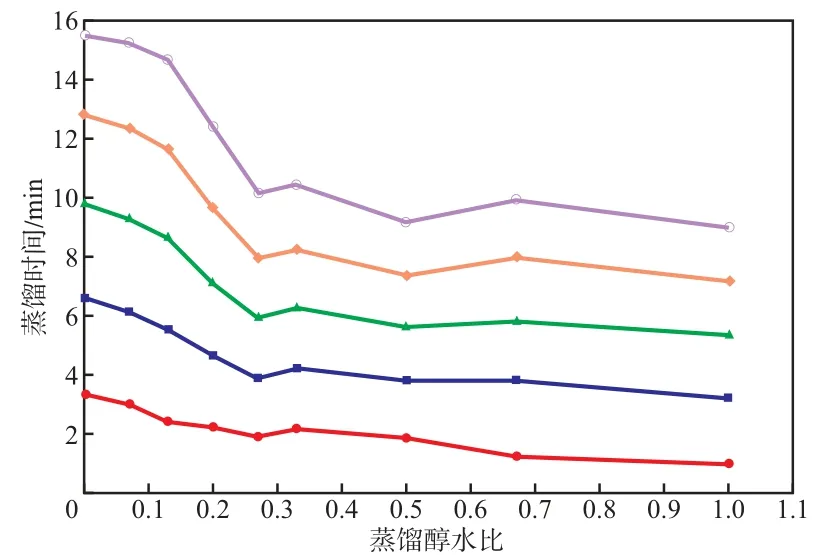

2.3 蒸馏醇水比对回收硫酸钠的影响

蒸馏时间随蒸馏醇水比的变化见图3。由图3可见:随蒸馏醇水比的增大,蒸馏时间整体上呈现缩短的趋势;当蒸馏醇水比大于0.27(40∶150)时,蒸馏时间缩短的趋势变缓;当蒸馏醇水比为1.00(150∶150)时,蒸馏出相同体积的馏出液所需时间最短。根据实验数据,从乙醇价格和回收成本的角度考虑,选择蒸馏醇水比为0.27较适宜。

图3 蒸馏时间随蒸馏醇水比的变化馏出液体积/mL:● 10;■ 20;▲ 30;◆ 40;○ 50

2.4 溶析醇水比对回收硫酸钠的影响

在蒸馏醇水比为0、硫酸钠质量浓度为69.27 g/L的条件下,溶析醇水比对硫酸钠回收率的影响见图4。由图4可见,随溶析醇水比的增大,回收率不断增加,当溶析醇水比为1时,回收率可达69.94%。但加入过量的乙醇时,回收率并没有继续大幅增加。基于降低乙醇回收成本的考虑,确定溶析醇水比为1较适宜。

图4 溶析醇水比对硫酸钠回收率的影响

2.5 回收硫酸钠的热能消耗分析

通过乙醇的热焓值和加入量计算出不同蒸馏醇水比条件下蒸馏出100 mL馏出液需要的热能消耗,热能消耗随蒸馏醇水比的变化见图5。由图5可见,随蒸馏醇水比的增大,蒸馏出相同体积馏出液所消耗的热能降低,特别是在蒸馏醇水比不超过0.27(40∶150)时降幅较大,其后热能消耗变化不大。以不加乙醇的硫酸钠溶液为标准,蒸馏所需的热量为213.8 kJ,而蒸馏醇水比为0.27时,所需的热量为134.1 kJ,后者所消耗的热能是前者的62.72%。热能消耗分析结果也表明,选择蒸馏醇水比为0.27较适宜。

图5 热能消耗随蒸馏醇水比的变化

2.6 回收硫酸钠的处理成本分析

安徽省蚌埠市某硅材料科技有限公司年产硫酸法白炭黑5 000 t,每年产生废水约120 kt左右,其中酸性母液约为85 kt,排放硫酸钠高达4 346.9 t。母液和洗涤用水中和处理后直接排放,导致母液中白炭黑、硫酸钠以及余热无法回收利用,每年排放的废水总价值117.46万元,每吨废水的实际处理成本高达9.79元。采用乙醇溶析结晶工艺不仅可以直接回收硫酸钠结晶物固体,充分利用母液余热,而且母液分离得到的低浓度盐水还可由公司自备的超滤装置进行净化处理实现回用,用水总量和废水排放总量大幅降低。考虑新工艺人员、原料、设备和工艺运行等各项成本的增加,以硫酸钠回收率为70%计,每吨废水的实际处理成本可以降至4.41元。对比两种工艺可以看出,通过母液和洗水的节排回用、母液余热利用和硫酸钠的回收,新工艺每吨废水的处理成本减少了5.38元,可为该企业节约成本55%以上。

溶析结晶得到的硫酸钠经过滤分离和干燥处理后,采用GB/T 6009—2003《工业无水硫酸钠》[13]中的重量法测定实验回收的无水硫酸钠纯度为97.3%,达到了工业无水硫酸钠Ⅱ类合格品的标准,可以直接用作玻璃、染料、造纸等工业的原料。

3 结论

a)以溶液电导率作为考察指标,加入乙醇可明显降低硫酸钠溶液的电导率,有利于硫酸钠的回收。

b)最佳的回收工艺条件为:蒸馏醇水比0.27,浓缩废母液中硫酸钠的液质量浓度69.27 g/L,溶析醇水比1。在此条件下,白炭黑废母液中硫酸钠的一次回收率可达69.94%,硫酸钠产品的纯度达到97.3%。

c)蒸馏醇水比为0.27时,蒸馏出相同体积馏出液的热能消耗为不加乙醇时的62.72%。新工艺可为企业节约废水处理成本55%以上。

[1] 王昆. 四川眉山芒硝矿主要环境地质问题与防治对策[J]. 四川地质学报,2008,28(3):225-229.

[2] 胡明成. 硫酸盐的环境危害及含硫酸盐废水处理技术[J]. 成都大学学报,2012,31(2):181-184.

[3] 和珂,丛梅梅,肖秀兵,等. 某白炭黑化工厂废水危害途径调查与控制措施[J]. 中国卫生工程学,2010,9(2):131-132.

[4] 卢芳仅,卢爱军. 由含硫酸钠的废液直接制无水硫酸钠[J]. 化工环保,1997,17(2):105-109.

[5] 高文建,程剑雨. 回收芒硝代替NaCl生产氟硅酸钠[J]. 磷肥与复肥,2008,23(1):67.

[6] 夏添,郭宪英. 黏胶纤维生产中回收芒硝的综合利用[J]. 科学技术与工程,2010,10(17):4349-4351.

[7] 王建成,秦大伟. 有机析盐剂分离水溶液中的硫酸钠和氯化钠[J]. 山东轻工业学院学报,2001,15(4):61-63.

[8] 周国平,杨建男,罗士平. 阴离子交换膜渗析法回收含硫酸钠的高浓度硫酸废水[J]. 膜科学与技术,2002,22(6):24-27.

[9] 杨常玲,刘世斌,周广浚,等. 电渗析分离硫酸钠溶液的研究[J]. 化工环保,2001,21(4):313-315.

[10] 汪建芳,汤建华. 电渗析浓缩回收硫酸钠溶液的实验研究[J]. 水处理技术,2002,28(5): 288-290.

[11] 刘连庆,倪哲明,祝一峰. 离子交换法分离牛磺酸与硫酸钠的研究[J]. 浙江工业大学学报,2002,30(5):485-488.

[12] 王车礼,裘兆蓉,承民联,等. 溶析结晶法分离盐硝的研究[J]. 高校化学工程学报,2003,17(6):711-714.

[13] 全国化学标准化技术委员会. GB/T 6009—2003 工业无水硫酸钠[S]. 北京:中国标准出版社,2004.