反应精馏合成醋酸正丁酯的模拟和优化

杨 柳,张 雷

(西南石油大学 化学化工学院,四川 成都 610500)

反应精馏合成醋酸正丁酯的模拟和优化

杨 柳,张 雷

(西南石油大学 化学化工学院,四川 成都 610500)

利用 Aspen Plus 模拟了合成醋酸正丁酯的反应精馏过程,并分析各工艺参数对产品纯度和再沸器热负荷影响。通过优化得出最佳工艺参数为:理论塔板数为 16;精馏段、反应段和提馏段塔板数分别为 5、7和 4;醋酸和正丁醇的进料塔板数分别为 5 和 7;酸醇进料比为 1:1;回流比为 1 。在此条件下产品醋酸正丁酯的纯度达 99.55%;乙酸的转化率达 99.71%,再沸器的能耗较低。

催化精馏;醋酸正丁酯;模拟;Aspen Plus

醋酸正丁酯是一种具有水果香味的无色、易燃液体。作为溶剂广泛应用于清漆、塑料、制革等行业,也是化工、制药、香料等行业的重要原料[1]。近年来,我国对醋酸正丁酯需求量和质量要求越来越高[2]。而现今国内工业生产主要是以浓硫酸为催化剂,由醋酸和丁醇直接进行醋化的工艺,其存在设备易腐蚀、副反应多、转化率较低、产品质量较差、原料消耗较大、后续工序分离困难、废酸排放污染环境等一系列问题[3]。针对上述工艺的缺点,国内外研究开发了一系列新型醋酸正丁酯的合成工艺,其中最受人们青睐的是反应精馏合成醋酸正丁酯工艺,反应精馏技术是蒸馏技术中的一个新兴特殊领域。它是化学反应与蒸馏相耦合的化工过程。具有选择性高、转化率高、生产能力高、产品纯度高、投资少、操作费用低、能耗低等优点[4]。

目前,国内外反应精馏制备乙酸正丁酯过程的模拟已在 aspen plus 软件上得到了应用,如 S Steinigeweg 等[5]在实验的基础上对再沸器的热负荷、加料位置和反应塔板数进行了模拟分析。王丽等[6]通过模拟计算,得出高纯度的醋酸正丁酯。而产品纯度结合再沸器热负荷对醋酸正丁酯反应精馏模拟优化分析的研究鲜有报道,为进一步研究乙酸正丁酯反应精馏过程,本文对影响产品纯度和再沸器能耗的工艺参数进行优化分析。以期为该工艺的工业化提供依据和指导。

1 反应精馏过程模拟

1.1 热力学方程的选择

选择合适的热力学方程对模拟流程的准确性非常重要, 反应精馏的数学模型一般采用平衡级模型,在模拟计算中势必要进行热力学计算,在含有醋酸的体系中,由于醋酸表现出较强的非理想性,选NRTL 热力学方程,考虑到乙酸的缔合作用较强,则采用 Hayden—O’Connel方程[7]。

1.2 反应动力学参数

醋酸和正丁醇合成乙酸正丁酯的反应式见式(1)。

据刘勇[8]的研究成果,乙酸正丁酯反应体系选用强酸性阳离子交换树脂 Amberlyst15 作催化剂,在此催化剂作用下的反应动力学数据见表 1。反应动力学方程见式(2)。

表 1 动力学参数Table 1 Kinetic parameters for the pseudohomogeneous kinetic model

式中:r—反应速率,mol/min;

k0—指前因子,L·mol-1g-1min-1;

E—活化能,kJ·kmol-1;

R—理想气体常数;

T—温度,K;

CHOAC,CBOH,CBOAC,CH2O—分别 为 乙 酸、正丁醇、乙 酸 正丁酯、水 的摩尔浓度。

1.3 模拟工艺流程介绍

为简化复杂的过程模拟,该反应精馏过程采用拟均相方法来处理,选用 Aspen Plus 中的严格精馏模块 RadFrac 模拟。模拟工艺流程如图 1 所示。原料醋酸和正丁醇分别进入反应精馏塔内,两者在催化剂的作用下,在反应塔板上的液层内发生酯化反应,生成水和乙酸正丁酯。由于乙酸正丁酯沸点较高,主要从塔釜排出,塔顶采用全凝器,经冷凝后的馏分进入分相器。分相后,水相排出,有机相回流到塔内,这样有利于打破可逆反应的平衡限制,提高塔底乙酸正丁酯的纯度。

图 1 反应精馏模拟流程图Fig.1 Simulation flowsheet of the reactive distillation process

1.4 模拟基础参数

本文为考察单个因素的影响,固定其他条件不变,基本的模拟条件和参数如下:

(1)全塔共 16 块理论板,其中精馏段 4 块、反应段6块、提馏段6块,醋酸与正丁醇分别从第4块和第6块塔板进料。

(2)正丁醇 mol流量:醋酸 mol流量=1:1。

(3)回流比为 1。

整个流程在常压下进行, 计算时不考虑压降。在此条件下,产品的纯度达到了 95.38%,乙酸的转化率达 96.10%,再沸器热负荷达 967.89 kW。可知此反应精馏制备醋酸正丁酯的工艺是可行的。

2 各参数的影响

2.1 理论板数

过少的理论板数会使反应不完全,组分得不到彻底的分离,生产工艺达不到要求。但过多的理论板数会使再沸器热负荷和精馏塔造价增加,因此有必要分别对精馏段、反应段和提馏段理论板进行优化[9]。

2.1.1 精馏段理论板数影响

醋酸和正丁醇的进料位置相对不变。精馏段理论板数的变化对塔底的醋酸正丁酯纯度和再沸器热负荷影响如图2所示。

图 2 精馏段理论板数的影响Fig.2 Effect of theoretical plate number of rectifying section on simulation result

图 2 可看出随着精馏段板数的增加, 分离乙酸的效率提升,使得精馏段上升过程中夹带的乙酸大大降低,返回反应段的量增多,从而产品醋酸正丁酯质量分数升高。再沸器的热负荷也随之降低。超过5块时,分离能力达到极值。因此精馏段塔板数选择5块最合适。

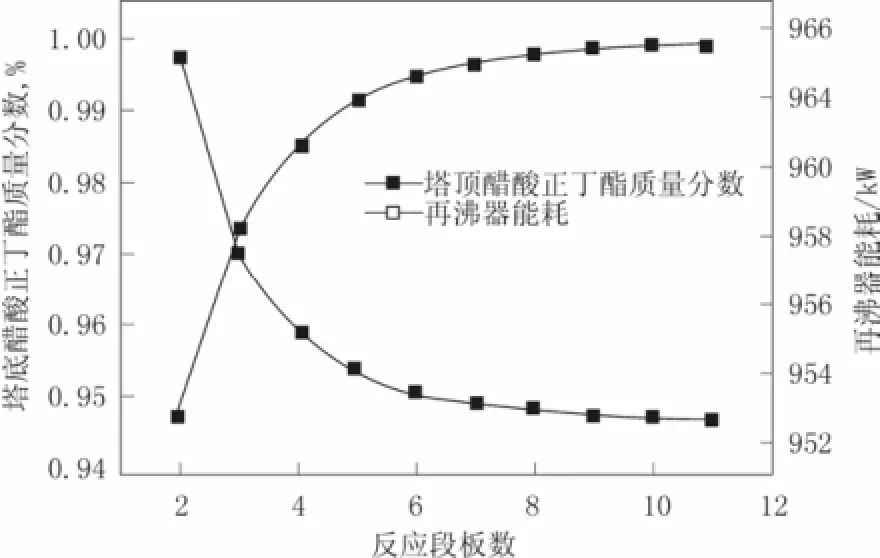

2.1.2 反应段理论板数影响

反应段理论板数的变化对塔底的醋酸正丁酯纯度和再沸器热负荷影响如图3所示。

图3表明随着反应段板数的增加,产品醋酸正丁酯纯度升高。由于其反应体系是可逆反应,当反应未达到平衡时增加反应段板数相当于延长反应时间,提高正丁醇的转化率,此反应体系 酯化时是吸热反应,需要大量的热量,再沸器的热负荷较大。塔板数在 5-7 之间出现拐点,这时持液量中的乙酸浓度渐渐达到饱和,使正丁酯的转化率趋于稳定,能耗也随之稳定,而导致醋酸正丁醇含量和再沸器能耗趋于平缓的现象。因此反应段塔板数选择拐点靠后的7块最合适。

图 3 反应段理论板数的影响Fig.3 Effect of theoretical plate number of reaction section on simulation result

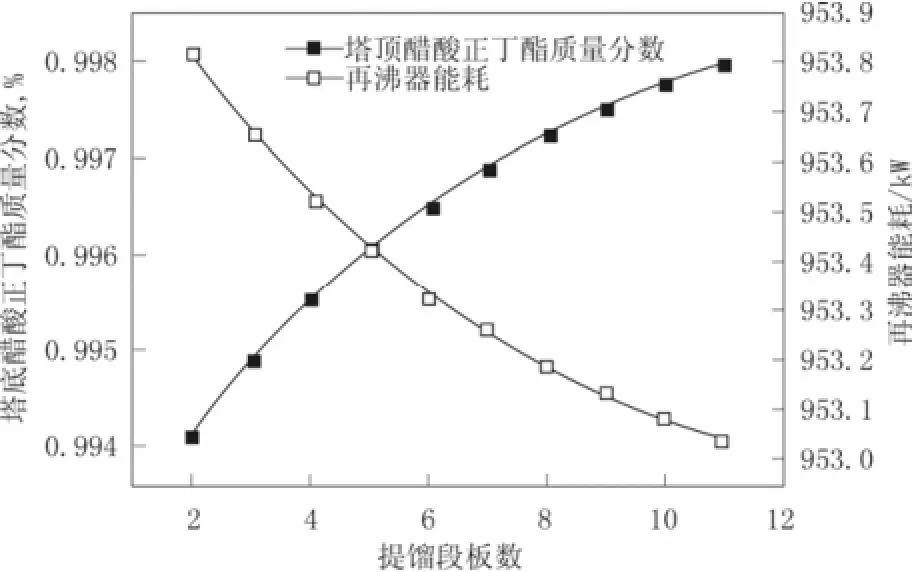

2.1.3 提馏段理论板数影响

提馏段理论板数变化对塔底醋酸正丁酯质量分数和再沸器热负荷的影响如图4所示。图4反映了提馏段板数的增加提高了分离各组分的能力,减少了由再沸器输入能量来强化分离效率,能耗在一定范围内是减少的,但板数越多塔的造价就越高。在产品纯度达到 GB/T 3729-2007 优等品标准(≥ 99.5%)的前提下,提馏段塔板数选择 4 块最合适。

图 4 提馏段理论板数影响Fig.4 Effect of theoretical plate number of stripping section on simulation result

2.2 醋酸和正丁醇进料位置影响

进料位置的改变会影响反应区的有效高度。醋酸和正丁醇进料位置的改变对塔底的醋酸正丁酯纯度和再沸器热负荷影响见表2。

表 2 物流进料位置影响Table 2 Effect of the different feed stage locations on simulation result

表2表明了,醋酸和正丁醇的进料位置分别在第5和7块板时产品醋酸正丁酯纯度最高,再沸器能耗最低。当进料位置脱离反应段或者它们间隔太小时,会使反应不充分,间隔太大时平衡朝逆方向移动。相应能耗在一定范围内变大。

从图 5 可以看出,酸醇进料摩尔比为 1:1 时,产品醋酸正丁酯纯度达到极大值,再沸器热负荷达到极小值。当醇酸比继续增大时,一方面,乙酸浓度降低,减小了与催化剂的接触,使乙酸正丁酯的纯度降低; 另一方面,醇酸比过大,不利于分离,会使塔的负荷增加,所以物料摩尔比为 1∶1 时候最优。

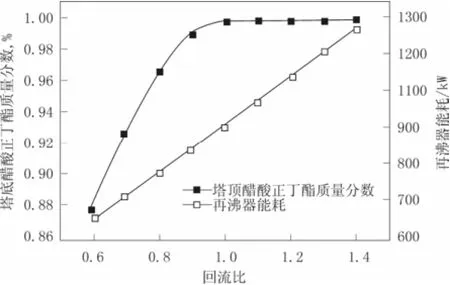

2.3 回流比影响

改变回流比对塔底的醋酸正丁酯纯度和再沸器热负荷的影响如图6所示。

图 5 酸/醇进料摩尔比的影响Fig.5 Effect of the molar ratio of acetic acid to n-butanol on simulation result

图 6 回流比影响Fig.6 Effect of the reflux ratio on simulation result

从图6可看出, 回流比的增大使塔中循环液的量增多,增强了分离和反应效果,正丁醇转化率提高,导致产品醋酸正丁酯纯度提高。在回流比为1时出现拐点,醋酸正丁醇含量趋于平缓,然而,加大回流比也会使再沸器热负荷变大。因此,回流比在 1时最佳。

3 结 论

(1)通过 Aspen Plus 对醋酸正丁酯反应精馏系统进行模拟,产品纯度与再沸器能耗相结合优化得到了最佳操作参数,理论塔板数为 16;精馏段 5块、反应段7块、提馏段4块,醋酸和正丁醇的进料塔板数分别为 5 和 7;酸醇进料比为 1:1;回流比为 1 。

(2)在此条件下产品醋酸正丁酯的含量达99.55%;达到了 GB/T 3729-2007 优等品标准,乙酸的转化率达 99.71%。再沸器的负荷为 953. 33 kW,再沸器能耗相对较低。

需要说明的是,由于该平衡级模型在理想状态基础上,而实际条件是非理想的,模拟结果可能存在一定的误差。因此,具体影响需要通过试验工作进一步验证。

[1] 张连伟.乙酸正丁酯合成的研究进展[J]. 当代化工, 2005,34(3):173-175.

[2]李家其.S2O82-/ ZrO2-Ce2O3固体超强酸的制备及催化合成乙酸正丁酯研究[J].南华大学学报 (自然科学版),2004(3):013.

[3]于海深,王凤彦. 浆态鼓泡床反应器合成乙酸正丁酯工艺的研究[J]. 化学世界, 2012,53(10):615-617.

[4]Balasubramhanya L S, Doyle Iii F J.Nonlinear model-based control of a batch reactive distillation column[J].Journal of Process Control,2000,10(2): 209-218.

[5]王丽,昊世逵,吴剑锋,等.用 Aspen Plus 模拟醋酸正丁酯反应精馏工艺过程[J]. 广东石油化工学院学报, 2013 (1):1-3.

[6]Steinigeweg S,Gmehling J.n-Butyl acetate synthesis via reactive distillation: thermodynamic aspects, reaction kinetics, pilot-plant experiments, and simulation studies[J]. Industrial & engineering chemistry research,2002,41(22): 5483-5490.

[7] 杨志才,高静..乙酸与丁醇酯化反应精馏过程[J].化工学报, 1998,49(1):39-47.

[8]刘勇,卫敏,李西营,等.强酸性阳离子交换树脂催化合成醋酸正丁酯的动力学研究[J].化学研究, 2012, 23(3): 50-53.

[9]项汉银.反应精馏合成乙酸乙酯的实验研究与模拟[J]. 计算机与应用化学,2009,26(6) :789-793.

Simulation and Optimization of the Reactive Distillation Process for Producing n-Butyl Acetate

YANG Liu,ZHANG Lei

(College of Chemistry and Chemical Engineering, Southwest Petroleum University, Sichuan Chengdu 610500,China)

The reactive distillation process for producing n-butyl acetate was simulated by Aspen Plus software, and effects of the various process parameters on product purity and reboiler heat load were investigated. And the optimum process parameters were determined as follows: theoretical plate number was 16; plate numbers in rectifying section, reaction section and stripping section were 5, 7 and 4, respectively; feed trays of acetate and n-butanol were 5 and 7, respectively; the molar ratio of acetic acid to n-butanol was 1:1 ; reflux ratio was 1. Under above conditions, the product purity of n-butyl acetate could reach to 99.55%, acetic acid conversion could reach to 99.71%, and power consumption of the reboiler was lower.

Catalytic distillation; n-butyl acetate; Simulation; Aspen plus

TQ 028

: A文献标识码: 1671-0460(2014)07-1382-04

2013-11-28

杨柳(1988-),男,四川巴中人,西南石油大学在读硕士研究生,研究方向:化工过程模拟计算,E-mail:626014961@qq.com。

张雷(1967-),男,教授,博士生导师,E-mail:zgc166929@sohu.com。