基于Solid Works和MIDAS的变位机虚拟样机设计与有限元分析

邵磊磊,陶 晔,陈 超,张 捷

(1.扬州大学机械工程学院,江苏扬州 225000)

(2.张家港市新亨通机械有限公司,江苏张家港 215000)

履带起重机结构件分为底座、平台、左履带架、右履带架4部分,其中底座是非常重要的结构件,处于承载上方的平台和连接两侧履带架的关键位置。底座的竖直焊缝较多,并且位置复杂,焊接质量难以保证。焊接位置(立焊、仰焊和水平焊)对焊接效率和焊接质量影响很大,水平焊的焊接难度最小、效率最高,在相同条件下焊接质量最好。因此,采用一种对焊接工件进行翻转变位,将工件上所需焊接的焊缝调整到水平焊位置的变位装置。针对履带起重机结构件中底座焊接件的焊接作业,采用虚拟样机的方法设计一台专用变位机,运用Solid Works 2010三维设计软件进行变位机的结构设计,设计完成后将模型导入有限元分析软件MIDAS,生成有限元模型,在完成前处理之后进行求解,得到各阶固有频率和振型,模拟出变位机的变形结果,为变位机的结构优化和改进设计提供参考。

1 结构设计和三维模型的建立

1.1 结构设计

焊接变位机属于焊接辅助机械中的焊件变位机械,根据其结构不同分为伸臂式、座式和双座式3种[1]。根据现场焊接条件要求,底座焊接件质量为15t,焊接件扁平且质量分布在四周,回转半径较大,为5 800mm。基于以上条件,本次设计决定采用双座双回转的形式,结构为:两侧固定在地面上的机架,机架上安装固定机箱,两端机箱通过回转支承连接中央的U形回转臂,回转臂由两根H型钢组成的大梁、回转臂中央的回转支承及其上方的圆形装夹盘构成,底座焊接件通过装夹盘上的夹具定位装夹固定,并且随回转臂进行360°双回转。因此,双回转是通过头部机箱和U形架中间的两套传动系统来实现。

1.2 三维模型的建立

三维模型的建立采用三维设计软件Solid-Works。首先建立底座焊接件的三维模型;然后通过软件求解得到X,Y和Z 3个方向的重心位置和转动惯量;最后通过底座焊接件的重心位置来确定整个回转臂的回转中心位置,从而保证在装夹上底座焊接件以后整个中央部分的回转中心和两侧回转支承的回转中心重合,实现回转速度稳定、回转过程平稳无振动。变位机的三维模型如图1所示。

2 MIDAS有限元分析

为了便于对变位机进行有限元静态和模态分析,需对三维模型进行简化和删除,主要是简化一些复杂的细小结构,同时删除一些不必要的特征、零件和接触。在变位机中主要是删除圆角、倒角、圆弧过渡、螺栓和螺纹孔等。模型简化后如图2所示。

图1 变位机三维模型

图2 简化后变位机三维模型

2.1 FE模型的建立

FE(Finite Element)模型的建立和分析过程主要包括前处理、求解和后处理3部分[2]。前处理包括三维模型的导入、材料和单元类型的选择以及三维网格的划分;求解是通过软件内部求解器的运算来完成的;后处理是将所做的分析结果输出。

有限元建模是有限元分析过程的关键,在有限元分析中为前处理过程,其主要任务是对结构的离散、结构模型的建立、单元类型和数量的选择、单元特征的定义、单元质量检查以及模型边界条件的定义,这些任务即定义模型的几何尺寸、材料、载荷及约束等各方面的特性[3]。

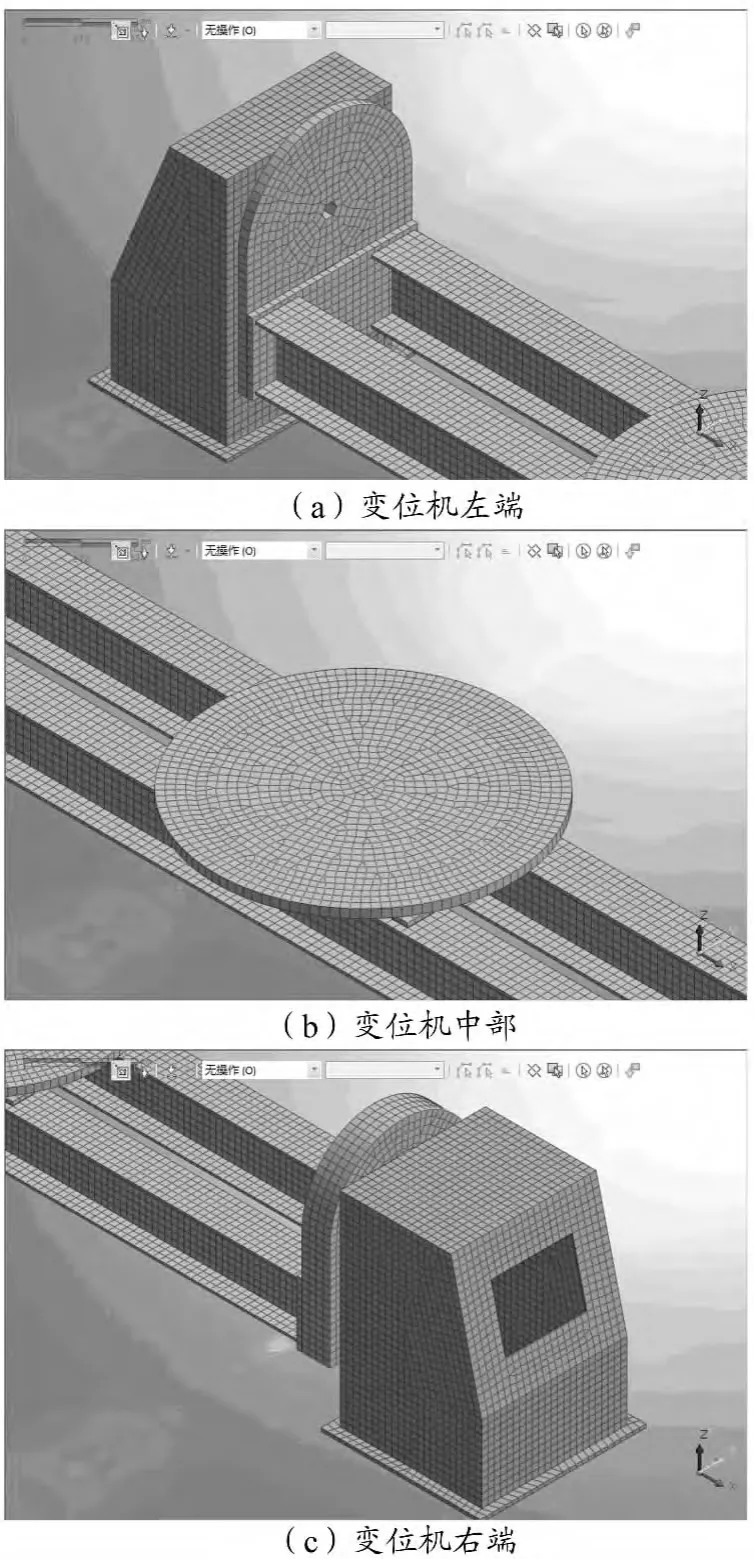

本次分析的焊接变位机是由钢结构焊接而成,选择的材料Q345B的属性为:弹性模量为2.06×105MPa,泊松比为 0.3,密度为 7.85g/cm3,在考虑网格单元的精度和分析运算速度的情况下,单元边界尺寸定为40mm,MIDASNFX采用混合网格划分技术来划分网格,划分后的模型同时具有四面体和六面体两种单元,生成了68552个节点和93371个网格单元,如图3所示。

2.2 线性静态分析

图3 变位机有限元模型

对变位机的线性静态分析是在回转臂水平向上和回转臂水平向下两个工位进行,分别得到两种情况下回转臂的受力变形。工件为X形框架结构,重心位于X形结构中心距离底部341mm处,装夹工件时将工件中心与圆形装夹盘中心对齐后装夹。工件质量为15t。在这两种情况下,变形最大部位在圆形装夹盘以及回转臂的中间位置。具体变形部位和变形参数如图4所示。从分析结果可以看出,在水平向上状态下,回转臂在装夹底座后变形量为4.69mm;在水平向下状态下,回转臂在装夹底座后变形量为5.38mm。由此可知,在水平向下状态下的变形量比较大,初步分析其原因是在回转臂中央上侧和圆形装夹盘连接的部位安装有加强板,而在下侧没有安装加强板,从而导致回转臂在两种状态下的变形量有差异。

2.3 模态分析

模态分析的经典定义是:将线性定常系统振动微分方程组中的物理坐标变换为模态坐标,使方程组解耦,成为一组以模态坐标及模态参数描述的独立方程,以便求出系统的模态参数[4]。在工程实际中动载荷主要分为3种:周期载荷、冲击载荷和随机载荷。在结构动力学分析中动载荷分为4种:零、周期载荷、冲击载荷和随机载荷。模态分析时载荷为零[5]。模态分析的目的是为了确定所设计的变位机的固有频率和模态振型等振动特性,与外部载荷和内部阻尼无关,因此在空载、无阻尼的情况下进行,工件质量对求解结果不存在影响。

图4 变位机静态受力变形

典型的无阻尼模态分析求解的基本方程如下:

式中:[K]为刚度矩阵;{Φi}为第i阶模态的振型向量(特征向量);[M]为质量矩阵;ωi为第i阶模态的固有频率,为特征值。

在一个机械系统的各阶振型中,相对于高阶振型,低阶振型对系统结构的影响比较大,对变位机进行模态分析时求解其前五阶固有频率和相应的主振型,并对其前三阶主振型进行主要说明。

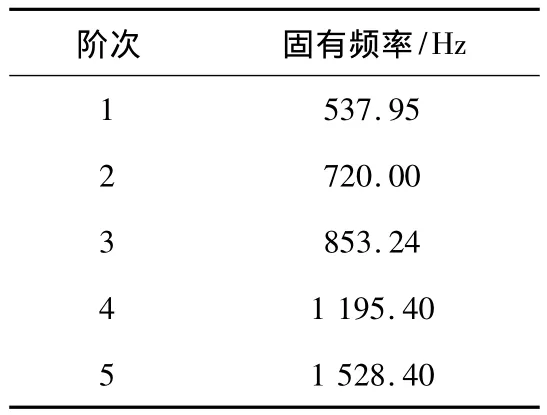

变位机的前五阶固有频率见表1。

表1 模态分析结果

根据计算结果,焊接变位机第一阶模态振型为:回转臂向上弯曲,装夹盘向回转臂一端翻转,最大位移在回转臂中部位置(如图5所示)。焊接变位机第二阶模态振型为:回转臂向上弯曲,装夹盘向回转臂另一端翻转,最大位移在回转臂中部位置(如图6所示)。焊接变位机第三阶模态振型为:圆形装夹盘沿着回转臂中心线进行翻转,两根回转臂一根向上弯曲,一根向下弯曲,最大位移在圆形装夹盘两侧边缘位置(如图7所示)。从分析结果可以看出,变位机的固有频率大于500Hz,最大变形位于回转臂中部位置。

图5 变位机一阶振型

图6 变位机二阶振型

图7 变位机三阶振型

3 结束语

通过Solid Works和MIDAS联合设计仿真,对变位机进行静态和模态分析,得到静态形变以及各阶固有频率和各阶主振型。从分析结果可以看出,变位机的静态最大变形和最大位移都发生在回转臂中部位置。为了减小变形,建议在回转臂中部位置增加加强筋或选用更大型号的H型钢。有限元模态分析的结果为焊接变位机的机身结构改进和优化提供了参考,同时也为其故障诊断提供了依据。

[1] 王政.焊接工装夹具及变位机械——性能·设计·选用[M].北京:.机械工业出版社,2001.

[2] 于亚婷,杜平安,王振伟.有限元法——原理、建模及应用[M].北京:国防工业出版社,2004.

[3] 张波.ANSYS有限元数值分析原理与工程应用[M].北京:清华大学出版社.2005.

[4] 傅志方.模态分析理论与应用[M].上海:上海交通大学出版社,2000.

[5] 包世华.结构动力学[M].武汉:武汉理工大学出版社,2005.