基于SLP和Extendsim的车间布局设计

吴越强,陈 健,张 晶

(扬州大学机械工程学院,江苏扬州 225127)

在制造业中,合理的车间布局不但可以协调生产单元、储存区域等作业单元的相互位置,还能减少物流迂回、交叉以及无意义的往复运输,避免物料在运输过程中出现的混乱、损坏等,使得物流快捷流畅,从而提高物料的运输效率,降低成本。

美国学者理查德·缪瑟提出的“系统布置设计(Systematic Layout Planning ,SLP)”法[1],把产品P、产量Q、工艺过程R、辅助服务部门S及生产时间T作为布置设计工作的基本出发点,它是以作业单元物流与非物流的相互关系分析为主线,采用清晰的图例符号和工作表格,然后再通过设计程序对工厂车间进行布置设计,因此得到了广泛的运用[2]。

但随着生产模式进入多品种小批量时期,传统的SLP已经不能满足要求,需要在改进后的SLP方法基础上,再利用生产物流系统仿真软件Extendsim建立仿真布局模型,从而能掌握车间静态格局和动态生产状况。

1 车间布局存在的问题

通过对Y公司压力机滑块部装配车间的现场调查发现,目前该车间存在的主要问题有以下几个:

a.滑块部装配的工艺周期与其所需的各个零部件生产周期不一致,导致大量的在制品积压,增加了车间的储存成本,降低了生产效率,影响交货日期。

b.由于布局不合理,零部件在搬运过程中耗费的时间较长,物料交叉回流严重,工人的工作量大等。

改善前车间的布局如图1所示。

图1 改善前车间布局图

2 基于SLP方法的车间布局优化

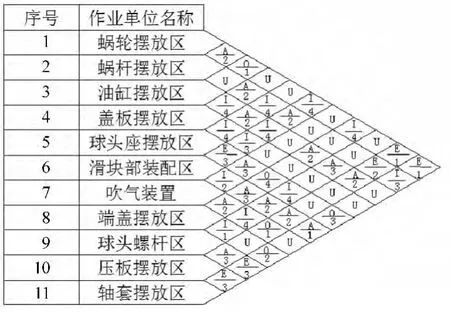

2.1 作业单元综合相互关系

在车间布局过程中,各个作业单元之间既存在物流关系,也有非物流关系,所以在运用SLP方法时,要将作业单元之间的物流关系与非物流关系进行合并,求出合成的相互关系——综合关系,然后从各作业单元间综合相互关系出发,实现各作业单元的合理布置[1]。

而作业单元综合相互关系的确定需要先量化各作业单元之间的物流关系和非物流关系,量化标准参照表1。

当作业单元数目为N时,总的作业单元对数:

设任意两个作业单元分别为Ai(i=1,2,…,11)和 Aj(j=1,2,…,11,i≠ j),则作业单元 Ai与Aj之间的综合相互关系密切程度为:

式中:MRij为量化的物流相互关系等级;NRij为量化的非物流的相互关系密切程度等级;m为物流关系的重要性比例;n为非物流关系的重要性比例[1]。

本文中,根据实际情况,物流与非物流之间的相对重要性设为m∶n=2∶1。根据表1和式(2),得到作业单元之间的综合相互关系密切度,见表2。

表2 作业单元之间综合相互关系

由于作业单元间相互关系的影响因素是不一样的,所以其非物流影响因素一般考虑以下几个方面:(1)噪声、振动、烟尘、危险品的影响;(2)工艺流程;(3)使用相同的公用设施[1]。根据上述关系建立的作业单元非物流关系如图2所示。

图2 作业单元非物流关系

2.2 位置相关图

在确定了各相关作业单元之间的综合相互关系后,安排各作业单元间的相对位置,关系密切度高的作业单元之间距离近,关系密切度低的作业单元之间距离远。相关作业单元位置示意图如图3所示。

图3 作业单元相关图

图3中圆形表示加工单元,倒三角表示储存单元,4条线代表两个加工单元之间的关系等级为A,即“绝对必要靠近”,同理,3条线代表等级为E,2条线代表等级为I,1条线代表等级为O[3]。

根据位置相关图,再考虑面积、空间等因素后,确定了改善后的车间布局图,如图4所示。

图4 改善后的车间布局图

3 仿真运行

利用Extendsim软件,对改善后的车间布局方案进行仿真,图5为仿真模型示意图。连接create、batch、queue等模块的实体端口,双击模块,输入仿真参数[4],运行软件得到三维运动模型,并求得仿真结果。改善前后的结果对比见表3。

图5 仿真模型图

表3 改善前、后结果对比

由表3可以很清楚地看到,改善后的车间布局,零件利用率要明显好于改善前,说明改善后的布局方案达到了优化的效果。

4 结束语

通过分析装配车间中目前所存在的不足,采用SLP方法与Extendsim软件相结合的方法,对车间布局改善前后的结果进行比较,证明优化后的布局方案具有优越性,不仅提高了车间的装配效率,降低了物流成本,也为布局设计提供了一条全新的思路[5]。

[1] 董海.设施规划与物流分析[M].北京:机械工业出版社,2005.

[2] 叶连发,刘胜,包北方.SLP在H公司柴油机零配件生产车间布局优化中的应用研究[J].机械,2012,39(5):24 -45.

[3] 霍颖,刘禹.基于SLP和Witness的车间布局设计[J].现代制造工程,2012(7):50-53.

[4] 秦天保,王岩峰.面向应用的仿真建模与分析——使用Extendsim[M].北京:清华大学出版社,2009.

[5] 孙军艳,韩昉,曹西京.基于Flexsim的车间设备布局优化[J].起重运输机械,2008(9):31 -33.