基于M340 PLC的流水线程控系统设计

申铁权

(南京南自科林系统工程有限公司,江苏 南京 210000)

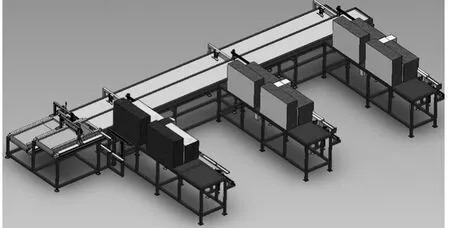

在生产、灌装、检测等行业均要涉及到自动化流水线的应用。流水线系统通常包含传送皮带、位置检测、操作机械手及行走定位等控制单元。本文以奶样检测系统为例,介绍其上下料流水线的设计。在该流水线设计中以施耐德M340 PLC为控制核心,实现了奶样的自动上料、分配检测、自动下料及清洗回收等。系统综合运用了M340的伺服控制技术、气动控制技术、光电定位技术等,整个系统稳定可靠、经济实用,体现了M340 PLC高效灵活和经济性的特点。

1 M340 PLC及Unity软件平台简介

M340是施耐德继Unity控制平台后投入最大的一个项目,其开发平台基于Unity Pro 3.0及更高版本。Modicon M340可编程控制器集各种强劲功能和创新设计于一身,完美无缺地满足复杂设备制造和中小型项目的要求,提供各种自动化功能的最佳技术和高效、灵活、经济性的解决方案。

工作轻松强大的Unity软件平台,使Modicon M340更如虎添翼。Unity Pro中文版的编程软件,不仅提供5种IEC编程语言,图形化的编程工具,高级诊断工具等,还支持中文变量名,使用户从设计到维护各个环节都受益匪浅。

2 上下料流水线的系统设计

图1 奶样检测上下料流水线

2.1 系统控制流程

上料系统由上料滑台、抓取机械手、传送皮带等组成。50(或100)份瓶装奶样以5×10(或10×10)的排列方式人工放置在上料滑台上。操作员点按启动按钮后,抓取机械手根据当前检测仪的空闲情况依次从1-5号 (或1-10号)位置一次性抓取10个奶瓶放置到空的奶样托架上。奶样平推到上料皮带机后,3台检测仪对应的上料推杆根据当前奶样是否由本检测仪检测决定是否进行阻挡上料或放行。

检测完毕后,奶样托架被带到每台检测仪的小皮带机上,由小皮带机过渡到下料皮带机,并最终由下料机械手依次抓取放置到空托盘上。取走奶样后的空托架进入空托架自循环系统,最终回到上料平台实现自循环。

2.2 行走定位要求

上下料系统的机械手在各自的滑台上行走必须精确定位。上料滑台上至少有10排奶样的位置点、奶样摇匀开盖位置点及奶瓶上架位置点等。下料滑台上至少也有10排奶样位置点、奶瓶下架位置点及机械手空闲等待位置点等。这些位置必须精确定位,否则对系统的稳定运行有相当大的影响,甚至导致系统完全不可用。

2.3 机械手要求

上料机械手上下运动时需要有三个制动位置:在最下端位置处抓取、在中间位置处停留和摇匀奶样、在最高位置处开盖。摇匀奶样的旋转动作角度和速度要求可调。下料机械手上下运动时需要有两个制动位置:在最下端位置处抓取和释放奶瓶、在最高位置处空闲等待和行走。

2.4 奶样的自动分配

三台检测仪的检测速度和投运/检修情况时有不同,给每台检测仪上料时必须考虑检测仪上是否有空余上料位置,并挑选等待时间长且综合检测速度最快的那条检测流水线。

2.5 故障控制

上下料系统出现故障时需要能停止上下料系统皮带和所有机械手的动作,并保证奶样安全无洒落。每台检测仪应根据各自工况手动投入和退出。

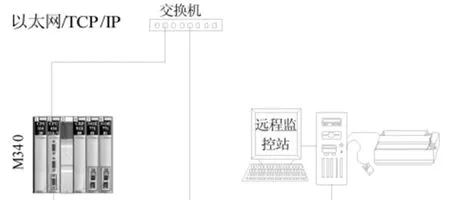

3 程控系统设计

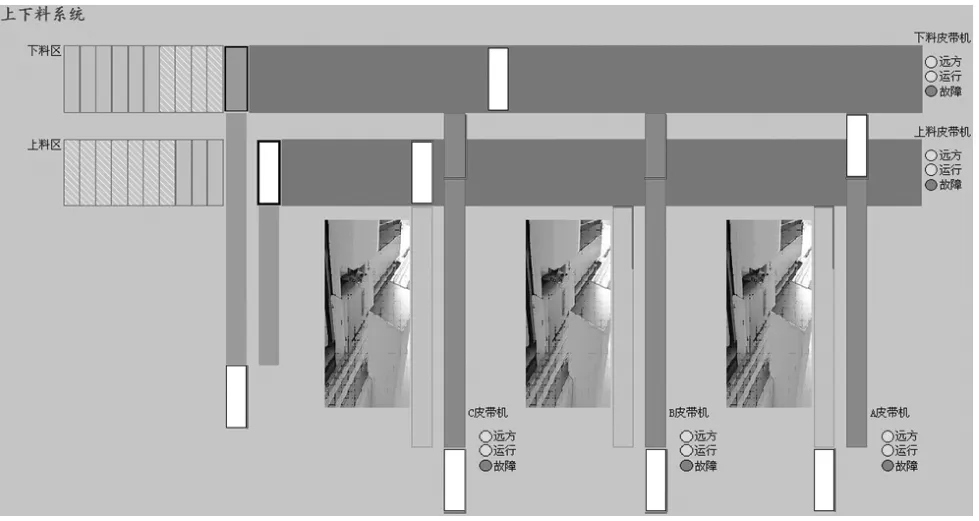

针对流水线系统设计的要求,对所有执行机构除滑台和皮带外均采用气动的原理,使用Festo气动元件,包括推杆气缸、平行气爪、摆动气缸等。使用气动的原理实现机械手的上下行走、夹取、旋转以及上下料夹具对奶样托架的推入和拉出等功能,非电动执行机构的使用使整体系统安全可靠。另外使用邦纳光电开关对奶瓶和奶架进行到位判断,光电开关检测距离长短可调,精确可靠。程控系统采用M340 PLC加上位机工程师站的方式,结构如图2所示。所使用的PLC模块包括:CPS2000电源模块、P342020控制器模块、DDO3202K开关量输出模块、DDI3202K开关量输入模块和MSP0200 PTO脉冲发生模块等。上位机的工艺流程画面如图3所示。

图2 程控系统结构图

图3 工艺流程画面

4 控制功能实现分析

4.1 伺服电机驱动

系统使用松下A5系列伺服马达和配套的驱动器。伺服电机的使用能保证滑台的精确定位。为了保证系统长时间运行后或者由于各种原因停机后人工挪动导致重启后定位不准确,在每次启动系统的时候都要重新找原点。滑台重新找原点使用脉冲触发的方式,每次回原点前先做清除伺服电机故障的操作,没有任何错误或故障的情况下向伺服控制器发送回归原点的指令。

滑台在导轨上的移动采用绝对定位的方式。首先根据滑台在导轨上停靠的精确位置,计算出各个位置距离原点的脉冲数。设置一个表示位置的数组用来存放这些脉冲数数据,每次触发滑台移动时只要预先指定好位置索引即可。

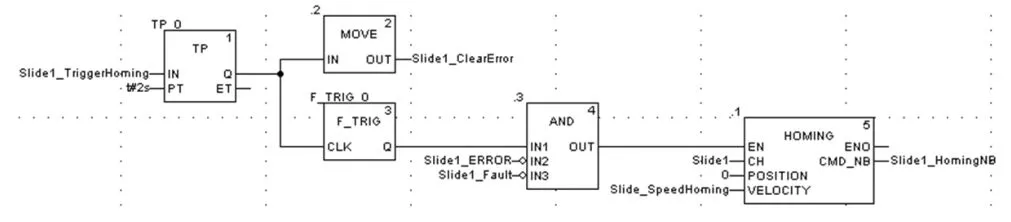

图4 滑台找原点程序

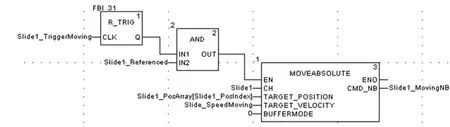

图5 滑台移动到指定位置程序

滑台找原点和移动到指定位置的程序片段如图4和图5所示。运行速度是指每秒钟PTO模块发出的脉冲数,可以作为变量根据需要在程序中进行赋值。实际工程中,伺服电机每转一圈的行走长度是30mm,需要的脉冲数为10000。假定滑台速度值设定为40K脉冲/秒,则滑台的运行速度为30×40000/10000=120mm/秒。为提高效率而尽可能提高滑台运行速度的同时,应考虑过快的速度不至于引起滑台上机械手的振动。

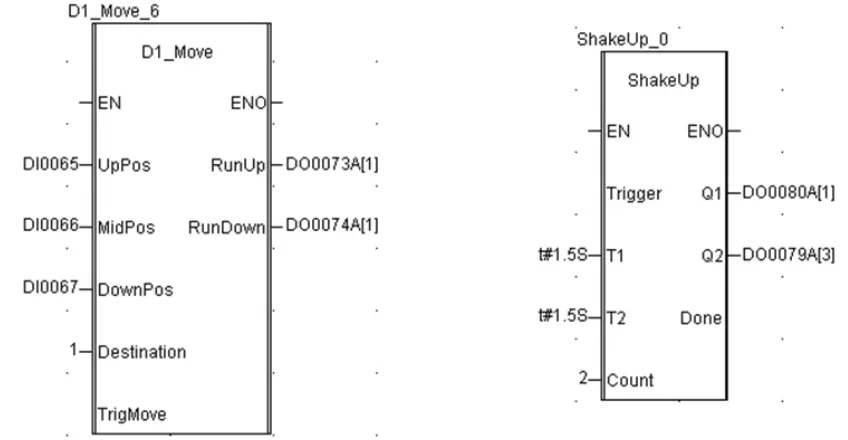

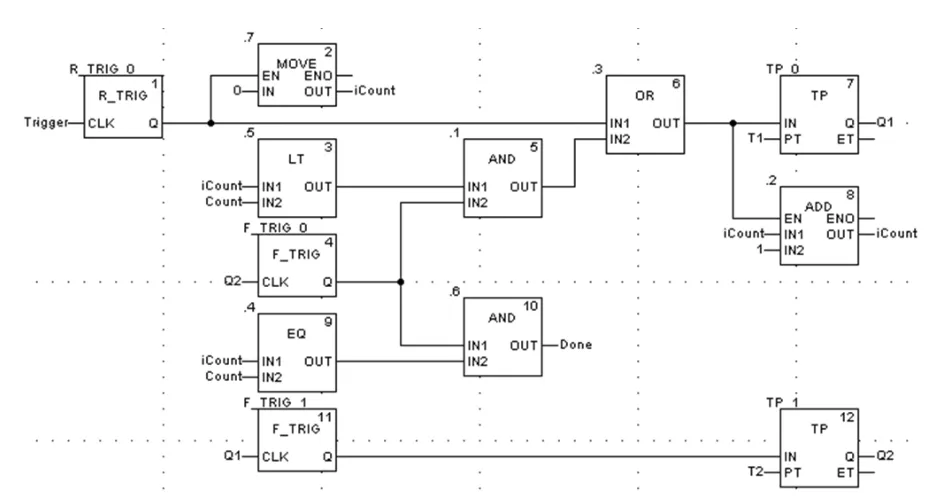

图6 机械手上下行走、奶瓶摇匀操作

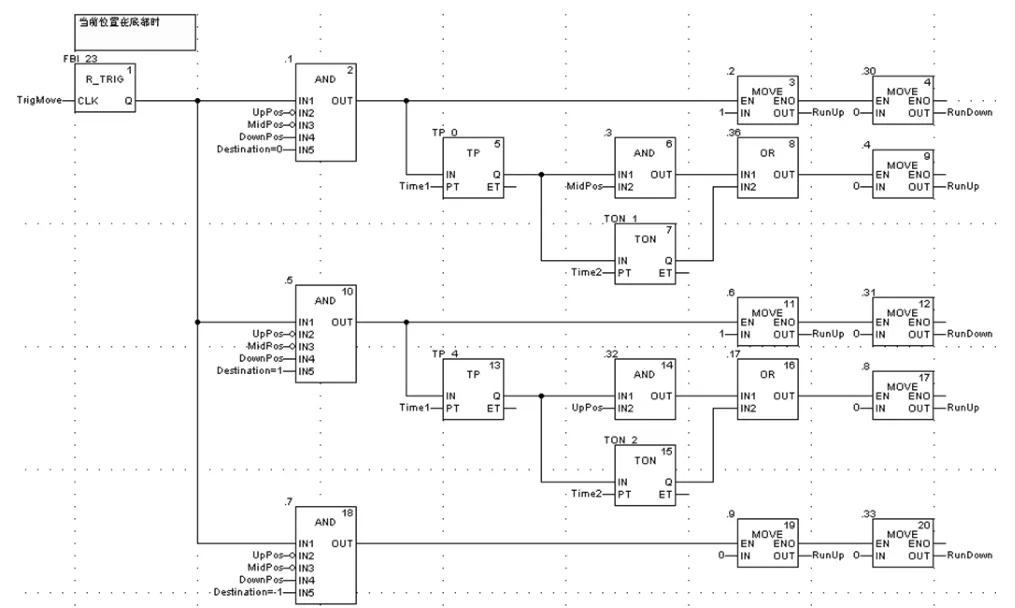

图7 D1_Move功能块中的程序片段

图8 ShakeUp功能块中的程序

4.2 机械手动作的实现

机械手动作包括上下行走、抓取释放、旋转摇匀等。所有动作均通过双作用气缸实现。控制机械手上下运动的气缸连接的是一只三位五通阀。与其他所有两位五通阀不同的是,三位五通阀有个中间位置。PLC程序中编写了一个控制三位五通阀行走的功能块D1_Move,该功能块的作用是根据当前上到位(UpPos)、中间到位(MidPos)、下到位(DownPos)的状态以及目标位置(Destination)的不同控制气缸的上下进气时序,以使机械手停在目标位置上。

机械手上下行走的功能块使用如图6所示。图7中显示了功能块中的程序片段。

奶瓶在装上空奶架之前需要进行摇匀操作,该操作由摆动气缸实现。PLC程序中编写了一个控制气缸摆动次数及指定每次摆动之间的时间间隔的功能块ShakeUp。该功能块的使用及其功能实现的程序段见图6和图8。

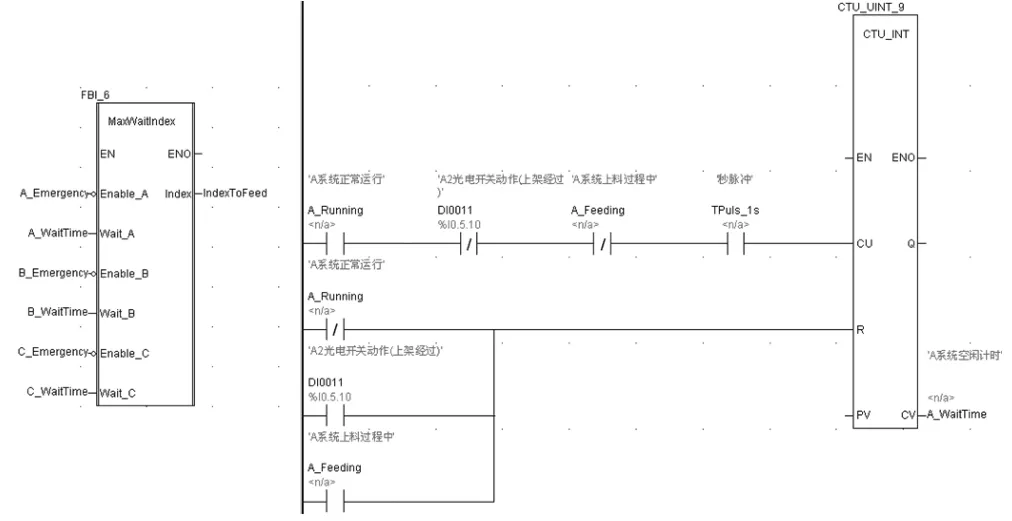

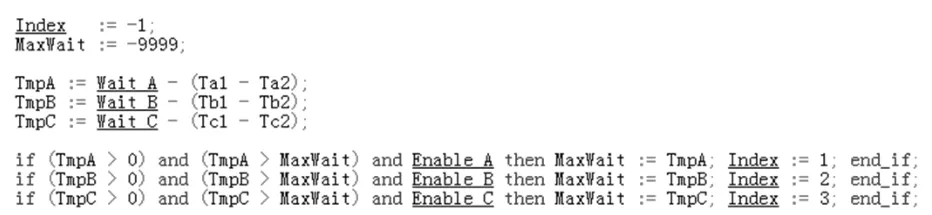

4.3 奶样自动分配的实现

经过摇匀上架后的奶样最终分配到哪台检测仪上进行检测,程序中创建了一个功能块MaxWaitIndex进行选择判断,其依据有:检测仪是否可用、检测仪进入等待状态的时间、三台检测仪各自检测完一托架奶样需要的时间(Ta1、Tb1、Tc1)及奶样从放入空托架到传送至检测仪所需要的时间(Ta2、Tb2、Tc2)等。后两者是固定参数,功能块中未作为参数体现。

功能块及其程序实现如图9、图10所示。程序中,Ta1-Ta2、Tb1-Tb2、Tc1-Tc2分别表示成功上料后到下次上料之间至少所需要的等待时间。TmpA、TmpB、TmpC则表示各自已等待时间与所需等待时间的差值。若该值为正且最大,对应的检测仪使能,则选中该检测仪为下一个上料对象,实现了奶样的自动按需分配。

图9 MaxWaitIndex功能块及等待计时程序片段

图10 MaxWaitIndex功能块中的程序

4.4 故障控制

每台检测仪区域配有一个急停按钮,当该区域内发生意外故障时,用户按下急停按钮,该检测仪不再参与排队等待上料。待检测仪区域内的故障恢复时,复位该按钮则检测仪重新进入上料等待队列。

上下料系统的人工操作区域配有一个总系统的急停按钮。滑台、机械手、传送皮带等发生故障时,点按该急停按钮。急停后,滑台停在发生故障的位置,机械手保持发生故障时的状态位,传送皮带停止运行。人工处理完故障后,急停按钮恢复,系统重新投入运行,滑台重新找原点并走到等待区域,机械手回复初始位置,上下料皮带恢复运行。待系统就绪指示灯亮起后按下运行按钮,系统再次投入工作。

5 结束语

本套自控系统利用M340 PLC的强大功能实现了对自动化流水线的集中控制。与传统运行方式相比,自动化程度高,功能完善,可以大量节省了人力成本。与国外同类系统相比,性价比高,通用性强,且易于维护升级。

[1]施耐德电气公司.Modicon M340 编程手册[Z].2008,03.

[2]珠海松下马达有限公司.松下Minas A5系列交流伺服马达驱动器使用说明书[Z].2009,04.

[3]陈钧,刘阳春.基于M340 PLC的余热锅炉控制系统[J].