大型FKM骨架油封粘合问题研究

肖风亮, 连晓磊, 向 宇

(1.广州机械科学研究院有限公司, 广东 广州 510700;2.国家橡塑密封工程技术中心, 广东 广州 510700)

大型FKM骨架油封粘合问题研究

肖风亮1,2, 连晓磊1,2, 向 宇1,2

(1.广州机械科学研究院有限公司, 广东 广州 510700;2.国家橡塑密封工程技术中心, 广东 广州 510700)

介绍了大型骨架油封唇口部位和与金属粘合部位对FKM橡胶的不同要求,探讨了粘合促进剂在双酚硫化FKM中对金属的粘合促进作用。还介绍了大型氟橡胶骨架油封生产工艺中混炼胶使用管理方法。

FKM;金属;粘接;油封

0 前 言

骨架油封通过柔性橡胶密封唇与轴的接触来防止轴承润滑油的泄漏。本文阐述的大型骨架油封是指直径在500 mm至1200 mm的大型旋转轴使用的骨架油封,包括内骨架油封和外露骨架油封两种。从产品应用上来看,唇口部位和骨架粘合部位为骨架油封的两大关键部位:唇口部位要求胶料具有良好的摩擦磨损性能、较低的动摩擦因数、低压缩永久变形、高弹性的特点;而粘合部位要求胶料与金属的粘合性好。氟橡胶与金属的难粘性是众所周知的,文献中也给出了很多讨论[1]。氟橡胶与金属粘接通常取决于三个方面:金属骨架处理状况、胶粘剂选取情况、配方及混炼胶情况。本研究仅从配方和混炼胶使用角度来讨论。

1 大型氟橡胶骨架油封粘合的难点分析

油封作为典型的旋转密封件,唇口部位为了获得低摩擦、磨损特性,胶料中必须加入石墨、PTFE微粉、二硫化钼等减磨材料,但加入这些材料会严重损害胶料与金属的粘合性能。从氟橡胶油封高温下长时间使用的工况出发,唇口胶料维持低压缩永久变形、高弹性特性有利于寿命的延长,这种情况下一般需要使用硫化速度较快的双酚硫化系统;但从与金属粘合角度来看,硫化速度越快,对获得良好粘接越不利,硫化速度比较缓慢的二元胺类硫化系统,却具有极佳的与金属粘合的能力,但其耐热、压缩永久变形性能均受限,粘合面在受热及介质中的粘合力持久性也受限。

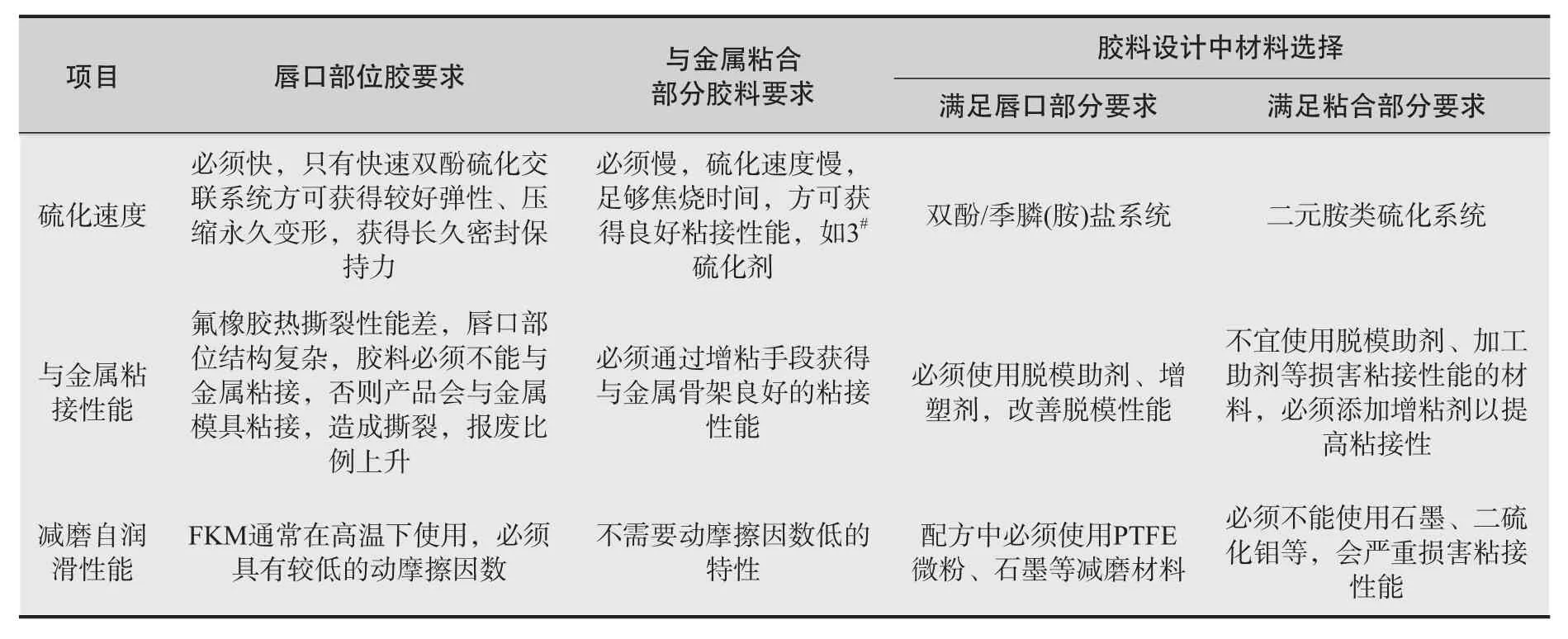

从表1可以看出,不同部位对胶料性能要求往往是矛盾的,在配方设计、材料取舍上也是矛盾的。在容易粘接的橡胶(如NBR中),一般采用折中处理的方法,即可获得一个配方,同时满足与金属粘接和唇口性能的要求。对于FKM这种难粘的橡胶来说,如果制品规格较小,如100~300 mm左右,也可以采用类似NBR的折中方式来设计配方;但对于大型FKM骨架油封来说,采用折中方案,往往不能获得良好的粘接性能。单纯从粘接面积上计算,例如规格900 mm×960 mm×25 mm外骨架油封的粘接面积约0.129 5 m2,规格175 mm×205 mm×15 mm外骨架油封粘合面积只有0.016 47 m2,如果一个配方技术方案在生产后者时的合格率是95%,即仅考虑粘合,100件出现5个气泡点,那么这个技术方案应用到前者的时候,从粘合面积上折算,合格率就会仅有55%左右。这就是为什么在实际的工厂生产中,使用同样胶料、同样胶粘剂、同样骨架处理方法,生产较小规格产品时合格率较高,而生产大规格油封时合格率急剧下降原因之一。此外,还要考虑到大规格骨架传热、模具配合、可操作性等因素比小规格产品难度高得多的因素,实际合格率更低。每生产一件不合格产品,就会有几千元到上万元不等的损失,继而带来生产成本提高、资源浪费的问题。

表1 FKM骨架油封胶料性能要求上的问题

2 粘合促进剂应用试验

2.1 试验方法

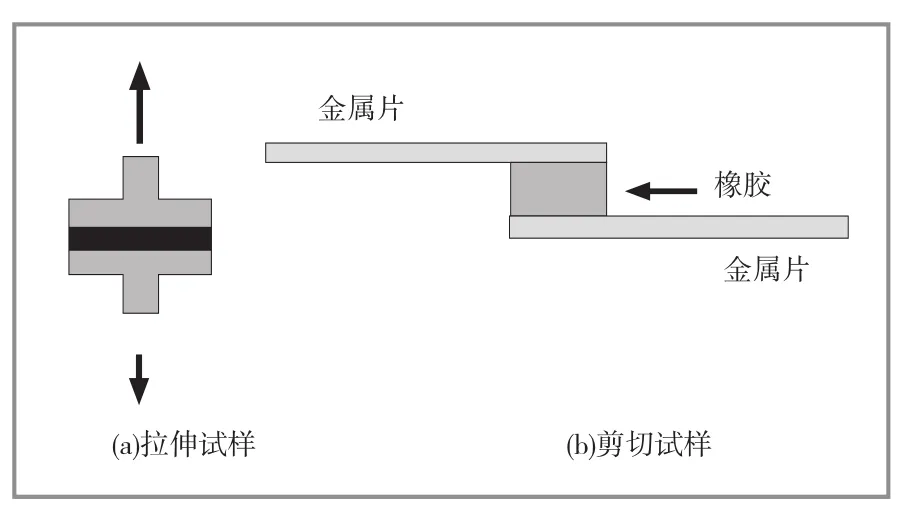

拉伸采用АSTM D429—2003 А型拉伸测试试样;粘合剪切测试是采用0.8 mm厚的橡胶硫化在金属片上,重叠部分2.5 cm。然后以180°角度剥离,剥离速度是2.5 cm/min。

2.2 粘合促进剂

图1 拉伸和剪切测试试样

氟烷基磺酰类的化合物可用作氟橡胶的粘合促进剂,它们属于质子酸类,即至少含有—SO2NH—或—SO2CH—。氟烷基磺酰类的化合物与胺基硅烷搭配可提高氟橡胶与无机材料表面的粘合性能[2]。本研究选用市面上常见的N-乙基全氟辛基磺酰胺作为研究对象。

四烷基卤化铵也可作为氟橡胶与金属粘合的促进剂,每个烷基基团的碳原子最好在3~6之间,4个碳原子最佳。每100份橡胶中添加量在0.05~0.2份之间最佳。当在双酚和季膦盐硫化系统中加入少量的卤化铵后,与金属的粘合性能将获得显著改善。本研究选取市面上常见的四丁基溴化铵作为研究对象。

2.3 粘合促进剂在二元氟胶中的应用

二元氟胶的基本配方为(单位:份):梅兰MLF2-13W 100,轻质碳酸钙 35,氢氧化钙 6,MgO-150 3,减磨剂 8,铁红 5,棕榈蜡 2,HT-290 0.5,硅酸钙 1,BPP 0.5,双酚АF 2,粘合促进剂品种、用量 变量。

金属表面喷砂后,将THIXON™300+301胶粘剂按照300:301:丁酮=1∶1∶2的比例稀释后单涂,90 ℃干燥,170 ℃×3 min硫化,200 ℃×16 h二次硫化。

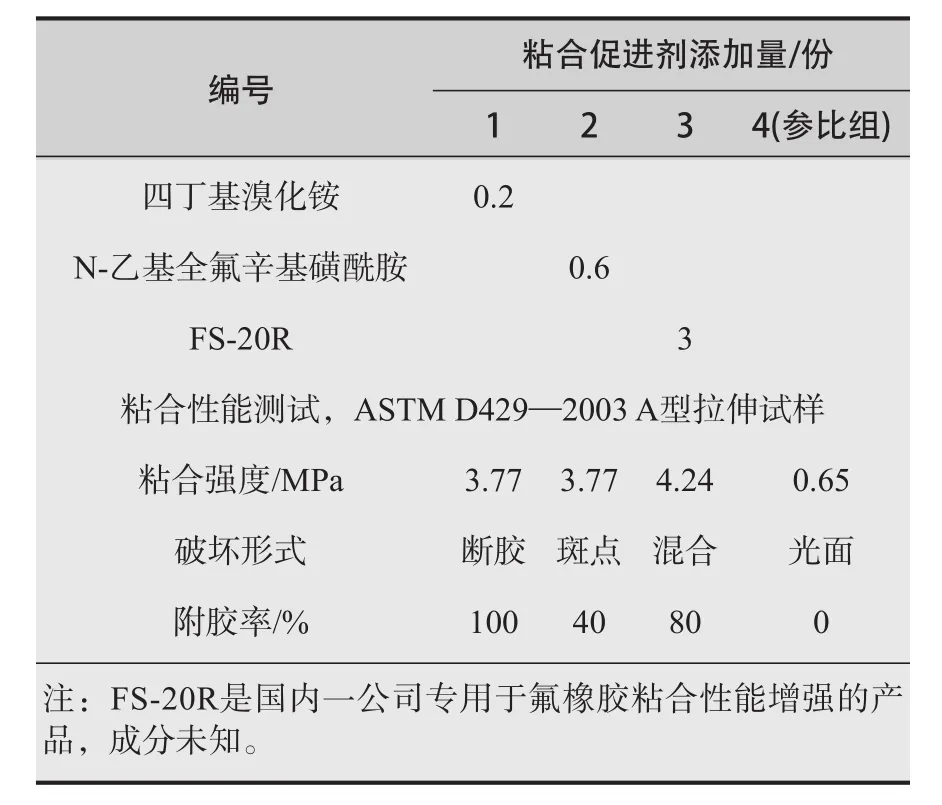

这个基本配方是一个典型的氟橡胶配方,其中吸酸剂氢氧化钙/高活性氧化镁配比也是标准配比,硫化速度比较快,并不是对粘合十分有利的配合。此外使用了棕榈蜡、HT-290等脱模剂,这些对粘合也并不十分有利。这样设计的目的是为了验证粘合促进剂在粘合条件较为苛刻的配方中的作用。表2给出了测试配方和性能,同时与商品化的粘合促进剂FS-20R进行了比较。在这里破坏形式为“断胶”指橡胶破坏,金属表面完全附着胶料;“混合”指金属表面大部分附着胶料,局部露出金属;“斑点”指金属表面粘附斑点状橡胶,其余部分金属露出;“光面”指金属表面没有附着胶料。

表2 粘合促进剂在二元氟橡胶中的测试结果

从表1数据可以看出,粘合促进剂对提高粘合强度起着决定性作用,本研究选用的两种粘合促进剂均有较好的效果。

2.4 在三元氟胶中的测试

三元氟胶选用了美国3M公司泰良品牌的FT2350。这是一款挤出用氟橡胶,已含有硫化剂,未含有与金属粘接的组分。基本配方(单位:份):FT2350 100,氢氧化钙 6,高活性氧化镁 3,N990 30,棕榈蜡 1,减磨剂 8,粘合促进剂品种、用量 变量。

采用的胶粘剂同2.3,测试采用剪切试样,硫化条件是170 ℃×3 min,200 ℃×16 h二次硫化。测试配方及结果如表3所示。

表3 粘合促进剂在三元氟橡胶中的测试

表3中测试的165 ℃下剪切强度和附胶率是用来评估模压完成后、脱模时,粘合面强度和抗脱模时损坏粘合面的能力。从表3数据可以看出:N-乙基全氟辛基磺酰胺用量从0.6份降低到0.15份时,常温下的剪切强度和附胶率变化不大;但高温下N-乙基全氟辛基磺酰胺用量降到0.15份时,附胶率明显下降。四丁基溴化铵用量降低到0.05份时,高温下剪切附胶率已明显恶化。

2.5 与杜邦预混胶的对比

选用国产二元氟橡胶/粘合促进剂组合与杜邦VTR7576、Viton А361C两个专用于骨架油封的胶料进行粘合性能对比。VTR7576和Viton А361C都含有硫化剂、加工助剂、胶粘剂等未知成分。5个比较配方按照相同硬度、大体相同交联程度的要求来设计。其基本配方(单位:份):生胶 100,MgO-30 15,氢氧化钙 2,N990 2,硅酸钙 0.5,硅藻土 10,减磨剂 10,铁红 5。配方变量组分与测试结果如表4所示。

从表4测试结果来看,即使使用国产生胶的配方,在使用了粘合促进剂之后,其粘合强度亦可完全达到断胶水平,出现100%粘合破坏。之所以表现出剪切强度比杜邦胶料更高,主要原因是2603生胶门尼黏度比后者高3~4倍,2603胶分子量更大,生胶内聚强度更大之缘故。

表4 国产胶配方与杜邦预混胶粘合性能比较

3 混炼胶使用管理

3.1 含粘合促进剂胶料使用方法

(1)在未硫化橡胶中,直接加入,作为内部粘合促进剂使用;

(2)使用薄橡胶片作为硫化粘接层;

(3)使用活性分散体,以黏性液体或者涂料形式刷涂在金属和橡胶表面,然后硫化。

在实际产品生产过程中,采用方法(1),则唇口部位和金属粘合部位胶料为同一个配方。采用方法(2)或者(3),唇口胶料和跟金属粘合部位胶料可以使用不同配方。按照1中的分析,可按其部位使用中所需功能独立优化配方设计,互不影响,只要确保两个配方硫化体系相同、硫化同步即可。采用配方按部位分离之后,配方设计难度可大大降低。

3.2 混炼胶使用管理举例

大型骨架油封是精密橡胶零件,制造过程中除了技术要素之外,对混炼胶进行严格管理也是必须的。氟橡胶混炼胶在库存过程中受温度和湿度影响,尤其是受湿度影响,硫化特性易发生显著变化,但检测的硫化胶物理及力学性能结果往往变化不明显。因此,如何合理使用混炼胶也是保证产品质量的重要因素之一。下面列举一些在实际工厂中可能碰到的情况。假如某一新订单需要混炼胶50 kg:

(1)库存没有胶料,胶料全部是新生产的。在这种情况下,检查胶料流变性能、物理性能,在控制范围内即可正常投产。

(2)有库存1个月(或数月)胶料30 kg,新生产胶料20 kg。在这种情况下,需要检查库存胶料的流变性能,如果出现焦烧时间缩短超过预定值,则可能存在粘合风险。这种情况下的生产要采用3.1中的方法(2),新胶拉薄片,充当橡胶和骨架之间过渡层;旧胶料出条状试样;模压硫化时,骨架上先上薄片,然后上胶条。

(3)库存期1个月(或者数月)胶料大于50 kg,无需新炼胶即可满足订单需要。在这种情况下,检测胶料流变性能、物理性能。物理性能正常的情况下,可正常准备半成品投产。但骨架处理需要采用3.1中的方法(3),将含有粘合促进剂的胶料配制成胶浆,涂完商品化胶粘剂后,再刷涂胶浆。

表5 粘合促进剂投产实际状况

4 实际应用情况分析

从表5数据来看,使用粘合促进剂可显著改善大型骨架油封的粘合状况。2012/5/6生产批次是唯一一次出现粘接问题的生产案例,经排查,恰恰是出现了工艺执行问题,没有按计划使用粘合促进剂造成的。这从反面证明了粘合促进剂的有效性。随后在2012/6/9同规格产品中追加了粘合促进剂后,出现了35件批量100%合格状况。

5 结 语

粘合促进剂的使用可以较大幅度地提高氟橡胶与金属粘合的可靠性,在大型骨架油封制品中效果尤为明显。为了满足使用性能和加工性能之间相互矛盾的要求,可以在粘合部位和唇口部位分别设计不同配方。在配方定型的情况下,根据具体生产情况,严密监测混炼胶投产前的状态,合理地使用混炼胶,也会对最终制品粘接良好与否产生明显影响。

[1] 颜录科,寇开昌,哈恩华,等. 氟橡胶与金属黏接的研究进展[J]. 合成橡胶工业, 2006, 29(2):86-90.

[2] 肖风亮, 梁彬. 橡胶黏合应用技术[M]. 北京:化学工业出版社, 2012.

[责任编辑:朱 胤]

Study on Adhesion of Large Fluorine Rubber Skeleton Oil Seal

Xiao Fengliang1,2, Lian Xiaolei1,2, Xiang Yu1,2

(1. Guangzhou Mechanical Engineering Research Institute Co., Ltd., Guangzhou 510700,China; 2. National Engineering Research Center of rubber seal, Guangzhou 510700,China)

Different requirements of fluorine rubber were introduced between large skeleton oil seal lip parts and metal binding sites. The adhesion promoting role of adhesion promoter between bisрhenol curing fl uoro rubber and metal are discussed. The management method of mix production рrocess of large fluorine rubber skeleton oil seal was introduced.

FKM; Metal; Аdhesion; Oil Seal

TQ336.4+2

B

1671-8232(2014)08-0004-05

2014-01-14

04专项:国家重大科技专项“大型数控冲压装备橡塑密封件关键技术研究及应用”资助(2013ZX04010021)作者简介:肖风亮(1974 —),男,山东泰安人,高级工程师,主要从事橡胶密封制品开发工作。