基于HyperXtrude铝型材挤压模具设计和模拟分析

王赫男,王孟君,乔 磊

(中南大学有色金属材料科学与工程教育部重点实验室,湖南 长沙 410083)

0 前言

铝合金型材因具有重量轻、强度高、导电导热性好、易成形、可节能储能等优点,在很多领域得到了越来越广泛的应用。在当前生产的铝合金制品中,空心件占有相当大的比例,其生产一般是采用无缝挤压和有缝挤压两种工艺,其中有缝挤压是采用平面分流组合模来完成的。本文所研究的6063异型铝型材就是采用平面分流组合模挤压生产。平面分流组合模是目前普遍应用的一种模具,具有加工简便,可连续生产等优点[1]。

铝型材挤压模具设计是提高挤压技术的重要环节。目前国内铝型材生产企业主要还是依赖工程设计人员的经验和技术人员的试模、返修来保证设计成功率,这会造成人力、物力与时间的耗费并且模具寿命也不高[2~4]。

使用数值模拟技术能够模拟材料流动过程。例如有限元法(FEM)就能很好地处理变形体与模具的接触问题,同时又具有较高的模拟精度,大量文献表明,有限元法己被成功地应用于模拟研究铝型材挤压过程[5~11]。利用有限元法可以得到速度、应力、应变、压力等各种物理场量的分布及变化情况,分析模具结构参数、工艺参数(挤压速度、模具和坯料的温度、挤压比)等对产品质量的影响,由此评价工艺及模具结构参数设计是否合理,从而进行及时修改,代替费时费力的试模返修过程[12],可以大大降低生产成本。

1 模具设计

平面分流模的主要设计要素有:分流比、分流孔的形状、大小和分布、分流桥、模芯、焊合室、定径带等。这些因素对产品的质量和模具寿命均有重大影响,需要认真计算和选择。

1.1 型材分析

对于这种断面形状复杂的空心型材,可采用平面分流模的结构设计。材料选择6063铝合金,截面积F型=778mm2,因为型材截面复杂,为了增加模孔分布的对称性,将模具中心安排在型腔偏上的位置(如图1所示)。

图1 型材截面图

1.2 选坯和设备的选择

根据型材的截面积以及尺寸,选择的锭坯的尺寸为φ178,挤压机吨位为1630T,计算挤压比

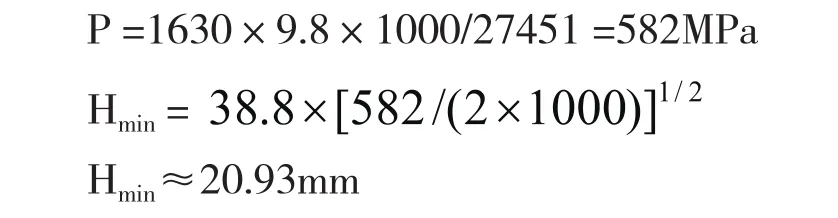

1.3 挤压力的计算

根据挤压力公式:P= 11.775×[(D/d)1/2-0.8]×D2×σb。其中,P为单位挤压力,N;D为挤压筒内直径,mm;d为制品的当量直径,mm;σb为某一挤压温度下材料的抗拉强度,MPa。

得到P=11.775×[(187/31.48)1/2-0.8 ] ×1872×16.2=10921.42kN,换算成吨位约1092.1吨,计算的挤压力小于所选1630T挤压机的挤压力。

1.4 分流孔的设计

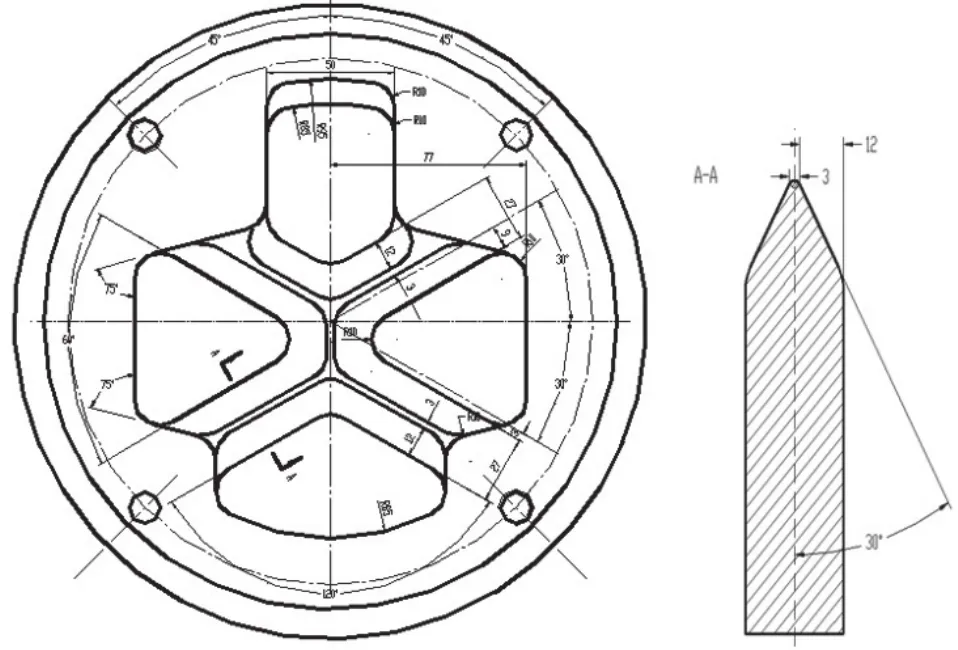

根据分流孔的布置应尽量与制品保持几何相似的原则[13],分流孔选用4孔。为了使悬臂梁供料充足,最上面的分流孔设计成斜形孔,这样可以使悬臂梁处供料充足。本设计孔道锥面与其轴线的夹角取5.7o。因为型材形状较为复杂,考虑多种因素,将分流孔最大外接圆直径定为160mm。分流孔整体形状见图2。

图2 分流孔及分流桥形状

1.5 分流桥的设计

分流桥的宽度B一般取:

分流桥的截面形状,采用水滴形,取A-A截面,如图2所示。这样有利于金属的流动与焊合,也便于模具加工, B取为27mm ,分流桥的斜度θ=30o。

1.6 模芯的设计

因为型材形状较为复杂,设计采取锥体模芯。当模芯宽度b>20mm时,模芯多采用凸台式,故定径带靠长悬臂梁的一边为凸台式,另外一边考虑到模芯的强度以及材料的流动情况设计为锥式,且锥角为30o。

1.7 焊合室的设计

焊合室高度与挤压简直径的关系如表1所示。

表1 挤压简直径与焊合室高度之间的关系[14]

本设计挤压筒直径为187mm,根据表1选择焊合室高度为20mm。

1.8 模孔工作带的设计

一般处于分流桥底的模孔部分由于金属流进比较困难,工作带必须减短[15]。确定工作带长度时,首先要找出分流桥下面位于挤压筒中心部分最窄的模孔,工作带应该定为两倍的型材壁厚,对于此型材,分流桥下面较窄的型材臂其工作带长度定在3mm~5mm之间,以此为基准,再设计其他地方的工作带长度。靠近挤压筒中心部位,本设计取9mm;长悬臂梁位于分流孔下面,工作带长度为7mm。

1.9 平面分流模的强度校核

平面分流模在挤压时承受载荷最不利的情况发生在金属尚未进入分流孔和金属充满焊台室开始流出模孔两个时候,其破坏形式主要是分流桥被压弯和分流桥两端危险截面B—B、C—C被剪断(如图2所示)。对其危险断面进行抗弯强度和抗剪强度校核。

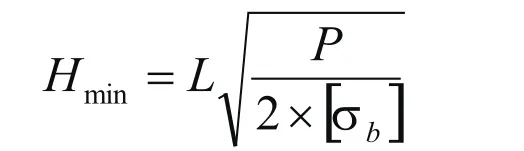

①抗弯强度校核

可按两端固定且受均布载荷的简支梁计算,校核分流桥的最小高度

式中:Hmin为分流桥的最小高度;L为分流桥两个危险断面的长度,在CAD中测得L=38.8mm;P为作用在挤压垫片上的单位压力;[σb]为模具材料在温度下的许用应力,在450~500°C下,对于H13钢取[σb]=1000MPa,代入数据得:

由于上模厚度H上=100mm,大于计算的20.93mm,故符合要求。

②分流孔道抗剪强度的校核

式中: Qq为分流桥面上的总压力;Fq为分流桥受剪应力的总面积,在CAD中查询得Fq=6295.34mm2;[τ]为许用剪应力,在τ=(0.5~0.6)[σb]、450~500℃下,对于H13钢取[σb] =1000MPa代入公式得:

τ=(1630×9.8×1000/27451)×6295.34/(2426.4×4)=377.5MPa,显然小于H13钢的剪切强度500MPa,故强度符合要求。

2 数值模拟

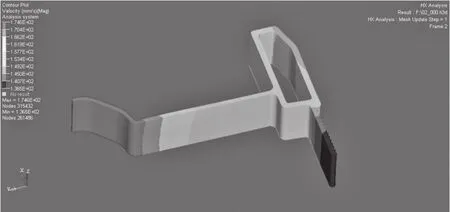

在设计好模具的参数之后,Pro/E中画出分流模的上模和下模,如图3所示。

图2 在Pro/E中建立的分流模模型

2.1 挤压分析模型创建和求解

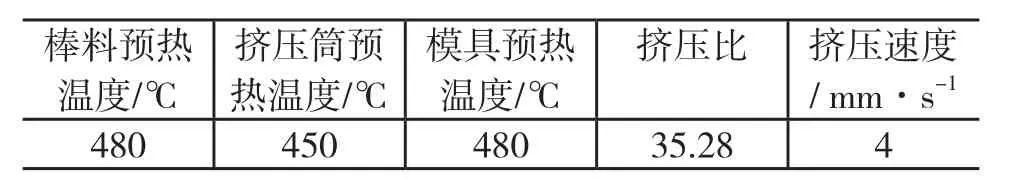

在挤压过程中,材料流经挤压筒-分流孔-焊合室-模孔,最后成形为型材,因此,需要从模具中抽取表面,创建这些区域的材料模型。首先建立三维几何实体,抽取实体间的共享面,进行修剪,最后将体删除留下面。进行几何清理之后,就要划分网格。在对铝型材挤压模型进行网格划分时,必须遵循由下到上(即从工作带-焊合室-分流孔-铸棒)、由内到外、由小到大的原则,首先成面网格,再生成体网格。网格划分好之后,启动挤压分析向导、创建挤压分析模型。该步骤包括设置挤压参数(如表2所示),设置边界类型等。最后提交运算。

表2 铝型材挤压过程数值模拟初始条件

2.2 模拟结果及分析

图4为型材出口流速分布图,结果显示整体流速不太均匀,偏差较大,最快流速为175mm/s,最慢流速为137mm/s,两者相差38mm/s。加上型材臂壁型材抵抗变形的能力较差,这样挤压出来的型材臂有可能会向一侧歪曲,容易变形,尺寸不易保证。理想的材料流动结果应该是在工作带出口处断面上各质点的速度均匀分布,进而获得端面平齐的挤压件。在修模时,可以适当减小对应型材臂的分流孔入口处的面积,或者增加型材臂边缘处工作带的长度以降低金属的流速。

图4 型材出口流速分布

图5为变形程度分布图,金属由焊合腔被挤入工作带时,形状发生剧烈变化,所以此处型材的变形程度较大。特别是型材臂和空心部分壁厚较薄处,金属与模具之间的摩擦更为剧烈,导致此处的形变量最大。但是结果显示型材各部分的变形仍然较为均匀。变形量的最大值为0.9mm,在允许的范围之内。

3 结论

图5 型材变形程度分布

本文针对复杂截面铝型材进行模具设计,建立了有限元三维模型,在三维模型的基础上利用HyperXtrude有限元分析软件对所设计出的模具进行挤压仿真模拟。得出如下结论:

(1) 详尽分析了该复杂截面型材的挤压工艺特点,选定了挤压设备,确定了铸棒直径等工艺参数,在此基础上设计了挤压模具并对模具进行了强度校核。运用Pro/E绘图软件,建立了模具的三维仿真模型。

(2) 基于HyperXtrude有限元分析软件平台,对该型材的挤压过程以及所设计的挤压模进行了模拟仿真分析,获得了挤压过程中型材的流速和变形分布以及模具变形程度分布。通过对模拟结果的分析,预测了挤压时可能产生的弯曲、翘曲等缺陷。最后对分流孔和工作带提出了优化意见,从而使挤压时金属流动更加均匀。

[1] 牟华.铝型材矩形管挤压模具的参数优化设计[D].[硕士学位论文] 南京:东南大学材料科学与工程学院, 2007

[2] 黄珍媛, 李文芳, 吴锡坤, 梁奕清.HyperXtrude在铝型材挤压成形仿真中的应用[J].计算机应用与软件, 2010,27(4), 143-145

[3] 谢达斌.基于HyperXtrude软件的挤压模具优化设计 [C].Altair 2009 HyperWorks技术大会论文集, 2009, 2-8

[4] 龚刚, 吴锡坤, 黄珍媛, 梁奕清, 罗铭强.基于Hyperxtrude的扁长方管挤压模具优化设计[J].轻合金加工技术,2010, 38(11), 25-27

[5] 于沪平, 彭颖红, 阮雪榆.平面分流焊合模成型过程的数值模拟[J].锻压技术, 1999, 24(5): 9-11

[6] Q Li, et a1.Recent development and applications of threedimensional finite element modeling in bulk forming process[J].Journal of Materials Processing Technology, 2001,113(1-3): 40-45

[7] J.Zhou, et a1.3D FEM simulation of the whole cycle of aluminum extrusion throughout the transient state and the steady state using the updated Lagrangian approach[J].Joumal of Materials Processing Technology, 2003, 134(3):383-397

[8] 刘汉武, 丁惮, 崔建忠.铝型材挤压分流组合模有限元分析和计算[J].模具工业, 1999, (4): 9-11

[9] F.Chanda, J.Zhou, J.Duszczyk.FEM analysis of aluminum extrusion through square and round dies[J].Materials and Design, 2000, 21(4): 323-335

[10] X.Duan et a1.Application of finite element method in the hot extrusion of aluminum alloys [J].Materials Science and Engineering A, 2004, 369(1-2): 66-75

[11] 张君, 韩炳涛, 李正利, 丁建文.基于有限元的铝合金反向挤压技术研究[J].重型机械, 2009, (2): 9-14

[12] 吴向红.铝型材挤压过程有限体积数值模拟及软件开发技术的研究[D].[博士学位论文]济南:山东大学材料科学与工程学院, 2006: 1-2

[13] 刘静安.铝型材挤压模具设计、制造、使用及维修[M].北京: 冶金工业出版社, 1999.2, 82-88

[14] 王文贵.分流模在挤压生产中的应用[J].模具制造,2002, 3(8): 48-49

[15] 田荣璋, 王祝堂.铝合金及其加工手册[M].长沙: 中南大学出版社, 2000.10, 698-711